文:崔爱军

摘要:在压铸生产自动化发展的大趋势下,对压铸模具的设计和制作提出了更高的要求。简要论述为适应压铸自动化的生产,必须对压铸模具做出一些必要的设计改进,提高压铸模具的稳定性和可靠性,给予压铸自动化生产以强有力的支持。

由于我国的压铸业起步晚、起点低,压铸生产基本处于完全的手工操作,经过这些年的发展,随着我国人口红利的逐步消失,劳动力短缺已经成为制约经济发展的一个主要问题,加之压铸劳动强度大、高温、高噪声、高污染等不利因素,如何解决人的问题,成了困扰各个企业的头等大事。目前,压铸产品利润进入微利时代,企业为了生存发展,必须在提高产品质量、降低生产成本,以及保质保量地保障主机厂的供货上下功夫。伴随着这些不同层面的需求,压铸生产的自动化成了各个压铸企业的当务之急。

伴随着压铸自动化的进程,随之而来的就是压铸模具如何适应压铸自动化生产的问题,原有的压铸模具能否适应压铸自动化的生产就成了影响压铸自动化顺利进行的一个主要因素。为适应压铸生产的自动化,压铸模具需要做出下列几个方面的改进提高。

1.压铸模具的适应性改进

生产中预防模具故障是一项长期而又困难的工作,那些看似很小的问题,在自动化生产过程中会带来意外的风险,造成产品的批量废品,为企业带来不必要的经济损失,因此必须从设计阶段开始就引起足够的重视。

(1)液压缸取代斜导柱 压铸生产的自动化包含着脱模剂喷涂的自动化,目前常用的喷雾机多为两轴伺服系统喷雾机和老式铜管喷头式喷雾机(当然,也有少数采用机器人喷涂),这两种喷涂系统的喷头基本上都是由模具分型后的顶部垂直进入,根据控制系统指令,以一定的速度上下移动喷头,对模具的动模、定模表面进行一定时间的脱模剂喷涂和吹气动作。由于喷头要从模具顶面进入,因此原来设计在模具上方的斜导柱抽芯则必须更改为液压缸抽芯装置(见图1),否则会影响到喷雾机喷头的动作,甚至损坏喷雾机。

由于自动喷雾是按事先设定的程序进行喷涂的,其喷涂过程远没有达到人工喷涂的灵活程度,对于局部需要适量多喷的部位往往不能实现“特殊的照顾”,特别是对于大型的滑块来说,开模之后滑块的背面仍然被自身所遮挡,无法实现有效的喷涂(见图2),为此就需要在模具滑块部位适当增加模具“内喷涂”系统,实现对滑块背面的补充喷涂。

(2)冷却系统

模具温度在压铸工艺参数当中是一个非常重要的参数,它会影响到铸件外观质量、填充时间、填充速度、压力传递等一系列因素,可以说正确、恒定的模具温度是确保可靠生产优质铸件、提高生产率、降低废品率和延长模具寿命的基本前提。自动化生产带来生产节拍的提高,必然带来模具温度上升,加之自动喷涂时间较人工喷涂缩短,更加剧模具温度的上升幅度。因此,自动化生产时对压铸模具冷却系统的设计要求将更加严格,冷却水道的布置、点冷却的设置必须做到科学合理,过去那种简单的直通式冷却水道或不设冷却水道的做法是不能适应新形势下的压铸生产的。模具温度必须处于一种合理、均匀、可控的范围内,才能保证铸件质量的稳定、可靠。

在冷却系统设计时必须对压铸生产的工艺参数做一个详细的了解和预估,在整个铸造程序中,注入模具中的金属液成了唯一的热量来源,必须考虑到压铸模能否起到“散热器”的作用,对金属液释放的热量以及模具冷却系统所能带走的热量有一个详细的计算,当通过压铸模的散失热量和用冷却流体循环带走的热量,与不断浇注的金属液增加的热量趋于一致时,压铸模就达到了热平衡。压铸模温度在获得这些理想的条件后, 必须把它保持住,方能实现正常、稳定的生产条件。

为使冷却系统的设计达到最优化,可采用压铸CAE软件进行模拟计算,然后对原有冷却系统的设计进行优化处理、改进,确保模具温度的均衡、一致。

(3)模具型芯的可靠性

主要表现在两个方面:其一是弯曲断裂,其二是芯子后退。针对型芯的弯曲断裂,我们可采用的措施有:①严格控制小型芯的长径比,减小芯子弯曲的可能性。②模具内浇口避免直接冲击模具小型芯。③尽量减少芯子孔口部倒角,避免使用台阶芯子,消除型芯局部的应力集中,如图3所示。④采用优质钢材合适的热处理工艺,提高小型芯的制作质量。⑤对小型芯进行表面处理,减小型芯的抱紧力。

型芯使用过程中的后退,主要出现在那类快速更换的芯子上面;一般情况下快换芯子的尾部都有一个内六角锥端紧定螺钉固定,在使用过程中,会出现螺钉松动,或者在更换芯子后未能将螺钉拧紧,造成压铸生产时型芯的后退。一般常用的解决方式是将内六角锥端紧定螺钉增加为两个,同时加强模具维修后的检查验收工作,基本上可以确保型芯不后退。

( 4 ) 顶 出 系 统 的 稳 定性

模具顶出系统的设计涉及的计算内容比较多,多数情况下模具厂会凭经验来设置顶杆的数量、直径以及顶出板的厚度。对于顶出杆的稳定性、顶出板的变形量几乎不做校核,在使用过程中经常会出现顶杆弯曲、断裂造成的模具损毁,顶出板变形造成的铸件表面顶杆痕迹深度超过了机械加工余量导致的铸件报废等情况。因此,为适应压铸的自动化生产,有必要对顶出杆的稳定性、受推面积进行必要的核算,做到防患于未然。

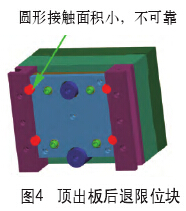

顶出系统的稳定性还包含顶出板回程限位块的设置,目前多数回程限位块采用的是圆形限位,如图4所示。限位块与顶出板的接触面积较小,经过长期的使用后,限位块发生变形,造成顶出板限位不可靠,顶杆痕迹高出铸件表面,有时会影响到后续机械加工定位的可靠性,严重时会造成铸件报废。

顶杆的设置应尽可能避免铸件的某些部分粘在铸模上,必要时应设置自动向顶出杆注油的辅助装置,以避免顶杆经常发生卡壳, 确保铸件顺利顶出。

2.模具保护措施

压铸全自动化生产存在以下风险:

(1) 出模品有残缺时,无法及时发觉。

(2)产品或渣包粘定模,或没有完全掉落会带来压坏模具的损失。

(3)更严重的是产品或渣包如果没有掉落,在下一次合模生产时,由于模具没有完全合上,会导致模具飞料伤人的安全事故。

因此,在确保模具稳定性的同时,还有必要采用一些必要的模具保护措施,全部带有检测器的压铸模具也并非必要,市面上已经有商品化的多功能模具监视保护系统,该压铸模具监视保护系统安装在压铸机上,压铸成形前,检测模具表面是否有残留异物或滑块错位,在异常发生时会自动防止闭模并报警。

压铸成形后,检测产品是否粘定模,是否同预期成形符合,快速判定产品是否合格,有效地解决在温度较高的自动工作状态下,人工很难观察到出模的问题和模腔的状况。该模具监视系统在发现异常状态时,能及时停机报警,避免发生质量问题后的再次合模所带来的二次损失。

3.结语

模具设计、使用过程中虽然采取了这些必要的措施,但是这些措施并非一劳永逸,特别是模具的使用过程中会发生各种各样的变化,压铸企业还必须做好日常压铸模具的维护保养工作,全寿命记录压铸模具的使用、维护情况;总结分析压铸模具使用过程中的失效规律,并根据这些使用规律,定期更换那些易损的小型芯、顶杆等配件,做好压铸模具的预防性维护工作,为压铸自动化生产打下良好的基础。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8063

8063

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2954

2954

9794

9794

7837

7837

7819

7819

3534

3534

2747

2747