文:上海博优模具技术有限公司 李实

前言:

影响压铸模具寿命的因素很多,如:模具材料,模具的热处理,模具的表面处理,模具浇道与浇口的设计,模具的排气设计,脱模剂的喷涂量,模具温度场的设计,压铸工艺的设定,慢压射临界速度的选择,快压射的速度选择,增压比压等等诸多因素。通常讨论比较多的是模具材料的选择,模具的热处理,模具的表面处理。但是,在实际应用与使用中,模具的浇道与浇口的设计以及设备的使用直接影响模具寿命。

对于多数汽车部件的产品,压铸企业希望模具制造厂家能够保障模具使用寿命在8-10万件的产品制造。对于通讯基站盒类产品,压铸企业希望模具能够有4-6万模次的模具寿命。无论是模具生产厂家还是压铸企业,谈及模具寿命首先想到的是模具材料以及模具的热处理。那么什么是好的模具材料或者什么是好的进口模具材料?什么是好的热处理?答案很简单:NADCA北美压铸学会认证的C类与E类材料均是好材料。好的热处理是严格按照NADCA北美压铸学会技术规定进行的热处理操作,并且有冲击韧性记录,冲击韧性值最低在13焦耳(V型样品)以上。多数实际模具冲击韧性在20焦耳以上(V型样品)的热处理就是好的热处理。问题是:以上技术指标都达到了,而且模具的硬度也是正确的,但是为什么模具还是不耐用?这就需要考量模具的浇道与浇口的设计以及压铸参数的设定等其他因素。本文对以上议题做些简单的分析,供读者参考。

1. 压铸参数直接影响模具寿命:

图1是日本Ryobi公司对模具在正常压铸与模具在使用高射速压射时进行的模具寿命对比分析结果。右侧列表是压铸参数的变化。在正常压铸条件下,快压射速度2米/秒;金属压力63MPa; 设备合模力1250吨; 铝合金温度660度;模具的使用寿命是10万件产品以上。但是,如果把压射速度加快一倍到3.7米/秒;金属压力61MPa;合模力增加一倍到2500吨;金属温度660度时,模具寿命缩短到6万模次左右。这个研究的结果说明:压铸时使用高压射速度与高压力使得模具寿命下降40%。

如果仅从模具材料与模具热处理角度分析,希望延长模具寿命。那么,选用NADCA技术标准里的C类模具材料,如:日本山阳特殊制钢的QDX-Harmotex材料并且附加表面处理使得模具表面产生压应力也是可以把模具寿命提高到12万模次。QDX-Harmotex材料具有比通常使用的优质H13类材料(8407材料)韧性提高2倍,耐高温性能提高36%的特点。

如果把浇道与浇口的设计改善的更加合理,那么压铸参数不需要提高太多也能够生产制造良好质量的产品。这才是可以真正提高与延长模具寿命的最好办法。

2. 模具的浇道的设计:

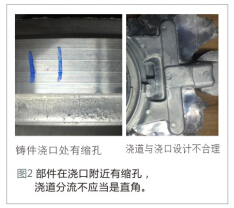

现在市场上普遍的问题是浇道与浇口的设计是拷贝的。有拷贝日本的,有拷贝德国的,有拷贝美国的,有拷贝澳洲的,等等。而浇道设计的背后的原理没有搞清楚,使得模具使用操作的窗口太小。产品制造时,有时很好,有时很差。而且,普遍使用的浇口是凿子形的多。浇口面积偏小,浇口厚度过厚导致浇口处乃至铸件的浇口附近就有缩孔。

图2所示的铸件在浇口附件有缩孔。浇道设计不是太合理,浇道的分流不应当是直角,凿子型浇口厚度过厚。由于浇道设计的不合理,产品内部有缩孔或气孔。在压铸过程中,必须使用较高的增压比压力,目的是把气孔或者缩孔压缩。但是这样就会使得模具寿命下降。

那么合理的浇道应当是怎样的?图3所示是浇道在不同状态下的转弯数字模拟的结果。当主浇道横截面积比转弯后的浇道小,而且是直角转弯时,浇道内流动的液体会在直角处形成涡流。直角转弯之后,沿着转弯后的侧壁也会形成涡流而且液体在此处没有流动。如果把直角的转弯改成有R角的转弯,那么液体的流动会比较顺畅但是由于主浇道的横截面积比转弯后的面积小,液体在浇道流动过程中,转弯之后会形成乱流。最理想的情况是主浇道的横截面积比转弯后的横截面积大而且转弯处需要有足够大的R角,这样液体在浇道中的流动就非常的顺畅。

3. 浇口的设计:

浇口的位置安排,要根据铸件的形状与填充状态来设置。压铸时,铝合金液体是通过浇口瞬间喷射到模具型腔内。理想的浇口设置应当是金属液体把模具型腔内的空气均匀的赶出,使得铸件产品没有气孔。 浇口的面积应当与压铸设备相关联。理想的浇口设计应当是把内浇口的面积加大,这样内浇口的速度就会下降。对应铝合金压铸,建议的内浇口速度应当控制在30-40米/秒之间。对应外观件产品,可以考虑把内浇口速度提高到40-50米/秒。除非是薄壁产品(<2毫米),内浇口速度可以设定在50米/秒以上。

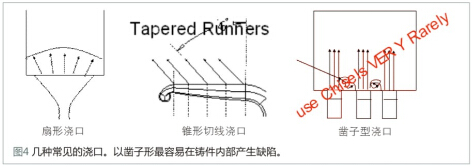

浇口的种类有很多。通常使用的有扇形浇口,锥形切线浇口,以及凿子形浇口。扇形浇口的特点是液态金属按照扇子形状在模具型腔内流动如图4所示。锥形切线浇口特点是浇口可以很长,液态金属进入浇口后沿45度角向模具型腔内喷射。凿子形浇口的不良之处是液态金属进入模具型腔后,直冲到底。这样在浇口之间容易形成卷气导致铸件产品在浇口附近有气孔等缺陷。

因此,考虑到铸件产品内部质量应当尽量少使用凿子形浇口。

下图(图5)是模具的浇道与浇口经过设计改良后的结果。被加工面以及被加工的中心孔,在X-Ray检测后无气孔等缺陷。浇口采用的是扇形浇口,而整个浇道的设计都是经过仔细的考量。

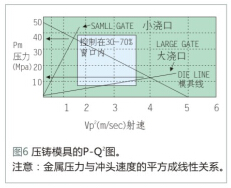

压铸模具浇口面积的计算也需要与压铸设备建立起联系。压铸设备的机理是

P-Q2图。压铸设备的最大射速与被成形金属的压力有相应的关系。模具设计时,需要参考P-Q2图选择压铸设备最快射速的30-70%之间来设计内浇口的面积。这样才能使得模具在使用时操作窗口最大。在此范围内设计的模具应当比较容易成形产品。典型的模具使用的P-Q2 图如图6所示。

当模具设计的内浇口面积过小的时候,金属压力会很容易达到。但是,压铸工艺比较难控制。因为所使用的快压射速度太低。当模具的内浇口面积过大时,压铸时需要使用较高的压射速度。但是,金属的压力达不到所需要的要求。产品成形会有问题。

常见的情况是,压铸的产品质量时好时坏。主要的原因是设计的模具浇口超出了30-70%的最佳操作窗口。计算浇口面积时,需要取最快压射速度的30-70%为计算基础。这样,压铸设备会把最多的能量作用在金属成形上而不是全部的能量使用到以最快的速度推动冲头的运动。这样金属的压力是上不去的。

4. 模具温度场的设计:

对于铝合金压铸模具,温度场的设计应当在模具设计时就需要考虑并且计算出如何安置冷却水道,何时需要点冷却,何时何处安置高压点冷以确保模具在使用时模具型腔的表面温度在可控的180-230度之间。正常的冷却水道安置需要计算出每一模次铝合金产品散发的热量,根据班产量也就是单件产品生产的时间来计算热功率。把铝件产品分解成不同的部分,按着每个部分铝合金的体积算出散发的热功率以及这些热量所释放的表面积来计算冷却水道距离模具表面的距离,水的流量,以及水道的直径。

铝合金压铸模具温度需要控制在180-230度之间为最佳是因为多数水基脱模剂在此温度范围内带走的热量比较多。当模具表面温度超过260度时,水基脱模剂会与模具表面形成雾化蒸汽层使得其后喷涂的脱模剂无法喷到模具表面。这样,模具温度过高时脱模剂喷涂的再多也达不到冷却模具的效果。相反,水基脱模剂有可能把已经形成的保护层给“冲掉”其结果是喷涂的越多越粘模。模具激冷寿命下降。

温度场的计算也需要考虑动模与定模各带走多少热量。以及喷脱模剂能够带走多少热量。只有这样,模具的表面温度才尽可能达到均匀。铸件产品的变形才能得到控制,避免局部热解点形成,保障班产量。

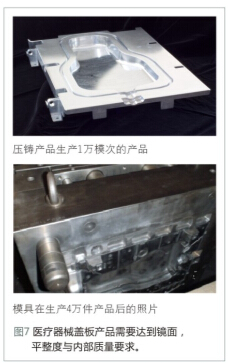

图 7 是医疗器械使用的铝合金盖板。产品要求表面达到镜面。表面与内部不可以有任何的气孔藏污纳垢。产品尺寸420X320毫米的表面产品壁厚2-3毫米,压铸出来后产品的平整度要求<+/-0.2毫米。对于这样的产品制造,需要对模具的设计与温度场有非常好的计算。产品生产使用的设备是八十年代的东芝设备。

需要注意的是,模具在生产4万件产品之后表面无龟裂纹。密封圈部分状态良好无毛刺等常见缺陷。

5. 压铸设备的压铸工艺设定:

压铸工艺的设定也是非常重要的。通常采用的是临界速度的慢压射,然后切换成快压射。慢压射这一步是把铝合金压室的空气排出在铝合金液体的运动前端。当铝合金液体到达内浇口时切换成快压射速度。 慢压射的临界速度需要计算,但是通常见到的是压铸厂把慢压射的速度设定在0.2-0.3米/秒不变。多数情况下,冲头的运动速度过慢导致铝合金液体在压室里的侧壁形成过多的固态或者半固态铝合金。为了减少固态铝合金的占比,通常的做法是提高铝合金的温度。这样,模具就容易产生冲蚀导致粘膜。模具寿命下降。

对应压铸设备来说,切换到设定的快压射速度的过程中,冲头是在变加速过渡到高速。这样,设备就有慢到快速的响应时间。如果响应时间是20毫秒,冲头的平均速度是1.5米/秒,那么从慢速过渡到快速的过程中冲头的运动位移是:30毫米。如果设定的工艺是铝合金液体在到达内浇口时开始快压射,那么实际情况是冲头位移30毫米之后才开始快压射。所以,对压铸设备需要对所选用的压铸参数进行调节。对于设定的慢压射速度过渡到快压射速度的冲头实际位移需要测量。这样才能知道铝合金液体在压射时的真正轨迹与位置。

6. 多级变速压射:

最新型的压铸设备具有多级压射加速功能,尤其以布勒(Buhler)公司为代表。压铸设备的多级压射功能具有多到10几步的加速功能。这就要求设备制造企业具有相应的技术与应用知识水准。因为压铸设备是由液压系统驱动的,工艺的控制是通过一系列的阀门开/关程度的不同来实现的。阀门的响应时间要非常灵敏并且快捷。只有这样才能保障冲头在加速过程中的位移能够按照设计的要求运动。

根据流体物理学的伯努力方程,流体金属的压力与流体运动的速度平方成正比关系。铝合金液体在压铸时,进入模具型腔后运动速度会下降金属前进的压力也会下降。当金属压力下降足够多时,金属前端开始形成分岔的支流。在其后的流动过程中气体会卷入其中,当两流或多流金属在模具型腔内相遇时把空气卷入其中造成铸件气孔的形成。为使得铝合金在压铸时保持具有一定的前行压力,压铸设备工艺设计可以是持续的增速。达到所设定的高速时,按照设定条件再进行减速与刹车。

对于如图8所示的大型压铸产品,需要根据产品的形状与铸件的要求设定压铸工艺。产品形状与要求需要设定压铸工艺先慢后快然后再减速,而不是使用好的设备把设备的高速高压都用到极致。

现在常见的问题是:企业在使用布勒设备并且是新款的设备时,为了体现设备的优越性,使用的最快射速接近设备的最高射速。 这时设备的全部能量消耗在推进冲头的快速运动而真正施加在铝合金金属的能量下降到最小。当使用最大射速时,模具内浇口的速度急剧上升使得模具在使用初期就开始有冲蚀而发生粘膜。由于粘膜的发生,通常以为脱模剂没有良好的涂覆并转而使用大量的脱模剂喷涂。其结果是:模具激冷急热导致模具在生产数千个产品之后出现裂纹。模具使用寿命下降。

结语:

延长压铸模具的使用寿命涉及的内容很多,本文只是列举几个重要方面的因素。压铸涉及的参数也是非常多的,这也是为什么产品生产时很难达到100%合格率的原因。通常考虑延长模具寿命的方法是模具材料的选择,模具材料的热处理,模具的表面处理。 但是,考虑延长模具寿命更为重要的是需要扩展到模具的设计,模具的热平衡,脱模剂的喷涂,压铸工艺的设定,P-Q2图的考量,模具与使用设备的有效结合等多方面因素。

铝合金的压铸应用是应用科学的一个分支。对于科学应用需要使用科学的方法进行分析与总结。在前人所学以及经验的基础之上进行科学的计算。任何的科学体系都是用技术参数来控制的。对于压铸应用,模具材料与热处理需要参数数据。模具的设计,压铸工艺等等都需要参数。只有这样才能真正的做到优化模具质量,优化工艺,优化产品质量。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8063

8063

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2954

2954

9794

9794

7837

7837

7819

7819

3534

3534

2747

2747