文:李心峰,邓红雨,李元涛

新兴重工湖北三六一一机械有限公司

摘要:主要介绍油泵壳体的压铸工艺分析、浇注系统设置等。对实际生产中出现的裂纹、气孔、缩松等缺陷进行综合分析,找出影响问题的主要原因并进行相应的改进,从而生产出合格产品。

压铸作为制造业中一种先进的有色合金精密成形技术,在产品向精密化、轻量化、节能化及绿色化的发展趋势中,正得到越来越广泛的应用。在压铸生产中,浇注系统的设计是决定压铸产品质量好坏的主要因素,如果设置不合理,将对后续的生产产生很大影响,同时压铸生产的各个环节,如铝液质量、模具及铝液温度及压铸机参数等,都关系到产品的质量。

1.产品工艺分析

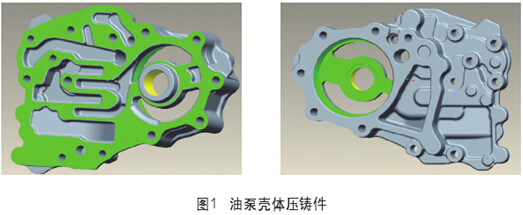

我公司生产的油泵壳体产品(见图1)就是由于模具设计时浇注系统设置不合理,在生产中产生了很大的问题,经后期对浇注系统重新设计,问题才得以解决。

该 产 品 轮 廓 尺 寸 为204mm×140mm×51mm,质量为0.9kg,材料为ADC12,产品平均壁厚为5mm,有多处φ20mm的热节,容易产生缩松和气孔。绿色面为加工面,表面孔洞要求直径小于0.5mm,孔洞间隔小于5mm,距边小于2.5mm。该产品的铸造难点在于:铸件存在多处壁厚悬殊较大的部位,容易产生热裂;铸件的加工余量为0.5mm,但是由于加工面积较大,加工面孔洞要求较高,铸造工艺设计时需要特别考虑。

根据该产品的结构特点和质量要求,开模具时首先选择了压铸方案1(见图2),该方案浇注系统考虑铝液进入模具型腔后流动平稳,不会产生喷射和回转,防止液流紊乱而卷入气体,对加工面孔洞会有一定益处;铸件内部有足够空间设置浇口,可将内浇口设置在内部,有利于模具温度分布均匀。

2.铸件缺陷及原因分析

在实际生产中,发现了如下一些问题,经多次改变工艺参数后仍得不到有效的解决:①产品远角处有裂纹(见图3),该缺陷的比例为30%。②经无损检测后发现在产品多处位置存在气孔和缩松(见图4),该缺陷比例最大,达75%。③大圆孔内圆加工后出现大面积针孔(见图5),不良品率占50%。

针对生产中所发生的问题,我们对其逐一进行了分析。

(1)产品表面裂纹 对比发现,产生裂纹的位置一般都在产品壁厚有剧烈变化之处,在高温铝液凝固过程中,收缩受阻,在圆角、尖角位置就形成了应力集中。另外由

于模具温度较低,铝液凝固过快,造成热裂加剧。

(2)铸件缩松 该缺陷也是由于产品壁厚变化剧烈,有多处热节,在铸件凝固过程中得不

到有效的补缩造成的。热节多数处于近浇口端,浇注时处于高温铝液区,铸件收缩量较大。

(3)铸件气孔 在多股铝液进入模具型腔后产生对流而发生卷气。所发生的部位多在液流末端,产品形状不利于气体排出。

(4)加工面孔洞 在后续加工时发现除有气孔外,还有针孔和夹渣,这主要与铝液的除渣效果有关,在生产中加以控制后,质量有所好转。

3.工艺改进

综合对以上问题的分析,产品表面的裂纹、铸件缩松,与铝液进入模具的位置导致模具温度、铝液温度过高有很大关系;铸件容易出现气孔的位置和内浇口距离该位置太远,产生的气体不易排出,且产生气体的部位形状复杂,容易卷气。在多次试验没有明显效果的情况下决定改变浇注系统,制订压铸工艺方案2(见图6)。

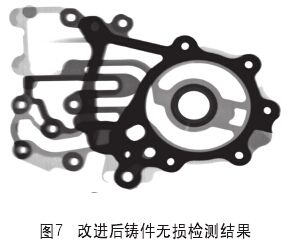

工艺改进后,调整合适的工艺参数,并提高铝液质量,经产品无损检测后内部无明显缺陷(见图7),加工面孔洞缺陷也有很大改进,生产统计总体合格率达90%以上,满足了生产和订单要求。

4.结语

通过油泵壳体产品生产中存在的问题分析和改进,再次证明了前期工艺设计对后期生产的重要性,特别是入料口引入位置、顶针分布等,一旦模具制作完成将很难改变,且会对生产带来很大影响,造成浪费。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2950

2950

9794

9794

7836

7836

7816

7816

3530

3530

2745

2745