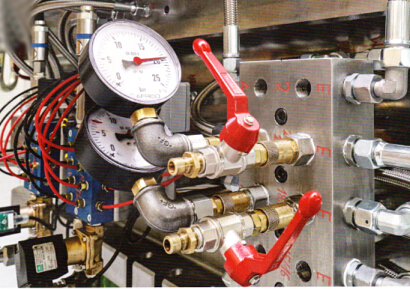

图:冷却循环的传统密封检测

在庞大且复杂的压铸过程中有一个趋势,特别是结构件,从最小量的喷射到无水喷射。这对模具的模温处理提出了较高的要求。Laichingen的Schaufler Tooling公司对这种模具的设计从方法上进行了精确地观察。

压铸模具不只是一个具有填充、造型的功能。每一个生产周期金属液都会产生大量的能量,另外,模具也会产生大量的能量交换。根据压铸程序中的新趋势这个新观点具有较重大的意义。主要是在结构件生产中越来越多地尝试在脱模剂中使用无水喷射。优点是众所周知的:通过更短的喷射周期减少周期时间。因为模具钢中的热交流减少了,模具的使用寿命就被明显提高了。铸件质量可以改善,多余湿气引起的多气孔风险被降低。

在无水喷射中熔化所引起的能量很大一部分通过模具的恒温系统被导出。如果说传统的喷射通过喷水或者内部的模具冷却系统减少热量以达到总能量平衡,那么在无水喷射中压铸模具的冷却系统必须这样设计:在更短的时间内可以导出双倍的能量。

精确控制系统取代模糊控制

这里传统使用的冷却设备经常是不够的。在Schaufler Tooling公司人们使用“热”设计方法——工程师Scott Kirkman和他的热工程(在美国密西根州Grand Rapids市)的专利发明(图1)。以铸件的CAD形状数据以及质量要求为基础,他们借助能量守恒实现了恒温处理系统的精准设计。

图1:用Schaufler方法设计的带有冷却系统的模具,用于生产发动机组。

特别在结构件制造中人们试图不用以水为基础的喷涂。对比带有加强筋条的传动系统工件、壁厚不均匀和材料集中的装配圆盖、轴承座及类似部分,这种方法更适合大多数具有均匀壁厚的大面积的形状。现在,我们的顾客经常提高对结构件模具热处理的精确要求。Schaufler Tooling公司已经和第一个发动机组项目联系到了一起,在这个项目中使用了无水喷涂。借助模糊设计模具恒温在这里是绝对不够的。更多地注意热传递在传统的喷涂中也是有必要的。这里减少水量能够缩短周期时间、提高使用寿命、减少工件中的孔隙度(图2)。

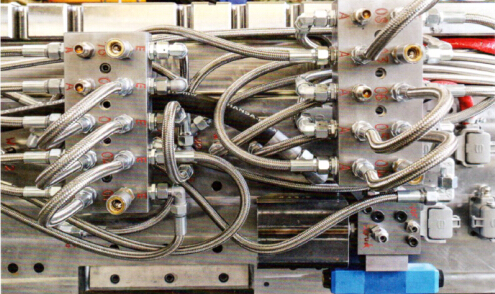

图2:用于生产发动机组的模具上的冷却系统实现了喷水量最小化。

模具温度的热平衡

当然在考虑模具冷却设备以前,要充分利用铸造工艺优化工件的所有可能性来减少不受欢迎的“热节”,之后的目标是设计模具的热平衡,达到均匀的温度分布。必须注意模具中那些产生能量的位置,就要分散那里的热能。为了能够开始计算,人们提出了粗略的模具草案,在这个草案中分型面以及浇口都被确定下来。然后,在Schaufler Tooling公司观察铸件并分析它及其相关的不同部分热量的产生。为此要在CAD中分解这个工件。厚壁的镶块被隔离单独观察,它的体积、表面以及他的接触面作为不同的工件形状进行计算。

以物理的关系为基础,注意彼此的距离,检测准确的热能量,这些能量可以并应该从这个区域中导出。剩下的碎小的带有均匀壁厚的其他形状和少量有问题的位置将被总体平衡,在每一个成形工件中标明基础恒温。详细地进行总体分析,从对工件的质量要求和单个镶块的功能中可以得出结果。

在模具设计的早期阶段热平衡专家和设计师必须进行密切合作,从哪个面冷却观察到的材料集中。也会决定可以并且能够分散到每个成形工件上多少能量。原则上有可能为了影响上一个凝固的位置从一侧导出的能量较多,从另一侧导出的能量较少。所以多孔的位置也是可以被控制的。理想的情况下这种多孔的位置在关键的区域——譬如说后工序——必须被加工,以便能够移动。#p#分页标题#e#

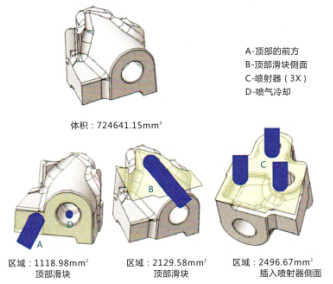

图3:工件分解的组装示例。

组件实例

图3给出的例子是一个被分解的组装示例。第一步,算出组件体积(72461mm³)。第二步计算其能量值。因此,在一个80 秒/周期内,该组件以每小时5723千焦热能的消耗在形状上导入热能。减去通过喷涂形式和对流的能量释放后,可计算出关于该组件制冷通道的最佳位置;这里有3个不同度量的制冷元素。他们可以用确定的有效长度和转换量在计算上导出,A=1838千焦,B=1818千焦,C=1.367千焦。在示例中,另一种变体通过模型的全部视角用更少的制冷通道转换。选择自由和替代方案是相对比较大的。当设计人员的计算已经提出实质性意见,实际转换结果经常与在最佳效果下计算出的冷却能力有90%以上相符。

冷却系统的设计

现代模具的具体设计以计算为基础。它们给出了数值:每单位时间、冷却元件的直径及长度能导出多少能量。客户力求的周期时间会产生影响,自然地在单位时间里,更短的周期时间必须从模具中导出更多的能量。原则上在Schaufler Tooling冷却系统的容量设计成预定铸造想到的最快周期,这样模具的冷却功率就永远不会太小。

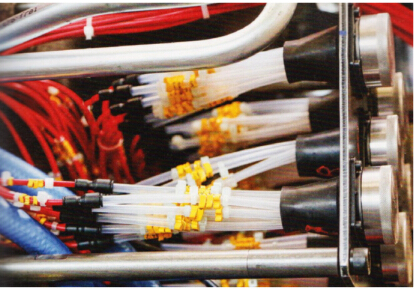

由此人们从中获得理想的价值。设计人员的技术是这样,它在真正样式上以冷却形式用草图如钻孔,螺栓连接等一样可移调位置——他们尽可能接近计算值。与此同时,一方面计算冷却温度人员的紧密合作对设计人员也十分重要;另一方面,要求设计人员高超的创新能力。他必须洞察前景,将他的可行性草图与实际形状相协调——经典的通冷装置,针式制冷装置,或者在狭窄位置的喷射冷却系统(见图4)。

图4:喷气式冷却系统

除此之外,激光金属融化的生成3-D-操作方法给极为精细的或极易接触的领域提供了好机会,在这种操作方法中,零部件为了贴近冷却过程中的形状以很高的适应性逐步被安装上去。这种操作方法在压铸过程中仍然很少用到,这方面的长期经验仍不多。在第一个方案中,位于变速箱模具关键领域的来自Schaufler Tooling的零部件投入批量生产,这仍具一定潜力。

最后,根据完成的调温通道设计,周期模型和凝结模型作为工具一如既往地成功检验了设计出的制冷。这不可能由制冷计算所代替。我们十分确定,我们已经用一种十分有效的制冷解决方法来进入模拟阶段,它已经接近最佳效果。至此,可以省去经常时间短缺的必要优化通道。

新型知识

通过一定方法进行计算,一些参数将会引起注意,这些参数是到现在为止仍然没有被利用的,或者同样在冷却设计中需要加以重视的。需要从模具的部位释放出来的能量值与在零件提取位置的表面温度是两个相对不受彼此影响的参数值。在该过程中,模具部位的表面温度尤其不会取决于单个冷却零件的冷却功率,依据钢的导热性,它取决于冷却通道放置的深度。确定模具表面与冷却通道之间距离的总体基本规则经常也会失效,因此必须对每个范围的模具反复专门确认其间距。

因为模具表面的温度分布均匀,因此为在喷涂过程中应用脱模剂使其润滑创造了前提,这个是值得花费的。在无水喷涂的情况下,取消不同模具部位的喷涂是无法实现的。应用喷涂周期也可缩短周期长短。而且模具表面均匀的温度分布将会导致钢材表面应力均匀地降低,会对模具的时使用寿命产生积极的影响。另外这也有利于铸件,因为冷却部位会出现更低的应力,缩短开模时间。

通过合作产生优势

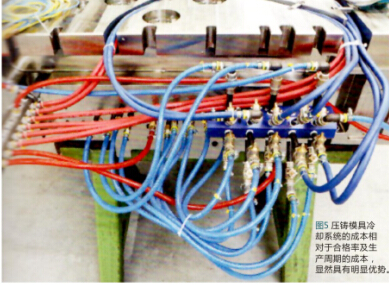

虽然研发费用如今已经迅速上涨至一万欧元至一万五千欧元。跟传统的设计相比,一种高费用的冷却系统将会使冷却零件的数量加倍,该种系统也将会造成更高的成本费用。从事这些项目获取的经验表明,顾客将会通过较短的周期时间,以及较短的排除时间来迅速弥补这一费用。特别在紧急的关键项目中没有合适的模具时,将会在之前或者之后对其进行比较。在铸造技术优化处理以及精确的耗热计算之后,开始转换为新一代的Schaufler Tooling,将会减少百分之二十。喷射剂需求量将会减少到三分之一,排除故障情况也将会迅速减少。(见图5)#p#分页标题#e#

只有铸工、模具制造商、喷射装置生产商以及喷射剂供应商之间加强合作,才能发挥出最大的潜能。模具冷却系统的研发者对铸造机器、数据处理辅助仪器的先决条件了解得越清楚,同时清楚地知道应该使用哪种冷却媒介,越能懂得放入规定的脱模剂,来确切地计算出所用热量。大家一起坐下来,对那些早期因不同看法还没有实施的项目进行讨论,会很有帮助。那些对此做出努力,同时在项目早期投入了相应时间、金钱的人,之后将会对其迅速达到生产目标而欢欣鼓舞。

图5:昂贵的变压器外壳冷却系统,相对于模具的工序而言,它具有显著的优势。

14.11万

14.11万

14.19万

14.19万

5854

5854

1.24万

1.24万

5864

5864

5972

5972

9802

9802

9677

9677

8819

8819

1.12万

1.12万

9233

9233

6418

6418

8713

8713

9194

9194

353

353

7315

7315

5731

5731

5395

5395

922

922

250

250