凯世曼铸造集团在欧洲、美国和中国拥有工厂。为了增强其作为汽车工业供应商的竞争力,在德国希尔德斯海姆工厂投资1300万欧元,用于提升镁合金零件的加工产值。通过创新型材料研发和灵活的人才储备,铸造集团在过去几年里完成了重新定位,从而在全球范围内向现代轻型结构方面进行持续投资。

经过压力铸造后,镁合金零件在此进行粗加工和精加工、高压去毛刺、清洗、密封测试,最终使用激光打标记。

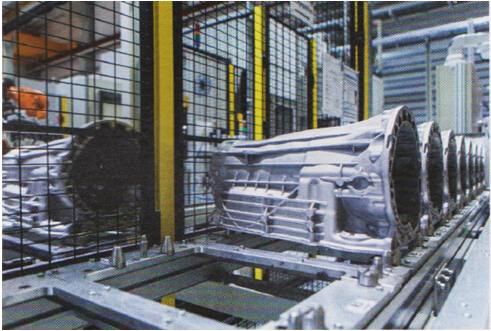

工业机器人将加工完成的镁合金壳体放在通向清洗线的传送带上。

制造完成的变速箱外壳:凯世曼铸造集团通过大量的精加工获得最大的生产附加值。

“我们可以向客户提供全球性解决方案,在铸造行业没有几家公司可以做到!这样我们也能确保在德国境内的就业岗位。”

新的机械加工区域用于加工镁合金零件,明亮整洁,面积超过1400平米,车间墙上环绕着长长的管道。典型的工业制造现场,充斥着独特的机械加工声响:铣削发出刺耳噪音,机器人关节嗡嗡响,发动机轰鸣和偶尔的警报声。库卡机器人在防护围栏后勤奋工作:“机器人同事”把变速箱壳体放置在双主轴加工机床内。两个壳体同时被加工,加工完成后,放置在传送带上,由传送带输送到高压去毛刺设备和清洗线。

为戴姆勒奔驰进行的大批量生产

在汽车工业铸造商凯世曼铸造集团的希尔德斯海姆工厂内。对厂房设备的投资得到了凯世曼集团客户戴姆勒奔驰的支持,未来每年将向其供应450000台镁合金9档自动变速箱壳体。大型项目意味着轻合金对于汽车制造商的战略地位将提高吗?凯世曼铸造集团技术研发主管Klaus Greven博士肯定的说:“没有”,,凯世曼集团希尔德斯海姆工厂的车间主管Marc Mateika博士强调道:”除了戴姆勒奔驰使用镁合金制造变速箱壳体,我们其他的汽车产业大客户,如采埃孚集团仍然使用铝合金“,Greven博士补充道:“镁合金材料的使用要求非常苛刻。首先,当材料与其他金属如钢铁接触时,会产生强烈的接触腐蚀。此外与铝合金相比,材料的刚性更低并且在高温下的抗蠕变强度明显更低。铸造厂要控制好较高的操作安全和防火方面的风险”他还补充说:“这一切都将反映在成本上!”博士物理学家确信,镁合金零件依然是小众产品。为戴姆勒奔驰生产的镁合金变速箱壳体是由AS-31合金制造,其中含有百分之三的铝和百分之一的硅。开发主管说“因此我们必须改进镁合金,提高其蠕变刚性”。

轻型结构不可打断的趋势

相对于所有材料方面和工艺方面的缺点:此材料相对于铝合金具有百分之三十三的重量优势,以及轻型结构不可动摇的趋势,使得材料的潜力让人动心。凯世曼铸造集团拥有相关的工艺技术和材料知识。希尔德斯海姆工厂通过镁合金低压翻砂铸造生产,获得初始经验。大概十年以前,当时的蒂森克虏伯车辆铸造有限公司使用一台小机器开始进行镁合金压力铸造。“为客户蒂森克虏伯普里斯坦集团制造镁合金转向零件,由此我们内部获得了许多技术及高水平的员工,这些员工熟悉铸造技术以及其他与镁合金熔炼方面和保护气体方面有关的技术。”Greven博士回忆道。在随后的几年里制造工艺被进一步优化。在此期间,凯世曼铸造首先被私募股权投资公司Cognetas收购,并且最终在2011年被来自中国秦皇岛的中国投资方中信戴卡轮毂制造有限公司收购。凯世曼铸造集团在德国、捷克、中国和美国拥有八间工厂,以及在全世界设岗的3291名员工,2015年的营业额为5.2亿欧元。希尔德斯海姆工厂在集团中占据重要地位,拥有1030名员工 ,并且实现1.82亿欧元营业额。主要客户是大众集团,戴姆勒奔驰集团,奥迪集团,在弗里德里希港的采埃孚集团,麦格纳集团,博世集团和本特勒集团。

#p#分页标题#e#

Marc Mateika博士在与机械加工技师Sebastian Cymara交谈。

在多个铝合金加工工位灵活工作的门架式机器人

金工Raphael Sanchez正在加工大众的1.6升和2.0升柴油发动机轴承箱。

资金雄厚的投资人

新的集团控股方是世界上最大的铝合金轮毂制造商中信戴卡。戴卡集团连同其下属的凯世曼铸造集团是世界百大汽车工业供应商之一。中信戴卡每年使用铝带制造三千万到四千万个铝合金轮毂,比其他批量铸造厂多。与此相比:希尔德斯海姆的轴承箱生产线线,最大批量零件为每年一百三十万件。引入战略投资者带来各种有利条件:合作关系保证财务稳定,新的控股方不强势,插手管理公司的日常事务”Mateika博士说。中信对基础铸造技术不感兴趣,他们自己就拥有。他们感兴趣的是我们的制造体系、零件制造方式以及产品质量”Greven博士具体说明。“在我看来这是一个双赢的局面,中信对我们的专有知识感兴趣,我们获得有利条件,能够向我们的客户提供全球性的解决方案。例如可以在中国向大众供应轮架,相比在德国制造的轮架,使用相同的工艺、相同的合金,具有相同的性能。在铸造行业没有几家公司可以做到!”Greven博士认为这是最大的发展潜力,他从2005年开始在凯世曼工作,之前在中国工作。2014年凯世曼铸造集团在美国北卡罗来纳州谢尔比建造了一座新工厂,以获得美国轻型结构市场份额。“通过这一战略,我们也能保证在德国境内的就业岗位”。他强调道。

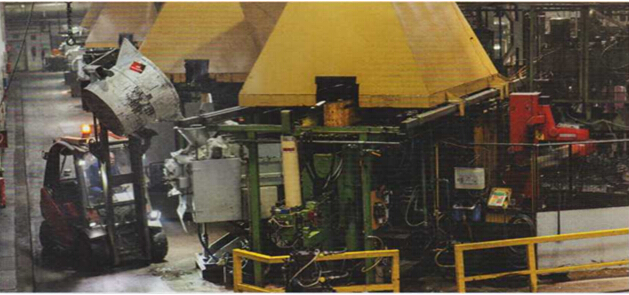

熔炼工人Andre Höltermann打开镁合金熔炼设备的盖子。对于镁合金而言,洁净和秩序是头等大事。

昂贵的工艺

镁合金熔炼作业的场景:镁合金熔炼工人Andre Höltermann穿着暗银色防护服,打开熔炼炉的盖子。一道耀眼的白光照在他身上,这位由凯世曼铸造集团培养出来的铸造机械师,熟练的给这个2.3吨重的熔炉清除炉渣。为了避免空气接触对熔炼过程造成污染,使用充满保护气体氩气的槽连接熔炼设备到2700吨重的冷室压铸机上440公斤重的配料炉。由于高温金属溅出会引发火灾,所以要避免长距离的运输-熔炼炉和压力铸造设备要并列放置。

铝合金压力铸造需要的成本明显较少,凯世曼铸造集团希尔德斯海姆工厂为了获得最大产值:熔液封闭在铸型内,用叉车从熔炼炉运输到压力铸造设备的保温炉。“是否与空气隔绝以及大量的安全措施,对于相对不麻烦的材料,没有什么意义。

铝合金铸造工艺和镁合金铸造工艺是不同的-压力铸造工艺也是各不相同。在技术方面,需要了解镁合金的凝固形态与铝合金不同,在工艺研发时要考虑到这一点“,Greven博士进一步描述工艺差别。凯世曼铸造集团经过周密地考虑,设计了一种镁合金压力铸造工艺,使用保护气体而不是抽取真空。“当然细节是魔鬼。非真空压力铸造时,也需要使用很多抽气管道。只有这样才能保证能够以足够快速度的抽空铸型中存在的空气”亚琛工业大学的毕业生透露道。抽取空气的目的:最大可能的实现镁合金压力无气孔铸造。

造型自由性是王牌

镁合金零件与工厂其他产品总产量(30000吨;整个集团70000吨)的比重相对比较少,由镁合金压力铸造机的数量也可以证明:在总共28台意德拉压铸机、意特佩雷斯压铸机和布勒压铸机中只有两台是用于镁合金铸造。在2016年工厂更换一台铝合金压力铸造机,又额外购置一台设备。总投资额为六百五十万欧元。

开发主管Greven博士确信轻型结构增长预期,特别是铝制材料。关于铸造工艺,他还认为:预期在车身和底盘方面的应用将增长。他确定浇铸制造是一种有前景的制造工艺,因为设计软件将越来越多的使用,对布局进行优化。“程序消除所有不需要的材料,由此产生所谓的仿生结构,其只能通过浇铸制造”-造型自由性带来的竞争优势!

凯世曼铸造集团的铝合金压力铸造零件有四个产品系列:

> #p#分页标题#e#发动机,及发动机周边零件如发动机气缸盖和凸轮轴轴承箱。

> 动力传动系,及变速箱壳和变速箱内部零件。

> 底盘,汽车底盘部分,不仅可以使用硬模铸造也可以使用压力铸造。

> 转向装置,转向和踏板部分,比如踏板支承装置。最大的客户是奥迪。英戈尔施塔特人不像其他客户那样热衷使用混合材料或者合成材料零件,而继续使用被证明合格的铝合金零件。

再次加注铝合金压力铸造单元的保温炉:当多个铸造单元需要使用相同合金时,可以使用一个叉车给多个单元加料。

20岁的模具加工学徒Marcel Bodenburg在培训车间内铣削零件。

为了获得最大的生产附加值,铝合金压力铸造零件也需要进行大量的精加工,轴承箱生产线上每年大概通过一百三十万件铝合金零件。特别的门架式机器人,很像乌珀塔尔机场和杜塞尔多夫机场的悬空缆车,两侧各有一个高空轨道,前后滑行,向机器上摆放零件-像是科幻电影的演员!

多种铸造工艺-创新型合金

全球性企业铸造工艺的多样性吸引汽车工业客户,由此激发材料的潜能。使用具有专利的CVC真空压力铸造工艺,可以制造可热处理铸件和可焊接铸件。近几年,通过为宝马公司进行汽车底盘架开发,铸造工艺取得进一步发展,可以批量生产极高品质的铸件。真空压力铸造时,几乎完全抽出铸型中的空气,因此凝固的铸件中不再出现气孔。

重载零件如汽车底盘部分使用CPC铸造工艺或者反压铸造工艺制造。“此制造工艺与低压铸造相似。就像是矿泉水瓶,在压力下,二氧化碳无法逸出,打开瓶盖,喷出很高。铸型中空气的表现相似”,Greven博士打比方说道。使用此工艺制造的材料屈服极限为260 兆帕,并且有超过百分之八的断裂伸长,有非常好的机械性能。Klaus Greven博士和凯世曼集团研发人员对此并不满意:在过去和现在,与钢铁铸件和铝合金铸件的竞争具有重要意义。“我们要放弃全能的AISi7Mg,为此工艺专门开发出一种合金”,Greven博士说。

新合金Tensal让他们取得成功。相比 AISi7Mg,三个成分中,硅少一些,镁多一些并且额外含有铬,便于沉淀硬化处理。屈服极限为300-320兆帕,拉伸强度为360-370兆帕,断裂伸长率为百分之六,这个性能对OEM厂商来说没有问题:“我们建立了一个新标号,从奥迪和一个其他的OEM厂商那里获得新的批量订单”,研发主管自豪的介绍着。

因此凯世曼铸造集团能够不再困扰于材料负荷不足:“最近36个月我们在这里有40个新生产批次”,Mateika博士透露道.在这一方面进行持续投资:为奥迪生产的Tensal合金产品,投资了四百万欧元,下一个投资计划是投资四百万欧元,在CPC铸造车间设置一条新的精加工生产线。

需要专业技术人员!

大量的铸造工艺和各种材料不只是需要很多技术知识储备,还需要训练有素的专业技术人员。尽管预计生产提高,估计我们也不能完全实现扩张计划。缺少专业技术人员是限制因素”凯世曼铸造集团CEO Franz Friedrich Butz在2015年9月末的新闻报道中说。企业内部缺少专业技术人员,特别是具有铸造技术知识的冶金人才,这个问题存在于所有工厂,也包括美国的谢尔比工厂。”,德国希尔德斯海姆工厂人事主管LotharMutzen强调道,其在凯世曼集团工作14年了。考虑人才增长,对于长期计划特别重要。“老员工的岗位必须要及时替补”,他说。因此希尔德斯海姆工厂与马格德堡,汉诺威,克劳施塔尔,亚琛的高校进行紧密合作。新入职员工可以参加与高校合作的入职整体计划:双学位课程,奖学金以及在企业内部完成学士论文和硕士论文。” 不久前我们雇佣了一位员工,他之前即是通过凯世曼奖学金在马格德堡学习的“,Mutzen举了个例子。管理人员的储备发展对企业也重要:“我们有的员工,由此从培训学员成长为企业负责人”。凯世曼铸造集团认真考虑对专业技术人员的培训:可以选择技师方向的培训和技术员方向培训、以及职业技术学习:良好的企业养老计划和“企业援助基金”特别对员工具有吸引力,员工及其家庭成员,通过每月投入小额资金,得到医疗补助比如配眼镜和看牙医.“也有特殊情况:对于有些人钱更重要,如灵活时间工作的人”,企业管理硕士根据他的职业经验指出.现在各个部门需要大约20名的实习生: 铸造机械师和工业机械师,工业电工,机电工,模具机械师以及工业采购员和计算机技术员,还有可以派往美国和中国工厂的驻外工作的专业技术人员.Mutzen对中国的情况进行认真思考:六到十名在德国大学毕业的中国人,在凯世曼进行培训,然后派往中国-这一切对企业现在的德中合作关系有意义。#p#分页标题#e#

由952个凯世曼员工手印构成的手树,旁边是车间生产的铝合金铸件构成的机器人雕塑

全球范围内可持续发展产品和工艺

在工厂自有培训车间,培训主管JörgGustke和Bernhard Twickler管理一个小组:技术模型工Mariya Schmidt和Melissa Wolpers正在制造木质模型,旁边20岁的模具加工学徒Marcel Bodenburg使用万能铣床切削加工零件,同时一组实习生也在完成他们各自的任务。拥有70年历史的企业有着悠久的培训传统。厂区内往届实习生的毕业作品,用铸件焊接成的机器人雕塑。

两位专职培训导师与四名铸造机械师和两名技术模型师现在辅导50名实习生,每年新进12到14名实习生。Twickler确认,过去几年里求职者人数在减少。“但是为了解决专业技术人才问题,我们做了很多工作,如在德国国际铸造展览会和汉诺威的创意博览会上做广告,还有邀请学生参观工厂和举办求职者晚会。”Bernhard Twickler已经在凯世曼铸造集团工作了36年,其中十年是做培训导师工作。

实习生对他们工作的满意程度,建立在工作乐趣的基础上,希尔德斯海姆及其附近地区公司的良好声誉或者公司理念的基础上。车间墙上的广告是一个由凯世曼结构零件支撑索道上有一个人,挂在悬崖上:这是一个描述了凯世曼优秀产品质量的广告。企业的实习生不必害怕悬崖:他们把未来交给公司,公司为全球提供可持续发展的产品和工艺,并且懂得珍惜经过良好培训技术人员的价值!

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876