文:江苏常州明顺电器有限公司 姜伯军

摘要 针对压铸模所采用的内浇口结构特点、要求,全面分析了不同压铸模模具工艺中各形式的内浇口设计要求及其对压铸成型的质量分析。

关键词:浇口位置;浇口方向;浇口尺寸;浇口截面的形状

1 引言

在压铸模的总装结构设计中,浇铸进料流道采用内浇口进料的形式,内浇口的位置、方向、大小及其截面的形状直接影响压铸件的质量,以积累的实践经验为依据,并通过结合、针对其他形式的浇口对比,对内浇口的设计进行正确、合理的工艺分析。

2 内浇口的位置

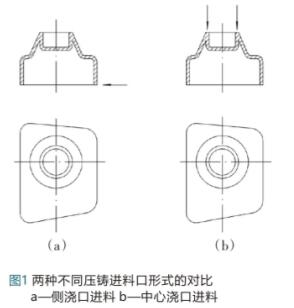

在压铸模的生产中,浇口形式较多采用的是中心浇口。与侧浇口相比较,中心浇口到型腔未端的流径较短,金属料流转折和阻力较少,从而使金属液在充盈过程中的温度降低少,动能损失减少,减少了欠铸、冷隔、气孔等制品缺陷。

压铸模的分型面是模具结构中主要的排气通道。侧浇口注入金属液时易产生分型面先被堵住,然后再填充型腔深部的现象,易导致排气不畅而在铸件内部气孔严重,结构疏松。中心浇口一般都位于型腔深处,金属料流从型腔深处开始填充,最后到达分型

面部位,排气条件好,在铸件内部产生气孔的缺陷自然就大大减少。

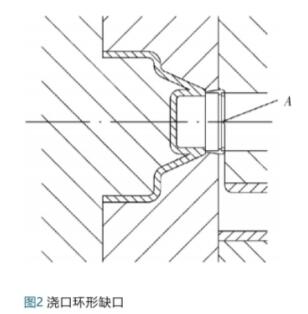

如图1所示压铸件,若采用侧浇口的进料形式,如图1a所示,易使铸件产生内部冷隔、外表花纹等缺陷。而改用中心浇口从铸件的中部凹坑周边,如图1b中料流箭头所指,注入金属液,具体的局部模具结构如图2所示。该模具的结构为二次分型。压铸结束,开模时,由于环状浇口在环形槽上,只能沿其最薄弱的部位,即环状浇口与铸件相连处拉断。动模部分在压铸机移动模板后移的过程中继续打开,由于压射冲头对余料柄的推出作用,使环形浇口的环部在图2所示的缺口处断裂而自然脱落。采用环形中心浇口可以解决这一类无法采用一般普通中心浇口铸件的成型问题。

内浇口应尽量设置在铸件厚壁处或铸件质量要求较高部位的附近,其主要因素是:

(1)模具型腔中宽窄尺寸变化对液料冲盈形态的影响。金属液从厚壁处流向薄壁处呈全壁厚充填形式,而金属液从薄壁处流向厚壁处则呈喷射充填形式。

(2)铸件厚壁处易产生气孔,离浇口附近则增压作用效果显著,使内部气孔减少。

(3)金属液有流径段和终停段的区别。离浇口近的一段属流径段;而远离内浇口的一段一般是金属的终停段。终停段往往是金属液温较低、金属液撞壁折返形成的旋涡处,或是多股金属液的汇合处,铸件产生的夹渣、冷隔、化纹、气孔等质量缺陷较严重。

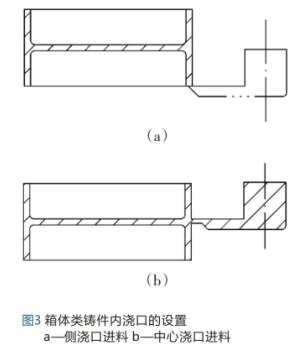

矩形箱体、壳体类铸件(如图3所示的铸件截面)若把内浇口设置在边缘处(如图3a所示),则会因流径长、转折多而使终停段缺陷增多。如果增加一处台阶分型面(如图3b所示),把内浇口设置在铸件中间的壁厚平面,则金属充盈流动变得顺畅,终停段缺陷大为减少,提高了铸件的合格率。

3 内浇口的方向

内浇口的导入方向是指在内浇口沿剖面上显示的方向,它是由横浇道与内浇口的转折面对液流的引导作用所决定。如果内浇口的导入方向设计不合理,很可能使金属液进入形腔后先封住分型面,然后充填型腔深部,还可能造成直接冲击型腔的内表面而使料

流抛散等问题。因此,根据内浇口所对型腔的形状,正确地选择内浇口导流方向,对保证良好的充盈过程有着决定性的作用。

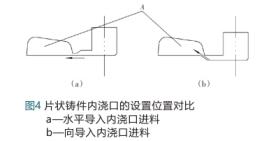

图4所示为一深窄槽形散热片铸件图。原设计的内浇口采用常见的水平导入方向,如图 4a 所示,注入的金属液首先水平充盈,将分型面堵住,然后向窄槽深处充填。而深窄槽形的型腔是由电加工制成的盲槽,无法排气,因而型腔中的空气气体包裹于铸件中或散布在窄槽底部,使铸件产生气孔、欠铸等缺陷。#p#分页标题#e#

图4b为改进后的内浇口形式,导入方向直接使金属液向深窄槽底部充盈,然后向分型面处推进,型腔内空气排出顺畅,散热后成型良好。

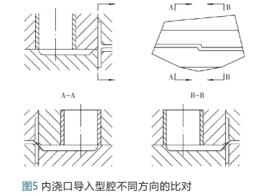

在不同的压铸件生产中,一个内浇口可能需要两个或更多的导入方向。如图5所示的铸件,把内浇口仅对准左上部型腔,或把内浇口仅对准右下部型腔时,总有一半内浇口导入的金属流无法直接进入另一成型型腔而直冲模腔的壁部,造成液流抛散。如把该处的分型面按模具型腔形状设计成阶梯形,虽可使内浇口在左、右两边的型腔处同时具有进料口,但会使模具分型面复杂化。而且这种折弯的内浇口会使浇口余料与铸件的连接强度较高而不易去除。如果在内浇口的导人方向上分设左上、右下两个导流点,就不需要把模具的分型面设计成阶梯形分型面的形式而实现理想充盈。

如图 5A-A、B-B 剖面所示。A-A 剖面是利用动模上的横浇道与内浇口斜面的导向作用使金属液流向上注入左上水平面的型腔;在 B-B 剖面部分,横浇道中斜向转入定模,在内浇口斜面的导向作用下注入右下水平面的型腔,此时的分型面是位于左上右下两部分的型腔中间,由于内浇口左上右下两部分不同的导向,使位于中间层面的内浇口兼顾了上、下两个层面型腔的金属料流的流向需要,成型效果极佳。

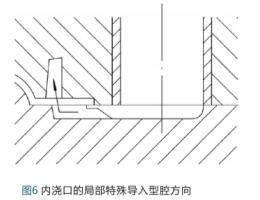

在某些模具结构中,还可以在内浇口部分作局部特殊的导向。如某一铸件有一异型柱状体(见图6所示),在模具上相应的就是一个异形盲型型腔。由于该异形盲型型腔底部形状特殊而无法加装排气型芯,所以在异形盲型型腔的空气无法排出而包裹在铸件柱状体的端部,成型后的铸件气孔多而形成废品。为此,在扁平的内浇口所对应的异形盲型型腔处开设了一深浇道,金属液顺这一深浇道流至端部后折转向上进入异形盲型型腔,排出了该型腔内的气体,从而使该处的气孔大为减少。

把内浇口的导入方向和内浇口的位置综合起来考虑,才能收到更理想的效果。

4 内浇口的大小

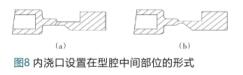

压铸件生产中大多采用大内浇口的模具结构形式,如金属液流经内浇口时的喷射减轻而使铸件裹气减少;大内浇口的凝固慢使柱压压头的增压效果更有效的作用于型腔内而提高了铸件的密度。“精、快、密”压铸法的主要特点之一就是采用特大的内浇口。而在实际生产中通常不把内浇口设计得过大,原因是过大的内浇口去除困难且易损伤铸件。因此,清除浇口余料成了加大内浇口的主要因素。图 7a、图 8a 分别所示的两个铸件为去除浇口时产生的裂纹斜向铸件内部而损伤铸件;如图7b所示,在内浇口与型腔相连处加工一倒角,这一倒角会使断裂处向浇口余料一侧转移而避免损伤铸件。如把内浇口开设在型腔中间部位,如图8b所示,则去除浇口余料时就不易使铸件产生缺损。

5 内浇口的截面形状

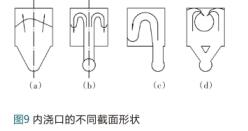

当内浇口的位置、方向及大小确定之后,还需确定其截面形状,也就是内浇口的长度、宽度以及宽度的变化。图9a为内浇口的理想状态,这是一种中央适度凸起的的形状,充盈时把型腔内的空气推至分型面排出,液流无折返旋涡、裹气夹杂现象,铸件质量较好。图9b为中央独流式,中央一股液流直冲前端的型壁后又向两侧返卷回来,形成两侧旋涡夹杂裹气。图9c为单侧偏流式,其旋涡趋势更严重,液流沿型腔周边前进,先封闭分型面,最后把冷液头,夹杂,气体包在铸件旋涡中央。图9d为中央严重凹进的形状,易形成撞击型腔壁的返卷旋涡,集缺陷于铸件中央,所以图9b、图 9c、图9d 3 种液流形态都是应避免的。在压铸生产中,通过调整液流前沿的形状,针对铸件的不同形状及结构特点,对内浇口的设计尺寸(主要指浇口处的宽度、厚度)作出合理的选择,使各浇道处的金属液导入模腔的流量有所不同,从而改善液流在模腔内的填充形式,以获得优良的铸件。#p#分页标题#e#

当内浇口长度尺寸较长且与宽度相等时,浇道中部的金属液会大大提前于两侧的料流进入模腔,形成图9b的充填形式。此时,应使靠近进料口的内浇口处厚度尺寸适当减薄而其两侧厚度尺寸适当加大,通过调整金属液的导入阻力,达到中间和两侧金属液尽可能同步进入模腔的目的。

在内浇口面临的压铸模腔宽窄悬殊,流径亦较悬殊的情况下,在复杂且特殊的模腔中,也可以采用改变内浇口的形状、尺寸来调整金属液流的充填形式,这就需要按不同压铸模的形状、尺寸及精度等级要求来制造并通过试模调整来确定。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8063

8063

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2954

2954

9794

9794

7837

7837

7819

7819

3534

3534

2747

2747