文:共立精机(大连)有限公司 冯晓梅、赵 然、徐庆琳

摘要 降低压铸模成本的基础是要选择好模具材料,经济可靠的优化设计是降低模具成本的关键,高速切削加工模具部件,合理管理加工各工序,减少设计加工失误,是降低模具成本重要手段。

关键词:压铸模;成本;材料;NC加工

1、 引言

随着科技发展,压铸模制造的铸件,正被广泛应用我们日常生活中,如汽车离合器壳体、变速器壳体、四缸体、三缸体,滤清器,行李架;摩托车左右箱体、左右箱盖,后衣架;电子铸件散热件,电机壳体等许多机械电子铸件。压铸生产的铸件已渗透各个领域,国内外压铸生产厂家在迅速发展,对压铸模需求也越来越多。压铸模市场竞争激烈,多数压铸生产厂家对压铸模价格特别关注,不断要求模具制造成本价格降低。模具价格主要包括:模具材料(原材料、规格品、标准件);模具设计 CAD(2D/3D);模具制造,NC 粗精加工、放电线切割加工;模具组装研配,试模,检测,包装运输等。

2、 选择材料是降低压铸模具成本的基础

选择材料要根据客户铸件要求,压铸件市场需求数量来考虑:(1)如果压铸铸件需求数量多,模具型腔材料,可以选择好的进口材料一胜百DIEVAR、QRO90、日立金属 DAC55、大同钢材 DH31-EX 等。可保证模具寿命长为8万~10万模次。(2)如果压铸铸件需求数量少,模具型腔材料,可以选择一般材料国产优质 H13、日立金属 DAC-P、大同钢材DHA1等。(3)模具模板材料:一般压铸机为 350t 以下可选择 S50C,压铸机大于 350t 可选择 FCD550、S50C,压铸机大于2,000t如铸件为汽车离壳、变壳、四缸体、三缸体可采用Sn2MC(铸钢)、S50C、P20等材料。(4)主要规格品采购:模具侧抽油缸可选择南武油缸(NAMBU)、掘内油缸、派克液压缸(PARKER)、国内大连三尾油缸等,采用国内油缸价格相对便宜。在购买油缸时,如客户无特殊要求,要降低模具价格可只购买油缸单品,不含油缸限位装置等附属品。因油缸成品含油缸限位装置等价格很高,模具厂家可自制油缸附属品、油缸限位装置等部件,从而能节省模具成本。(5)选择好的模板和油缸可以重新再利用,只更换模具型腔,就可继续压铸,节省模具成本。有些压铸厂家,在制造模具的同时要求制造备用模具型腔一套,这样能压铸出更多铸件。(6)软模制造材料选择:软模即实验用模具,一般为新铸件开发,只要求模具压铸出 2,000 件左右。模板可选择为 45 钢,模具型腔材料可以选择国产优质H13或NIKKA30。

压铸厂家制造模具时,不能单纯只看模具价格,首先主要看制造模具选用的材料,确认模具能保证的寿命。如果压铸厂家不看重材料,只贪图价格便宜,模具压铸不了多少件就有可能报废,得不偿失,即铸件需求量决定模具材质和价格。

3 、模具设计是降低成本的关键

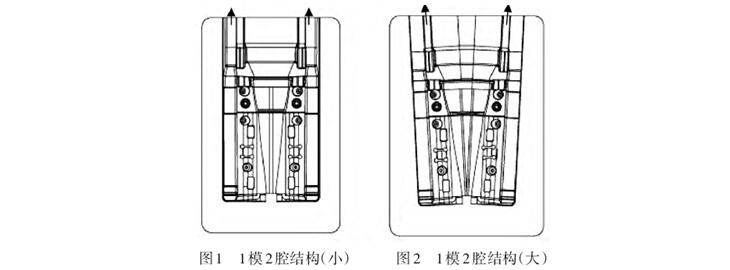

(1)模具设计要按铸件大小,通过铸件投影面积计算,合理确定压铸机的吨位(90~3,500t),确认好模具结构(压铸的腔数)。如果铸件是左右对称,或铸件形状是细长,可选择1模2腔,如图1所示。如果铸件是多种小件需求量大,在压铸机条件允许下可选择 1模 2 腔,1 模 4 腔或 1 模 6 腔等,同时压铸出多件,能降低成本。

(2)模具造型设计要根据铸件确定基准坐标系,造型设计首先要对铸件进行设计,增加加工余量,转为毛坯件,再加上收缩率转为铸件。在铸件上按出模方向,合理构造出分型面,进行动模、定模、侧抽芯分型设计。压铸件摆放决定模具型腔材料尺寸,压铸件摆放要合理,便于压铸成型,减少侧抽多角度设计。如图1、图2所示。

图 1所示铸件摆放纵向和天侧平行,设计结构紧凑,节省材料,加工简单,便于钳工组装。模具总体积小,节省成本,有利于压铸。图2所示铸件摆放纵向和天侧端面不平行,明显模具型腔要大于图1所示结构,设计繁琐,浪费材料,加工复杂,因侧抽带角度,钳工组装麻烦,模具总体积大,模具成本增大。

(3)模具结构设计是在分型设计基础上,按压铸机吨位确定模具型腔大小、模板大小、侧抽滑块大小方向、油缸大小等。模具设计合理,结构紧凑,能压铸好的压铸件是模具制造成败的关键。压铸模设计时,要考虑模具各个部件加工简单、易操作,钳工组装方便等。这样才能节省加工时间,降低成本。#p#分页标题#e#

(4)模具镶件结构,模具型腔局部易损处,应该设计为镶件。如模具在压铸过程中,模具型腔损伤或龟裂时,可只更换模具型腔镶件继续压铸,延长模具使用寿命。

(5)模具套板结构,模具型腔重要成型部位可选择好材料如 QRO90、DIEVAR,边缘、浇道处则可选择普通材料SKD61、H13 等。这样既可保证压铸出铸件质量,又可节省成本。如果模具型腔成型处有龟裂、破损,只更换型腔成型处即可,保证模具使用寿命。

(6)模具侧抽、滑块座设计:如果模具侧抽不是侧抽芯,或小侧抽,模具侧抽应尽可能设计成分体结构,即由侧抽和滑块座二部分构成。侧抽为一体结构,材料大浪费,制造难度大,侧抽材料一般同动定模型腔为 SKD61 或 DIEVAR,滑块座材料一般为 NIKKA30、H13、P20等。

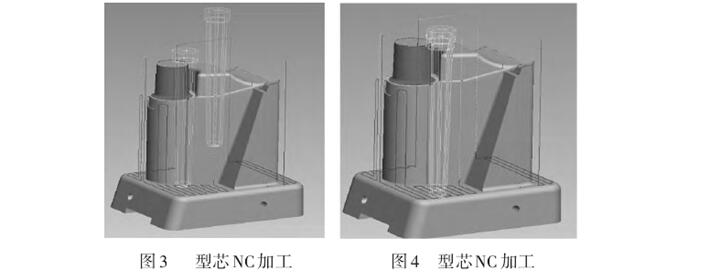

(7)模具设计结构要合理,要考虑CAM 模具加工编程,NC 加工、放电加工,保证加工操作易实现。配合处有R角处应尽量增大R角,有利于NC 加工,节省加工时间,节约成本。如 R 小为 R1mm、R0.5mm,NC加工需要更换直径小刀具,进一步做局部清根加工。如图 3、图 4 所示,如 NC 加工不能实现,有时需要补电极放电加工清根。增大模具 R 角,同时还能延长模具使用寿命,R过小,模具型腔会容易损伤,易出现早期龟裂。

(8)压铸模具设计要标准化,要实现优化设计。模具设计选择材料规格要合理,尽量减少加工成本。DH31-EX,DAC55 等材料是无棒料,设计抽芯和圆直径大模具镶件,应该优先选择 DAC 材料,如果直径大抽芯材料选择 DH31-EX,粗加工首先要把板材料加工为棒材,即要做方形改圆形加工,浪费材料,消耗工时,增加模具成本,不可取。

(9)模具设计软件最好选用好的3D设计软件,使用 Pro/E 参数化设计可以实现分型设计。Pro/E 能打开各种3D设计软件,如UG、CATIA、Solid Works 便于模型输入输出。应客户要求提供 3D 文件格式为STEP 或 IGES,最好是提供 STEP 格式,STEP 导入曲面,漏面少,易转换为实体。能节省修补漏面时间,缩短设计周期。

(10)模具设计时要对铸件设定好收缩率,一般为 0.5%~0.6%。如收缩率选择正确,压铸出毛坯件,成型尺寸基本在公差范围内,减少铸件孔位调整,减少反复修模、试模,能节省时间,降低模具成本。

(11)模具设计要合理布置浇铸系统和冷却水、积渣包、排气道等。有条件要做好模流分析,这将有利于压铸出好的铸件,有利于延长模具寿命,减少损耗。如设计不好,模具型腔易损坏,开裂。反复焊接修正会影响模具寿命,增加成本。

(12)模具设计最后要做干涉检查,防止部件组装时干涉,导致模具反复拆分修正,减少加工返工消耗工时,减少模具成本。

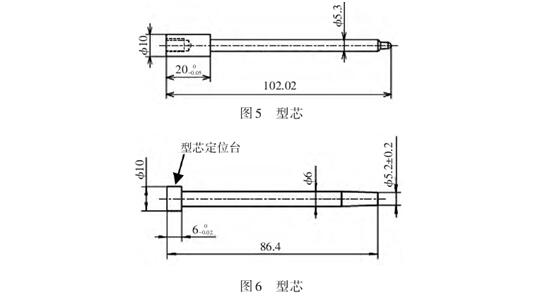

(13)模具设计标准基础要力争简化加工,如模具易损件,即模具 型 芯 设计,图 5 所 示 型芯定位台ϕ10mm 尺寸,可直接选择棒料ϕ10mm 设计,这样可省去车加工型芯定位台ϕ10mm,节省材料,缩短加工时间。因模具型腔型芯定位台孔,单边要比型芯定位台直径大 0.5~1mm,设计模具型腔型芯孔时,要考虑棒料规格,不要盲目设计。有许多压铸厂家要求型芯设计,按标准顶杆设计,如图6所示,型芯定位台和配合段尺寸严格按顶杆尺寸设计,加工型芯时可利用顶杆,只修改前端成型处就可以使用。这种方法,节省型芯加工时间,也为压铸厂提供方便,压铸厂家采购型芯备件只需购置一批顶杆,省事省钱(因大批量采购顶杆能便宜,能节省成本)。

4、 模具加工是节省成本重要手段

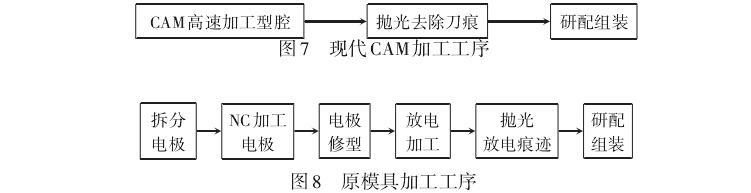

目前先进科学技术发展,CAM高速切削加工可以实现模具粗精加工,替代一些原有的模具放电加工,省去了一套费时费力加工流程,如图7所示。原模具放电加工需要先拆分电极,购买电极材料,加工粗精电极,人工要参照样件修电极,检测电极,再放电加工模具型腔。放电加工后,钳工手要修型抛光,去除放电加工痕迹,如图8所示,成本较高。

放电加工(电火花)加工的原理是石墨或铜电极(阳极)和钢材(阴极)之间的不导电介质中放电,模具的侵蚀通过放电来控制。操作过程中,负电极进入钢材中获得所需形状,电火花加工中钢材的表面温度非常高,从而使其溶化和蒸发,在表面产生了一层溶化后再凝固的较脆层,紧接着这层的是再淬硬和回火层,电火花加工对模具加工表面性能产生了不利的影响,破坏了钢材的加工性能。因此,模具加工如果高速切削能实现,应该尽可能采用切削加工。模具加工注意下面几点,可实现节省成本。#p#分页标题#e#

(1)电极加工:要考虑粗精电极加工成本。大电极粗精电极可用一个,粗电极放电加工完,下沉加工为精电极,再放电精加工型腔。如考虑要制造复制模具,电极材料可加厚,反复利用作为复制模具粗电极。

(2)电极拆分:整体电极(一体电极、主电极、大电极),可带成型处边缘设置的积渣包、桥部等。局部电极(小电极):①铸件尺寸要求严格;②整体放电加工不到位;③NC加工实现不了的部位,可拆成局部小电极再放电加工,拆分好电极一定要在3D中装配检查,防止干涉,避免失误。

(3)模具粗加工,在保证型腔热处理变型前提条件下,留用精加工余量要小些,缩短精加工时间,这样能降低制造成本,提高劳动生产率。

(4)粗加工去除切削材料,回收价值很低。模具型腔套板或模具型腔中有大镶件可先进行线切割加工,线切割加工出中间材料可再利用制造小部件。再切削加工模具型腔编程时,毛坯料应选择为线切割加工后的坯料尺寸。这样可缩短加工切削时间,减少刀具的损耗,大大降低成本。

(5)模具型腔CAM 精加工要精确到位,便于钳工组装研配,减少模具反复修正,减少试模次数。这样能节省时间,节省成本。

(6)采用先进的加工工艺,实现计算机辅助生产管理,合理安排各工序工位,可节省模具加工时间,提高劳动效率。

5、 结束语

展望压铸模具发展,压铸模具设计要创新,要建立人工智能和专家系统,充分利用先进3D设计软件,将铸件 3D 造型快速分型设计,及时进行模具流模分析,迅速定出模具结构方案,缩短设计周期,要设计出节省成本优质好的压铸模具。模具加工要利用先进高速切削加工设备4轴加工中心、5轴加工中心,精确加工出模具各个部件。应选用价格便宜,能延长模具寿命的新材料,力争做出高质量低成本的压

17.45万

17.45万

17.56万

17.56万

7512

7512

1.43万

1.43万

8065

8065

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8097

8097

1.06万

1.06万

1.2万

1.2万

2955

2955

9794

9794

7839

7839

7822

7822

3534

3534

2749

2749