广州太威机械有限公司 陈月军

摘要

在压铸成型中,零件成型同时,也产生不同程度的毛刺,尽管压铸和模具技术的不断进步,毛刺在减少却不能避免。一般在进行加工处理前需要进行去除毛刺作业,然而去毛刺的工作繁琐,耗费大量人力成本。在人力成本不断上升,招工难的大环境下,自动化设备去除毛刺成为一种趋势。利用机器人进行去除毛刺作业更是一种高效的方法。本文由此展开对机器人去毛刺的优势进行分析、对机器人去毛刺中浮动技术的应用进行研究。

机器人去毛刺的优势

对于压铸成型产生的毛刺,目前去毛刺的方法主要有人工去毛刺、专用机去毛刺、3轴机床去毛刺、机器人去毛刺。其中人工去毛刺占了比较大比重,人工去毛刺结合电动工具、气动工具是比较主流的方案。但人工去毛刺存在劳动强度大,动作重复和需要比较大的力气,工具产生的震动和噪声对工人的健康造成影响。同时还存在工作环境差,加工质不稳定,生产效率较低的缺点。所以目前稍有规模的企业也在寻求自动化去毛刺的设备。

专用机处毛刺是根据每一款工件具体结构来设计的设备。一般结构简单,毛刺比较集中在某个位置的工件可以采用这种方式。因为去毛刺的机构都是量身定做设计,很难做到同时对应多种类的工件,工件发生变化也需要投入比较大的成本进行改造。不具有柔性化,较难推广应用。

3轴机床或者CNC进行去毛刺的方案,与专用机去毛刺方案对比,具有柔性化,更换工件的工装治具,就能导入新的产品。但也有它的局限性,这样的机床所能对用工件必须是一个方向的毛刺,机床机构决定了只能对应结构的简单工件。对于复杂的工件。对于多个面,多角度的毛刺,这样的方案显得束手无策,非常有局限性。

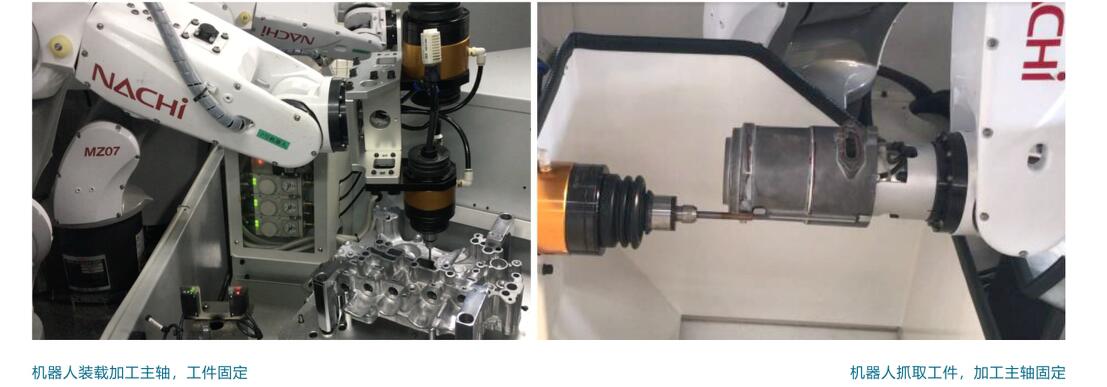

近年来越来越多使用机器人去毛刺的方案。机器人去毛刺的方案一般有两种模式,一是机器人装载加工主轴,工件固定,二是机器人抓取工件,加工主轴固定,两种方式都是目前比较主流的方案。机器人去毛刺方案一般采用6轴机器人,结合去毛刺主轴。6轴机器人优势是运动速度高、运动灵活,在工作范围内,可以进行任意角度、姿态加工。对于复杂结构的工件、毛刺分布分散的工件也能对应。而且机器人具有可编程性,新的产品导入只需要更换工装治具,程序切换就能完成。这使设备具有更高的柔性化,更适合目前企业的需求。同时机器人去毛刺的方案能减少工人劳动强度或直接省去工人,有效保证加工品质一致性,提高整体生产效率,改善工厂工作环境。这些优势都是显著的,纵使设备投入成本略高,也越来越多被企业接受。

浮动去毛刺技术

在去毛刺加工中,决定去毛刺效果的因素有刀具、主轴转速、切屑速度、机器人轨迹四个方面。其中机器人轨迹是一个比较主要的因素。机器人轨迹路径决定了加工的路径,机器人的重复定位精度我们毋庸置疑,但在编程时,机器人的点位一般通过示教来完成,示教式通过人工确认位置,这样就会使点位存在误差,就会导致切屑效果不均匀。同时一般压铸成型的工件外尺寸存在误差,固定的切削路径也会导致切削效果不均匀。过切或者切不到的情况是无法避免的。这也是目前很多机器人去毛刺设备去毛刺效果不好或者失败的原因。

针对这样的情况,浮动去毛刺的技术的应用是一个很好的解决方法。浮动的方法一般有两种,利用力传感器进行浮动加工和利用浮动式工具进行浮动加工。利用力传感器的原理是在机器人末端和工具之间加入力传感器,通过传感器反馈末端受力信号到机器人控制器,机器人控制器通过算法来校正机器人的运动,从而保证加工时候的接触力保持在一定的范围。这样的方案具有通用性高,但控制系统上比较复杂,成本也比较高,而且力反馈具有滞后性,机器人加工的速度将会受到限制,无法达到高效加工。

采用浮动式工具的方式是机械式顺应的结构,控制系统上不需要传感器,在响应上更加迅速,机器人加工的速度可以大大提升。浮动式工具加工的主轴就不是固定的,而是可以浮动的,具有顺应性。刀具和工件的接触式柔性的,浮动装置介入后机器人轨迹对去毛刺的影响将会变小,在一定范围内浮动将会弥补机器人轨迹。这样对机器人轨迹的精度要求就会降低,使得机器人编程变得简单,便利。

浮动工具的原理和功能

浮动工具一般是利用压缩空气进行浮动调整。以日本FINE TECHNO品牌的AF40浮动刀柄为例。刀柄中空部位安装去毛刺的主轴,主轴能在轴向方向上有最大5mm浮动量,径向方向上最大5度的浮动角度。浮动刀柄中有提供浮动力的气室,通过调整气室的压力,可以该表浮动力的大小。浮动压力不改变时,在浮动范围内,浮动力基本保持恒定,这是一个非常重要的特性。浮动的恒定这是保证切削量均匀的重要因素。所以气压式浮动比一般弹簧浮动的装置性能好的原因。

浮动去毛刺的优势

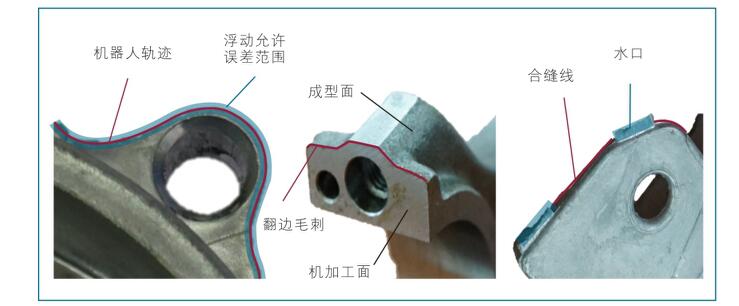

吸收偏差。压铸成型后的工件存在尺寸误差,工装治具也存在定位误差,这些误差是无法避免的。介入浮动功能后,加工轨迹编程时,通过刀具预压入的方式,浮动装置可以保持浮动力恒定。这样工件产生偏差是通过浮动可以吸收的,在一定的偏差范围内浮动装置可以令刀具和工件保持贴合,刀具和工件之间的接触力也保持恒定。与刚性连接的工具相比,能有效防止过切和切不到的情况,确保加工品质的一致性。

自动跟随轮廓。对于一些压铸或者锻造成型经过CNC加工后的零件,产生的翻边毛刺,直接用CNC去除这些毛刺是比较困难的。因为这些毛刺产生在加工面和成型面之间,这些轮廓有较大的不一致性。这时候使用浮动式去毛刺的方法就可以很好解决这些问题,尽管轮廓不一致,浮动装置保证了刀具了和工件的浮动力,切屑是具有顺应性,能跟随轮廓进行加工,切削量也比较均匀。

小毛刺和水口可一次性加工。一般来说压铸成型后的毛刺分布在模具结合面,和水口部,合缝线的毛刺比较小,水口部厚大比较厚,这样的情况想一次性切削很困难。但利用浮动装置浮动力可调整的功能,可以通过机器人实时控制浮动力的大小,水口部位置时切换较大的浮动力,合缝线部位切换较小的浮动力。通过调整浮动力达到改变切削量的目的,这样也大大减少了对机器人轨迹的依赖。例如,在进行倒角加工的时候,机器人轨迹程序已经编写完成,由于工艺要求需要调整倒角的大小,这种改变并不需要重新编写机器人的运动轨迹,只需要调整浮动力的大小就可以调整切削量。当浮动力增大时,切削量增大,倒角变大;当浮动力变小时,切削量减少,倒角变小。这样的条件变更,远远比编写机器人的轨迹容易,很大程度上简化调试的难度。

结语

利用机器人去毛刺是去毛刺领域自动化中比较好的方案。减少工人劳动强度,较少作业工人,保证加工品质一致性,提高整体生产效率,改善工厂工作环境。6轴机器人具有灵活性,复杂零件的加工也能对应。为产品换型,新产品导入也提供了便利性,具有极高的柔性化。在机器人去毛刺应用中,浮动工具的介入是关键的技术,浮动工具的利用使机器人去毛刺的应用更加稳定和便利。

机器人去毛刺技术上已经日益成熟。这样的设备可以进行模块化和标准化,设计成标准机的形式,有标准机设备床身,标准的工作台,标准的浮动主轴工具。根据工件尺寸,毛刺的大小和位置,选用不同的标准模块,可以很快做出相应的解决方案。机器人去毛刺标准机也可以变成像CNC加工中心一样的通用化设备,标准机化的去毛刺机也可以大大降低成本,使设备成本回收期更短,这些特出的优势,机器人去毛刺的自动化设备将获得更好的推广。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502