文:郭 旭

摘 要: 针对不同零件压铸用过热水模温机热传递效率低、能耗损失大等问题,改进温度调控回路,优化导温管路,减少资源消耗,并利用 ARM9 控制器 S3C2440 和植入的 Linux 平台开发适于模具温度调节的嵌入式系统。 温度控制效果表明,改进后嵌入式温度控制系统不需要频繁加压、升温和补水降温,大幅提高过热水的循环使用次数,降低能源消耗,且模具温度控制效果改善显著,实现规定压铸周期内模温的在线调控。

关键词: 压铸; 模温机; 嵌入式; 控制系统; 温度

引言

模具温度及压铸循环中的热平衡状态是影响零件凝固顺序、质量和性能的重要因素。 压铸时,模具温度控制通常选用成本低和控制效果显著的水式模温机,预热压铸模具,调控压铸循环中的模具温度,减少模温异常引起的铸造缺陷。但是,实际使用的模温机多以大流量循环水来降低温度,常忽略不同零件的压铸工艺、结构、材料和壁厚等因素对模具温度分布和热平衡状态的影响,温控过程中需要频繁加压、升温和补水,能耗问题严重。

智能控制系统的应用有效改善了水式模温机的控制效果,其典型优势在于能匹配多种零件的压铸工艺和热平衡状态,自适应调节模具的温度分布,确保零件质量。 因此,本文改进高压过热水模温机的热平衡回路,利用成本低、开发周期短的 ARM9 控制器 S3C2440 和片上移植的多任务操作系统 Linux设计模具智能调温系统,按零件凝固速率精确减幅控制模具温度,降低能耗损失。

1、 压铸用模温机工作原理及改进

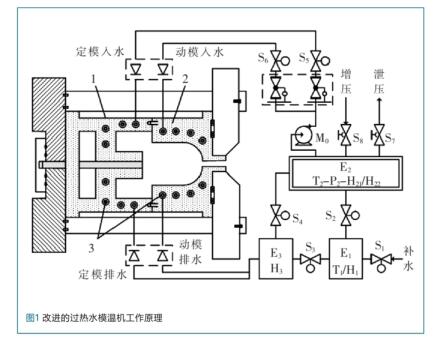

按零件的压铸工艺和条件,0.6 MPa 高压、150 ℃、流量80 L/min,过热水模温机通过调压、调温控制模具导温管道内的水温和流量。压铸前,利用加压阀和蓄能器将加热水箱内气压提高到 0.3-0.5 MPa,加热升温,使导温管内水温升至(140±10) ℃,预热模具。 压射及零件凝固阶段,模具型腔内温差变化大,为减少模具交变热应力,需要随零件凝固速率减幅降低升温水箱和导温管内压力,并补充冷却水,维持(100±10) ℃的热平衡状态。连续压铸生产时,为使模具保持相对合理的热平衡状态,需要频繁加压、升温和补水降温,单次压铸产生的过热水无法循环使用,水资源和电能消耗大,且模温机常处于额定负载状态,严重影响其使用寿命。 因此,通过改进导温管路,分隔冷却、调温、循环水控温区 E1- E3,以减少水资源和电能消耗 ,实现对压铸过程模具温度的优化调控,改进的过热水模温机工作原理如图 1 所示。

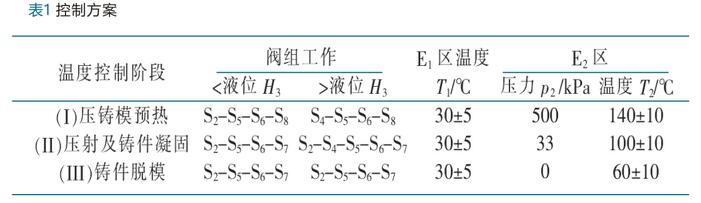

冷却水补充由阀 S1控制,E1区负责循环水的降温冷却, 压铸产生的过热水储存在 E3区,E2区负责压铸循环过程中过热水温度 T2和流量(S5、S6)控制,加热水箱内压力P2由 S7、S8调节,E1- E3区各自水量由对应液位和阀S

2-S4控制,具体方案如表 1 所示。

2 模具温度嵌入式控制系统设计

2.1 嵌入式控制系统硬件

嵌入式压铸模温度控制系统硬件结构如图 2 所示。 ARM9 内核和 Linux 组成嵌入式控制系统,NorFlash 存储压铸模 I-III阶段温度控制子程序 、 设备驱动程序等,外围配置 RS232 和 JTAG。

模温控制前,嵌入式系统检测压铸模温度、控制温区 E1-E3和导温管路内温度、 流量和压力等模拟信号, 经信号调理和 A/D 转换为 3.3 V 电压信号输入到 ARM9 内核 S3C2440, 电控阀组 S1-S8等状态信号输入到系统的数字I/O。ARM9 系统内核进行模拟和数字信号数据分析, 若信号处理异常,LCD 显示相应代码,便于用户自查系统存在的故障。

使用时,用户利用矩阵键盘输入具体压铸件 I-III 阶段的模温控制参数,相关数据存储于 Nand Flash。 按用户设定, 模温控制在植入 Linux 操作系统 ARM9 控制器上运行,SDRAM 交互 Nand Flash 和 Nor Flash,以提高对多任务、多目标参数(温度、流量和压力)控制的执行效率。

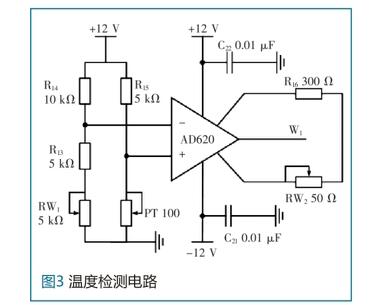

压铸过程中,温度检测采用 PT100 热电阻组成的测温电桥,温度检测电路如图 3 所示。 压铸壳体零件时,浇注温度 650 ℃对应热电阻 330 Ω,压铸模I-III 阶段温差约 300 ℃,对应热

阻变化 105 Ω,则取测温电桥可调电阻 RW1=5 kΩ,以确保压铸模测温精度,差动放大器输入电压 613.58 m V,增益取 6,取可调电阻 RW2=50 Ω,以保证热电阻能连续检测压铸模温度。

2.2 嵌入式控制系统软件

压铸模温度嵌入式控制软件由应用程序、Linux操作系统和设备驱动等组成,兼具“点动调试”和“自动运行”2 种工作方式。 温度控制应用程序基于 Linux操作系统运行,主要实现对压铸过程中 I、II、III 阶段模具温度的自动调节和智能控制,包括水流量和压力阀组、调温、调压、状态监测等若干子程序,压铸模温嵌入式软件结构如图 4 所示。

应用模温机自动调节压铸模温度时,程序驱动硬件获取模温热平衡参数,经 ARM9 处理,调节流量和压力等阀组、控制流经压铸模的水流量、E1- E3区温度和压力。 主控设备驱动管理 I2C 总线上各种设备的开关、读写操作,待用户程序确定 I-III 阶段最终的调温方案后,主控驱动管理适配器和传输指令,驱动设备按工艺设定运行。

3、 温度控制效果

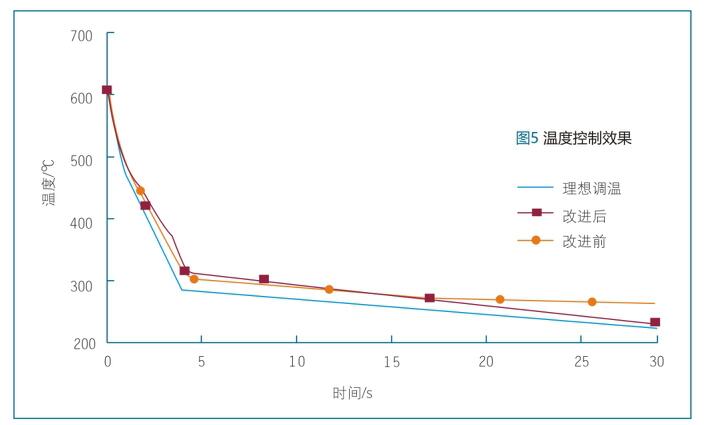

压铸模温度控制分压铸模预热 I、压射及铸件凝固 II、铸件脱模 III 等阶段。高速压铸壳体零件时,压铸模理想温控曲线如图 5 所示。 (140±10)℃过热水预热压铸模,高温铝液压射入铸模型腔,压铸模温度急剧降低以建立热平衡状态,为保证压铸件凝固质量,调节过热水温度至(100±10)℃,压铸模继续降温至 285 ℃,调节水温继续降低,提高脱模质量,当满足该类铸件脱模温度(220±10)℃时,铸型打开,即完成单次模温控制。

由图 5 可知,改进前系统采用 PLC 控制,压铸模温度调控依靠频繁加压、升温和补水降温。 与理想工艺对比,II 阶段压射及铸件凝固不充分,在单次压铸周期内,III 阶段铸件脱模后压铸模温度约 264.6 ℃,超过该类铸件的脱模限定,将会延长压铸时间,降低压铸效率。 改进后嵌入式控制系统调控 II 阶段压射及铸件凝固冷却有所改善,较为接近理想调温曲线,误差小于 30 ℃,更为显著的是 III 阶段铸件脱模后铸模温度可调至 229.2 ℃(在该类铸件容许的脱模温度范围内),既满足脱模要求,又保证压铸效率。

4 结语

针对不同压铸工艺与零件成形模温控制要求,本文改进了高压过热水模温机的导温回路和压铸模温度控制系统,优化导温回路,分区调温控制循环水,利用 ARM9 内核 S3C2440 和 Linux 实时操作系统开发适于压铸模多任务、多目标参数优化的嵌入式温度调控系统。从应用效果来看,改进的嵌入式系统能有效降低水资源和电能消耗,且在连续压铸过程中能使压铸模温度控制在较为满意的工作范围,对控制零件压铸质量和效率有重要的实用价值。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502