文:建设摩托车股份有限公司 崔伟、万均、冉燕

摘 要:文章通过对压铸模与设备接口的联接改善,有效地降低了模具的更换时间,使压铸的生产效率得到较大提高。

关键词:模具定位 液压模码夹 内部作业 外部作业 标准化

铸造车间所使用的压铸模在生产过程中更换时间较长,为提高生产效率,需推行快速换模。快速换模的目的是在缩短换模作业时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。内部作业是指只能在设备停止运行后方可进行的操作,外部作业是指那些能够在设备运行过程中进行的操作。

一、缩短“内部作业” 时间

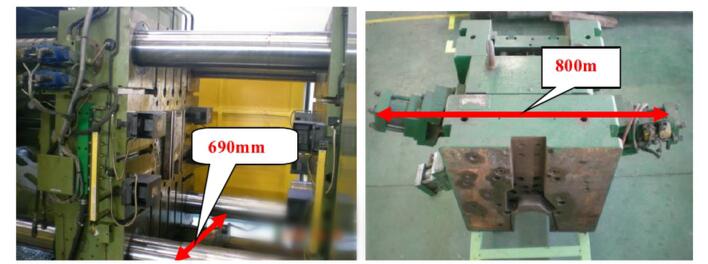

对铸造车间压铸模具的换模过程、模具的吊装和换模流程进行分析: 1、模具的吊装:模具抽芯油缸的间距 800mm大于哥林柱的间距 690mm,在模具的安装过程中不能直接吊装,需进行旋转调整或撤卸油缸后才能安装,所需时间较长。

若对设备进行改造后若哥林柱能自动抽取,此类模具可从操作侧直接安装,可缩短模具安装时间。

2、模具的定位

模具在设备内的定位原来是采用行车进行移动与压室进行连接,压室和模具间不具有导向性,模具定位安装的时间长达 10-15 分,现将模具的压室由普通压室改为骑跨式,压室采用骑跨式,在安装过程中具有导向性,模具定位安装的时间降低到 2-4 分钟。

3、减少螺纹联接

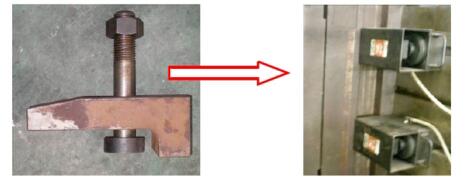

在换模过程中螺丝是最常见到被用来固定模具的方法。使用螺丝当然有其必要性,但是装卸螺丝的动作通常占去了很多的切换时间。因此,改善的最佳对策就是要消除使用螺丝的固定方式。

模具的压夹由螺钉的改进:模具的压夹由螺钉压板改为液压模码夹,模具的压夹时间由 30分钟缩短为 2 分钟。

模具顶出板螺纹连接的改进:顶出采用H 结构连接后连接时间由30-40分钟缩短到3-5 分钟.从而缩短了换模时间。

二、缩短“外部作业”的动作时间

1、并行操作:所谓的平行作业就是指两个人以上共同从事切换动作,一个人慢条斯理地从事切换动作,需耗 1 小时左右才能完成。若能由两人共同作业,在40 分钟或 20 分钟就能完成。那么整个切换时间就由原先的 1 小时减为 20 分钟至 40 分钟之间。

2、快换接头的使用:模具的油管,抽芯线座及其它电器插件均采用快换插件,缩短管线的连接时间。

3、换模作业标准化:切换动作是因为产品不同而必须更换不同之模具或工作条件。因此也必须作调整的动作,设定标准。即在机器上已经设定好的标准,不要因为更换模具,而又变动。制定《换模作业标准书》,规范作业者在换模时的动作。

三、结论

通过对铸造车间压铸模结构的改善和换模作业的标准化,铸造车间压铸模的换模时间由改善前的 70-90 分钟降低到 30-40 分钟。

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743