文:南通理工学院机电工程学院 顾 海

摘 要:为提高汽车变速箱壳体的产品成型质量,对其产品结构进行了分析,设计优化了压铸模具的浇注系统及模具整体结构,并利用计算机仿真技术模拟了压铸充填过程,实现了产品的精密压铸生产。

关键词:变速箱壳体;压铸;模具

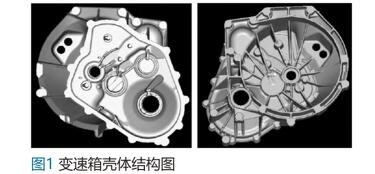

1 产品分析

汽车壳体模具设计需要考虑的主要方面包括:产品结构与技术要求、 产品力学性能与使用性能、气密度要求等。 汽车变速箱壳体结构如图 1,分析该产品后,可得出以下结论:浇口位置的选择要根据产品形状确定, 此处滑块进料具备产品易填充、进料顺畅、模具外形小、模具易制作等优点。 考虑到滑块部位是最好成型,在此设计油路,利于改善排气结构,提高远离浇口部位的模具温度,从而提高产品成型质量和气密性。

2 工艺系统的设计

变速箱壳体是汽车发动机组件中的结构受力件,要求产品必须 100%的通过外观检查,外观的粗糙度值要小于 Ra1.6 um, 且表面无拉伤、 冷隔、欠铸、裂纹、缩孔、对应性冷纹等缺陷。 对于压铸件而言,铸件的理想产品结构是:合适的壁厚且壁厚均匀不要有过高的筋槽。 由于汽车变速箱壳体受铸造条件的影响,其自身的结构工艺性也是非常重要的,合理的产品结构不但能简化铸型结构, 同时也能改善铸件的成型质量,提高生产效率。

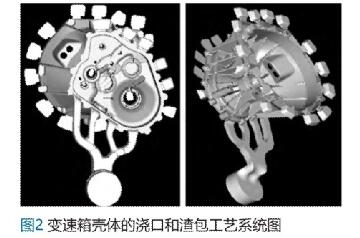

模具浇注系统的控制对压铸件质量有着非常重要的作用,它引导金属液以一定的方式填充型腔,对金属液流动方向、压力传递、填充速度、排气条件、模具的热平衡都能起到控制和调节作用。直浇道要求有利于压射力传递和金属液填充平稳, 其尺寸的确定是根据铸件结构和重量等要求来选择的。 设计时要注意压室的充满度, 其大小对铸件气孔影响很大,当充满度小于 50%时,则压室中的气体就多于模具型腔中的气体。模具设计时,横浇道对金属液起稳流和导向作用,在设计时要求减小金属液的流动阻力,保证金属液等截面积流动,不宜突然收缩或扩张,防止涡气。

模具内浇道的尺寸控制要求金属液以最佳的流动状态充填型腔,应先填充型腔的深腔部位,最后流向分型面,避免先封闭分型面,导致排气不良。同时,避免金属液对型芯等薄弱部位冲击, 防止型芯变形。 根据以往的铝合金压铸模具的设计制造经验,内浇道的位置选择主要把握以下几个方面: ①内浇道选择布置在金属液填充流程最短、 铸件壁厚最厚的部位; ②对金属液流进型腔起旋涡或不顺畅的部位采取搭边浇口; ③内浇道选取时为防金属液流正面冲击型芯设置分流岛; ④内浇道布置为使铸件不易变形破损,而采用定模直角结构;⑤对于不允许有气孔存在的部位, 内浇道应布置在始终保持压力的部位。因此,设计变速箱壳体的浇口和集渣包工艺系统如图 2。

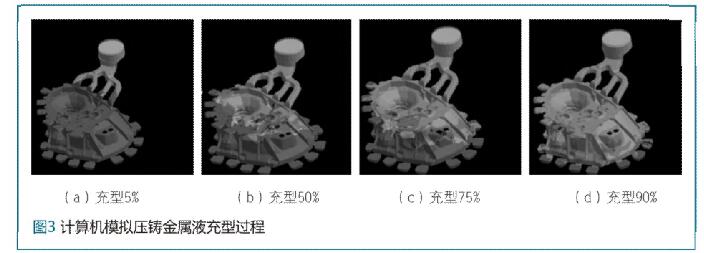

考虑到铝合金液的冷却速度快, 压铸时金属液填充的时间非常短, 这就要求模具的内浇道要有较大的面积和厚度,才能保证铸件没有冷隔、欠铸或成型不良等铸造缺陷。 因此,该模具的主要参数设置为:内浇道厚度为 4.2 mm, 内浇道截面积为714 mm2,压射头直径为 120 mm,低压速度为 0.4 m/s,高压速度3 m/s,填充率 45﹪。 计算机模拟压铸过程中的金属液充型过程,如图 3。

3 模具整体结构设计

根据产品形状结合以上工艺分析来考虑模具的整体结构设计,模具采用整体式结构,模具的镶块直接嵌入动、定模套板框内,以保证模具的整体结构刚性,如图 4 所示。 为了便于模具型腔内的气体排出,特设计型芯排气结构,以便于型腔内的气体排出,及生产时更换镶件,以改善变速箱内部的缩孔。 模具有 3 个滑块结构,都用油缸抽芯,比斜导柱抽芯运行稳定。 静模采用顶出机构,防止产品粘静模,有利于脱模。 采用方导柱结构定位好,稳定性强,不易与动模导套抱死。 滑块与模芯配合处留有 0.1 mm 逐渐增大到 0.5 mm的间隙,有利于产品成型。

4 模具油温加热、恒温设计

模具的热平衡是模具设计制造时要求特别关注的问题,对于大中型模具,热平衡的情况直接影响模具的寿命,而且和铸件的质量有直接的关系。压铸模在压铸生产前应进行充分预热, 并在压铸过程中保持在一定的温度范围之内。压铸生产中模具的温度由加热与冷却系统进行控制和调节, 以保持模具热平衡。对于汽车变速箱壳体模具,合理的冷却和加热系统生产时要求能把模具温度控制在一定范围之内。模框采用油路设计,生产中利用模温机控制模具温度,有利于模具自动化作业。模芯采用水冷方式冷却, 以控制模芯的整体温度。 浇口对侧滑块设计油路,有利于局部产品成型。

5 模具材料选择及热处理

压铸过程中,熔融的金属液以高压、高速进入型腔,对模具成型零件表面产生激烈的冲击和冲刷,使模具表面产生腐蚀和磨损, 压力还会造成型芯偏移和弯曲。 另外,模具不停的吸收与释放热量,这种热交变应力反复循环产生疲劳或塑性变形, 并会在局部薄弱处产生裂纹,从而使模具失效。 因此,汽车变速箱壳体的压铸模具模框材料选择为 S50C 调质到28-32 HRC,模芯材料为 8418。压铸模具成型部位(如动、定模镶块等)使用的模具钢需进行热处理:淬火到 44-46 HRC;芯销材料为 SKD61,淬火硬度为 46-48 HRC,并氮化处理。该材料经淬火处理后,具有很好的韧性,较好的热强度、热疲劳性能和一定的耐磨性。

6 结束语

合理分析产品结构进而科学设计压铸工艺系统和模具,保证了汽车变速器壳体的成型质量。同时也说明,要想提升压铸模的整体设计水平,缩短与国际同行的设计差距,还需要在实践中不断改革创新、积累经验, 尤其是要总结国内外先进的模具设计理念,创新模具工艺技术。

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743