文:广东鸿图科技股份有限公司 赵卫红

摘 要以变速箱壳体压铸生产中的缺陷为研究对象,采用高真空压铸技术,改善了铸件的内部气孔状态和力学性能。对比发现,使用高真空压铸工艺后,压铸件的油道漏气率大幅降低,合格率达到97%,降低了成本。高真空压铸件的抗拉强度和伸长率分别比普通真空铸件提高了约17.4%和37.1%。

关键词 变速箱壳体;高真空压铸;气孔;力学性能

随着铸件的结构愈来愈复杂,产品质量要求也越来越高,传统的压铸工艺已经很难满足客户需求。高真空压铸技术是近年来在普通真空压铸基础上发展起来的,它不仅具有普通真空压铸的优点,而且排气能力更强,型腔内的真空度更高。生产的铸件,具有更高的韧性和强度,能够增强企业在高端压铸市场的核心竞争力。

本课题以某款变速箱壳体压铸件为研究对象,该铸件在用普通真空工艺生产时,易产生质量缺陷。对模具进行优化设计,采用高真空压铸工艺生产,从根本上解决了油道漏气问题,大大提升了压铸件合格率。

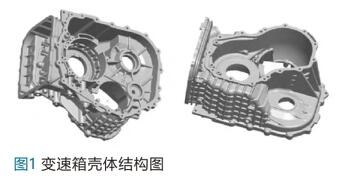

1、铸件特点及工艺分析

图1为汽车变速箱壳体的结构图。铸件毛坯质量为10.6kg,材质为

ADC12。轮廓尺寸为482mm×375mm×240 mm,最大壁厚为 35mm,最小壁厚 为 2.5mm;要求抗拉强度大于240 MPa,伸长率大于 1.5%;要求在0.3 MPa的压力下,泄漏量小于2mL/min。 该变速箱壳体结构中高压油道多且集中,而油道与油道之间的交叉位置壁薄,极 易发生油道间的相互窜漏现象。

2、铸件缺陷分析及模具设计

2.1 压铸件缺陷分析

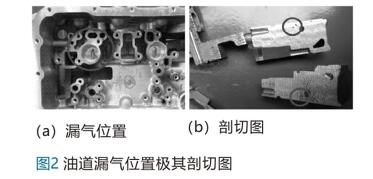

该变速箱壳体铸件前期采用普通真空压铸工艺,压铸件不良率高达25%。不良品主要缺陷为高压油道漏气。将漏气位置进行局部剖切后发现周围有明显气孔,见图2。经过多次工艺参数调试以及对模具的优化,缺陷的改善效果均不明显,最终确定采用高真空压铸 工艺。

2.2 高真空模具设计特点

传统的真空模具采用激冷排气块作为型腔与真空管道的连接通道,金属液在流入该排气块时阻力大,流速降低并迅速凝固堵住排气道以防止金属液进入真空

管道。激冷排气块结构中由于排气道截面积受限制,所以型腔中的真空度不高。

高真空压铸模具采用真空阀作为气体排出通道,排气面积大且型腔中真空度高。

真空阀主要分为机械阀和液压/气动阀。机械阀有着结构简单、控制系统成本低、

容易清理等优点,但是排气量不大,容易堵塞,阀体成本高。液压/气动阀具有排气面积大,不易堵塞等优点,但其对控制系统的要求很高。同时,高真空模具为了获得低于10kPa的高真空度,还必须要设计模具密封结构。模具大分型面的密封一般采用耐高温的密封胶条来实现,除此之外,模具抽芯结构、推杆系统以及模具与压室的配合位等也需设计密封结构。

在工艺优化设计中,模具排气结构采用了液压式真空阀。其工作原理是将压射冲头行走的距离,转换为真空通道关闭电磁阀的脉冲信号,依据冲头行进的距离开启和关闭真空通道。该过程的关键是要在金属液到达真空阀之前关闭阀芯,

防止金属液通过真空阀进入抽气管道形成堵塞。

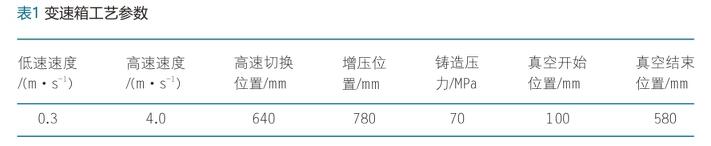

2.3 高真空模具试模

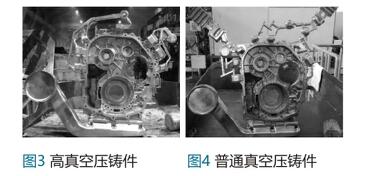

经过高真空模具的设计及制造后,使用25000kN压铸机并配备真空机进行试模。试制工艺参数见表1。并针对不同的评价指标对两种工艺生产情况和铸件质量进行对比。高真空压铸件和普通真空压铸件分别见图3和图4。

3、试验结果与分析

3.1 铸件力学性能

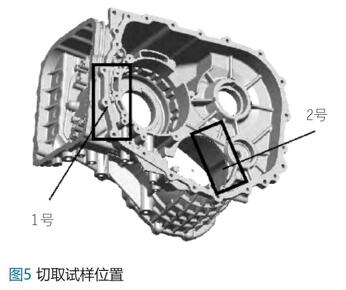

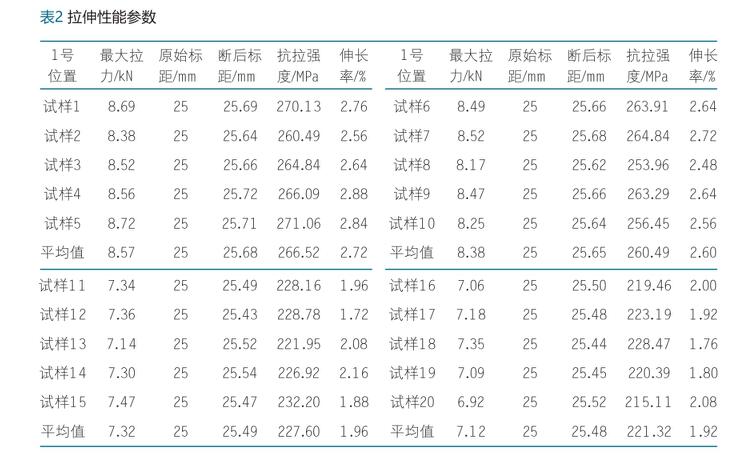

在两种不同工艺生产的铸件中各随机抽取5件,并在铸件的1号,2号位置取样,见图5。试样编号1~5是在图5中1号位置高真空压铸件取样,编号6~10为2号位置取样;编号1

1~15是普通真空铸件1号位置所取试样,编号16~20为对应铸件的2号位置所取试样。将这20个试样做拉伸试验,结果见表 2。结果表明,高真空铸件的平均抗拉强度和伸长率分别为263.51MPa和2.66%,普通真空铸件的平均抗拉强度和伸长率分别为224.46 MPa和1.94%,可见高真空铸件的抗拉强度和伸长率分别比普通真空铸件提高了约17.4%和37.1%。

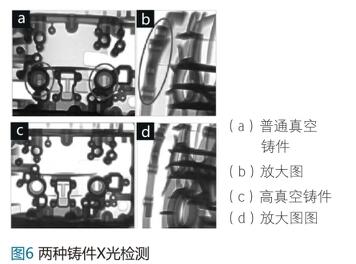

3.2 铸件内部品质对比

对高真空压铸工艺及普通真空压铸工艺生产的样件进行 X 光检测,见图6。从图6a可以看到,普通真空压铸件内部有密集性气孔,泄露风险大,严重影响铸件品质。从图6c可以看到,铸件同一部位几乎没有气孔缺陷,内部组织致密,铸件品质好。经过气密性测试,铸件的油道漏气率大幅降低,高真空压铸工艺生产的铸件合格率达到97%。

4、结语

通过对两种真空压铸工艺的试验结果进行对比发现,高真空压铸件的力学性能如抗拉强度和伸长率都得到了明显提升,油道漏气率大幅降低,成品率达到

97%,满足了客户要求。

17.95万

17.95万

18.05万

18.05万

7713

7713

1.45万

1.45万

8390

8390

7843

7843

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.41万

1.41万

1.15万

1.15万

8298

8298

1.08万

1.08万

1.22万

1.22万

3302

3302

9965

9965

8177

8177

8157

8157

3841

3841

3069

3069