文:湛江德利车辆部件有限公司 袁静、赵炳华

摘要 根据油泵座零件的结构特点,从毛坯密封面侧进料或从安装面侧(加强筋)进料,讨论分析并最终确定模具方案。对铸件各种废品形态进行分析,分别从工艺改进及管理改善两方面着手,制定相应的措施,重点对铸件气孔进行改善,从而达到降低铸件废品率的目的。

关键词 浇道;排气溢流槽;压铸模具

1、零件特点

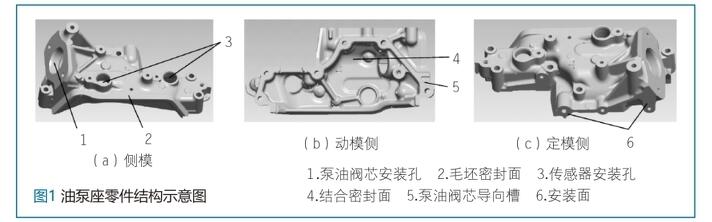

油泵座零件主要结构示意图见图1。零件质量约为760g,最大外形尺寸 为 107 mm×226 mm×78mm,最大壁厚为31mm,最小壁厚为2mm,平均壁厚约为4.5mm。零件表面加工部位较多,加工表面气孔标准要求严格。某些毛坯面为密封及装配面,要求更高。

2、模具设计方案

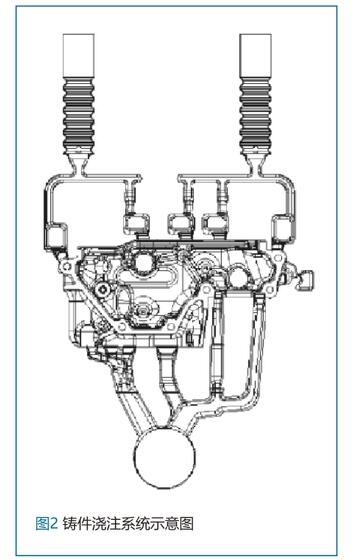

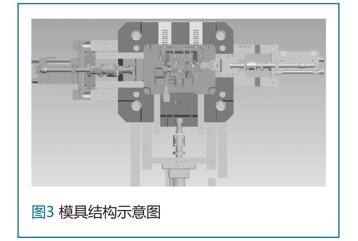

设计时考虑铸件的进料位置,考虑从安装面侧加强筋上开设浇口,由于此侧面有4处型芯孔需压铸成形,模具下侧设计有两个滑块。由于有曲面分型,分型面较复杂,内浇口位置的选择上受到一定限制。铸件中间传感器安装孔离浇口位置较远,但是,铸件密封面远离内浇口,龟裂风险小。选择此方案作为铸件的进料方案。采用4000kN 压铸机,自动给汤装置、自动喷涂装置、自动取件装置,三手联动,组合为全自动生产模式。单件循环节拍约为50s。模具设计有左、右、下3个滑块,均采用油缸抽芯方式,为减少模具的偏心,直浇道、横浇道设置在下滑块上。铸件浇注系统及模具示意图分别见图2和图3。

3、产品缺陷分析

对铸件的量产调试过程进行跟踪,对废品的形态进行统计归纳,主要有如下几种。

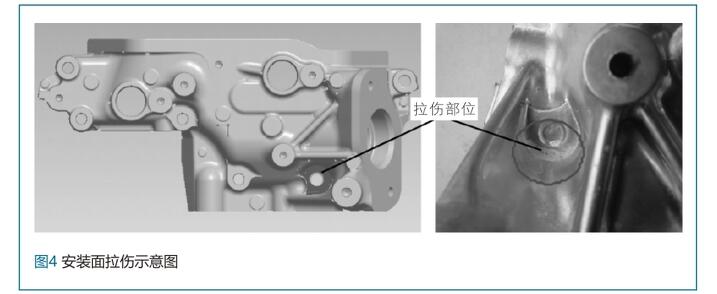

(1)螺栓安装面粘模拉伤

铸件拉伤部位见图4,面拉伤导致平面度超差,影响螺栓装配。此部位缺陷状态不稳定,当模具表面抛光及喷涂调整较好时,无明显拉伤;条件稍有变化,

即会出现报废情况。

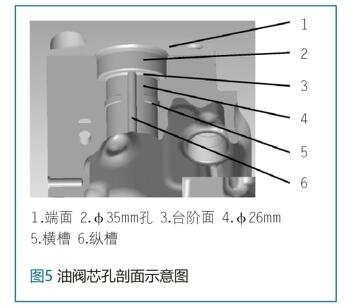

(2)油阀芯安装孔加工表面气孔超标

该安装孔为台阶孔结构,见图5。上部分为φ35 mm 孔,下部分为φ26mm 孔。φ26mm 孔内有φ4.5mm 半圆槽,横向、纵向各1条。

各部位气孔要求如下:端面以下 10 mm范围内,允许气孔尺寸最大为0.5 mm,数量不超 过 4个,间距大于3mm。其余各部位允许气孔尺寸最大1mm,数量不超过5个,间距大于3mm。生产过程中超标气孔约70%集中在φ35mm 孔圆周侧面及中间台阶面处,约30% 集中在φ26 mm 孔内,气孔形态有细长形、颗粒状、针尖密集形等。

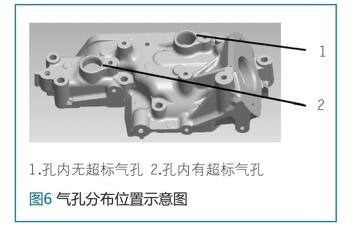

(3)传感器安装孔加工表面气孔超标

铸件上共有两处传感器安装孔,超标气孔仅在其中一处孔内出现。另一处孔加工后未发现超标气孔。此孔内气孔标准如下:允许气孔尺寸最大为0.5mm,数量不超过2个,间距大于3mm。超标气孔形态比较一致,多为颗粒状大气孔,位置不固定,整个孔壁一周位置均有出现,见图6。

(4)φ26 mm 部位加工尺寸不稳定性

该尺寸为φ260+0.013mm,公差等级为IT6,采用传统金刚石镗刀加工。加工过程尺寸稳定性不良,偶有发生尺寸超差现象。

(5)铸件加工后加工面划伤及碰伤

机加工序完成后,零件还需经过多道工序才能入库发货。这些工序包括:

清洗、喷码、试密封、一检、压管、装配、二检、包装。每道工序的拿、放及工序间的周转都可能发生划伤、碰伤。

4、压铸工艺分析及改进

根据废品现状,分析其缺陷产生的原因。从工艺优化及管理改善两方面,有针对性的采取措施。

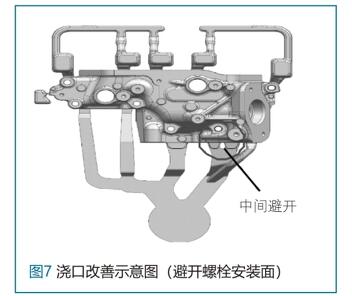

(1)螺栓安装面拉伤改善

分析该铸件的模具结构及进料方式,可以判断产生拉伤的原因主要有两点:

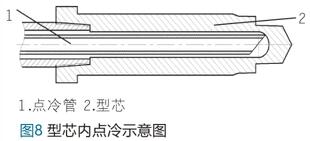

一是压铸填充过程中内浇口位置冲刷;二是此处模具的冷却不足。针对上述问题,在保证充填效果的前提下对内浇口位置进行了调整,避开了螺栓安装面,见图7;增加1处高压点冷,加强模具的局部冷却,见图8。两点措施的实施有效解决了此安装面拉伤问题。

(2)油阀芯安装孔加工表面气孔改善

根据该安装孔的使用要求,模具设计阶段就对此进行了考虑,如孔内余量控制、孔内点冷却设计、进料及排气溢流槽优化计等。但是气孔达标率很不稳定,波动大。通过对压铸生产过程的跟踪,对模具进行拆卸检查等,查找到问题如下:①底座左滑块型芯中冷却水枪内进水铜管长度比实际尺寸短约60 mm;

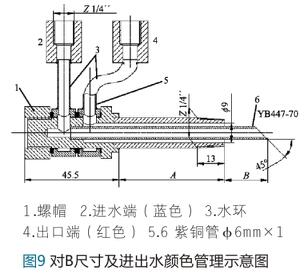

②水枪使用过程中,对进出水管接口无法区分,有接反的现象;③生产过程中此型芯孔位置有渗水现象。

分析原因如下:①在维修过程中未对水枪内进水管的长度进行明确标识,导致维修效果因人而异,出现了铜管偏短的情况,影响冷却效果;②压铸机上进、出水管做了有效的颜色区分,而模具的快换接头则没有,部分新员工使用时出错;③左滑块采用油缸抽芯方式,滑块上大型芯的冷却水枪需穿过油缸体后拧紧在模具镶块上。由于水枪长,有一定晃动,是否拧紧凭感觉。且轻微的渗水现象较隐蔽,压铸生产过程中很难察觉。

针对上述问题,采取措施如下:①完善模具维修作业标准,对进水管长度进行点检,加强标准化作业;②加强模具配件管理,对快换接头实施颜色区分,“蓝色进,红色出”,便于现场作业;③维修现场安装水试漏管道,模具组装完成后对各处通水进行试漏检查,确保合格。这些管理点的加强,有效解决了气孔问题。完善后水枪示意图见图9。

(3)传感器安装孔加工表面气孔改善

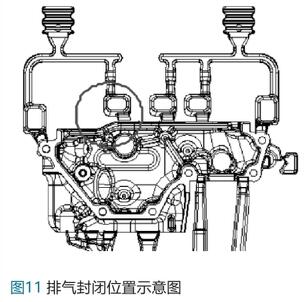

充型示意图见图10,排气封闭位置示意图见图11。从铸件内浇口布置上分析如下:合金液在浇道 A、B 中流动速度大致相当(A 略快),分别从孔下方两侧充填,在浇道C 中流速最快,通过铸件上两处加强筋的快速过渡在孔上方充填,并封闭了此处排气道。再以气孔的形态、铸件表面留痕等进行佐证,初步判定气孔因填充过程中的卷气及各股浇道内合金液的冲撞卷气而造成。

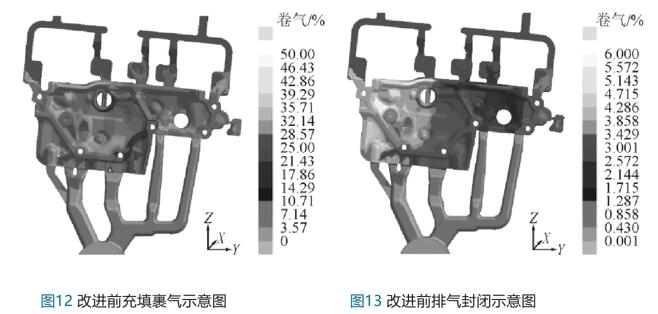

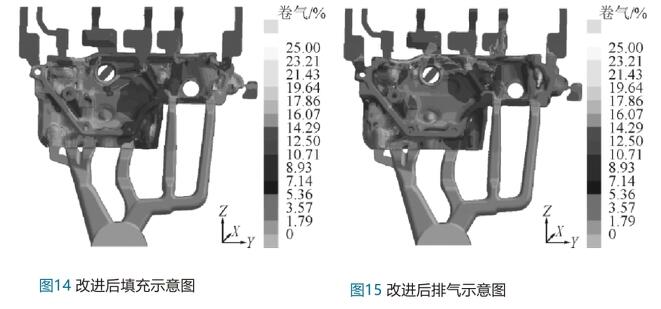

按此思路对模具的进料及排气系统进行改进:减小并改变浇道B、C 的流向,增加并加大集渣包和排气道。并对更改前后的状态进行流态分析加以确认,结果见图12~图15。

对改进后的模具进行验证:更改后气孔大小由原来的2~3mm 缩小为0.5~0.7mm,比例也大幅下降,再辅以高压点冷措施,气孔大小缩小至0.5 mm 以下,废品率降低至1%以下。

(4)孔径超差改善

对加工用刀具进行改善,采用金刚石导条刀具加工,加工后 CPK 达到2.0以上,满足要求。

(5)铸件加工后加工面划伤及碰伤改善

针对此问题主要从以下方面着手,一是加大现场人员培训,建立统一的标准作业规程;二是推进专用周转筐的使用,减少工位器具不合理造成的废损。

通过以上措施,铸件综合废品率降为4%~5%,取得了很好的效果。

5、结语

油泵座本体零件结构复杂,品质要求严格,因此在模具设计时,方案选择考虑了多种因素。通过对问题的逐个分析和改善,形成了一套相对成熟的浇注系统和工艺方案。最终,铸件综合废品率降为4%~5%,改进后取得了很好效

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743