文:Rosenberger 闵胜全

一 、p-Q²图能同时把压铸机性能和模具特性,通过线性图的方法

压铸三要素为压铸机、模具、压铸合金,这三个因素,在压铸件生产过程中,它们构成了一个系统,即压铸机—模具—合金系统,以压铸件为本,压铸工艺贯穿其中,能有机地将它们整合为一个有效的系统,使压铸机与模具得到良好的匹配,起到优化压铸件结构,优选压铸机、优化压铸模设计、提高压铸工艺的灵活性的作用,压铸机-模具-合金系统主要表现为:

1、内浇口的位置影响充填金属熔体的流动方向及状态和充填型腔的质量,对模具结构和工艺产生决定性影响。

2、 选定最佳充填时间,影响充填时的金属熔体的体积流量(Q)即充填率,并据此计算内浇口尺寸。选定最佳充填时间是多数设计者易忽视的一个重要参数。

3、选择排气、溢流的位置和尺寸,除正常的排气、排渣和温度平衡外,还可减少冲击压力,避免金属飞溅和产生毛刺,加热与冷却,平衡模具温度,保持工作温度。

随着压铸机设计,制造水平的提高,现在压铸机均有实时控制系统,具有压射速度控制,测量,调整,显示和设定等先进功能,为P-Q²图的应用创造了条件。压铸机压射单元有两个液压系统:一个是压射储能器--压射油缸构成的液压系统;另一个是跟着这个系统随动的冲头--压射室--直浇道--横浇道--内浇口组成的金属液压系统。

P-Q²的目的是预测一个给定的模具安装在已知性能的设备上时如何操作。分析可得出一个可供选择以满足浇铸质量要求需要的窗口。理想的是模具和工艺设计应在所选操作窗口的中间进行操作。该窗口是为了满足浇铸质量要求的需要而开发的,目的是为了使模具和设备的操作在该开发的窗口范围内进行。在工艺窗孔内的任何一点对于用压铸机器进行压铸都可适用。最好的起动点是选取工艺窗孔中的中心点。这就会使压铸过程中的普遍波动在工艺窗孔允许范围内进行变动。

如通讯滤波器腔体在开发时,我们用模流分析软件和P-Q²图,通过模流分析软件模拟生产时铝液的填充流态,凝固收缩,气压,速度,包卷气,温度场等。通过P-Q²确定模具的填充时间,速度,内浇口尺寸及确定各压铸工艺参数。

二、滤波器腔体压铸件概述

该滤波器产品重量10.5KG,平均壁厚3.5mm,产品加溢流重12KG,冲头直径130,内浇口面积1200mm²。Cd在设计时取0.55,投影面积720000mmm³,在DCC2000压铸机生产。

三、设计和试模时通过绘制p-Q²图设定的工艺窗口来确定各压铸工艺参数

1、画出机床设备线。DCC2000压射缸的直径为Ø220,冲头直径Ø130,机台最大ACC压力16Mpa,最大压射速度8m/s。用红色线表示机器的设备线。但我们在平时生产时,机器的压力应留有一定的安全余地,取ACC为15mpa再画一条设备线。

P最大=16*220*220/130*130=45.8Mpa P生产=43mpa

Q机床设备线最大单位金属流量=V最大*S冲头

Q机床设备线最大单位金属流量=8*10³*3.14*65²=10.61*107mm³/s

2、选定最长和最短充填时间

经验公式1:t=0.007*(T)²=0.007*(3.5)²=86ms

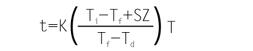

经验公式2最能说明温度和固态率及壁厚对充填时间的影响。

Ti为进入型腔时的溶化铝液温度 Td铝液进入前的型腔温度

Tf铝液最低流动温度 S填充完毕时可允许的固态率

K经验常数0.0346sec/mm z经验常数3.8°C/%

经验公式2:t=0.0346*3.5 (660-570+3.8*20) /(570-300)=74ms

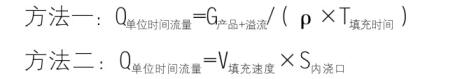

取2个公式的平均值80ms为最佳填充时间,最长和最短填充时间为100ms和60ms,单位时间流量Q可用2种方法来计算:

计算出100ms和60ms填充时间铝液单位流量分别为46.15dm³/s和76.92dm³/s。Q²为2129和5919dm³/s,用Q²值分别画2条纵线。

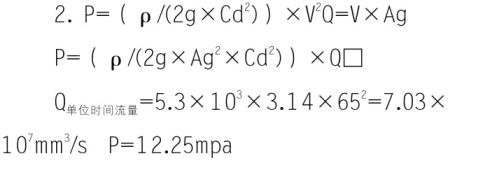

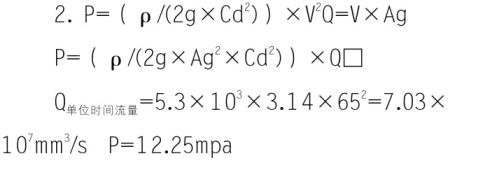

3、选定最大和最小压射速度:最大速度为模具的界限速度6.5m/s最小速度为4.5m/s,跟据公式 )*V²分别计算出P值18.2mpa和8.7mpa,并画2条横线。上面的4条线在设备线的下方组成一个工艺窗口。

4、跟据公式:P=)× Q²计算得p=2.98*10-3Q²,取两点,第一点P,Q²坐标为(0,0),第二点取P为15mpa(纵坐标),得Q²的值(横坐标)5033dm³/s画出模具线。

在工艺窗孔内的任何一点对于用压铸机器进行压铸都可适用。最好的起动点是选取工艺窗孔中的中心点。这就会使压铸过程中的波动在工艺窗孔允许范围内进行变动。

四、运用p-Q²图验证压铸工艺参数及优化工艺

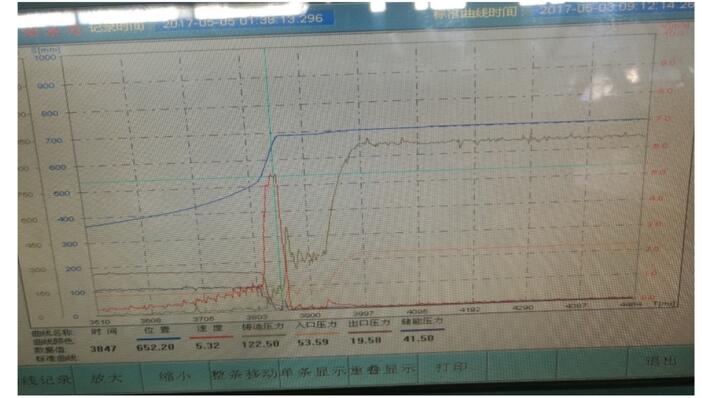

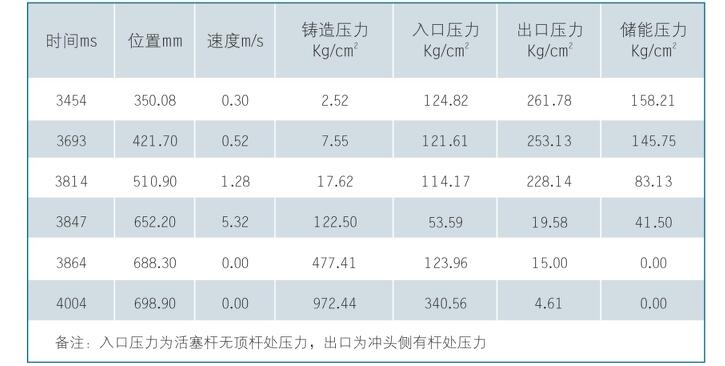

试模时通过实时控制压铸机,设定充填时间为80ms,快压射速度设定为5.3m/s.快压ACC压力15mpa.即选择压射点在模具线在ABCD工艺窗口的中间位置。压铸三曲线及各压射点的时间,压力,速度,位置如下2图。

1、 计算出模具的实际cd值。当v=5.3m/s时,S内浇口面积为1200mm²,冲头直径为Ø130,S冲头面积=π(130/2)²=13266.5mm²,

V冲头*S冲头=V内浇口*S内浇口得 V内浇口=58.59m/s.

Cd实际=(2.6*7.03*107*7.03*107)/2g*1200*1200*122.5=0.58

P压射=(2.6g/cm³*58.59m/s*58.59m/s)/(2*10m/s²*0.55*0.55)=147.5Kg/cm²=14.75Mpa

由理论计算得:当实时控制压铸机冲头速度设定为5.3m/S时,通过调节伺服阀的开度,控制液压压力,从而达到在设定的压射速度。实测铸造压力为122.50Kg/cm²(机器的铸造压力是通过压力传感器分别测出入口和出口的压力,系统计算后生成压力曲线,理论压力减掉克服冲头的阻力就和机器测得的一致。),压射速度为58.59m/s,设定值和实测数据基本相等。模具的cd实测值也满足设计要求。

3、实际填充时间:T=Q/V=12*103g/2.6g*58.59m/s=79MS(产品和渣包重量共12KG)但实际压铸控制时,从压射曲线看填充时间是50MS,在V=1.0m/s到V=5.3时设定有加速时间,这段时间在设定产品填充时,设定位置时已有10%铝液填充到模具型腔,及加上减速阶段,所以此2段时间也是填充时间内。

4、铝合金由液态变为固态,收缩约为3%,所以把压射阶段冲头移动行程的3%看作是增压阶段的行程。从压射填充完毕,到增压结束,冲头运动距离为:S=698.90-688.30=10.6mm ,也可以理解为从液态到固态的体收缩和压实阶段的液体补充,证明增压效果明显。增加体积3.14*6.5*6.5*1.06*2.6=366g

5、金属液体没有阻力Cd为1,0为最大,即在同样P的情况下,单位时间Cd0.65的模具线比Cd0.45时模具金属流量大,内浇口截面积大,填充时间短.模具线Cd为0.55时,模具线在工艺窗口的长度最长,可调整的工艺范围也最大。从上图看,模具的模具实际Cd0.58,基本符合设计要求。但后期要注意模具内浇口制作时,应取下公差,避免浇口太厚需要烧焊处理。P-Q²图模具线和机床线相交于一点,该点表示在压铸机的最大能量下的压铸模所获得的最大填充压力和最大填充流量。流动阻力愈大,工作点的位置愈高,金属压力也愈高,相应的体积流量就愈小,随着内浇口截面积变小,增加了流动阻力,阻力线走势更陡,在模具设计过程中,设计浇口套直径和内浇口截面积时,必须充分考虑充填时间的限制。在压铸作业中也要尽可能的缩短充填时间。

五、运用P-Q²图确定及调整工艺参数,可以改善压铸件的质量和性能,提高模具的适应性。这些工艺参数用一个工作窗口加以限定。在压铸工艺中,填充时间、浇口速度和最终金属压力,这些参数依赖于模具设计和压铸机性能。在模具设计时,选定工艺窗口内的任何点都可以生产合格的产品,但压铸生产过程中,各种因素的变动,如果这个工艺窗口范围较宽,模具可调整的工艺参数范围就大。

工艺参数可以分成软参数和硬参数两种,软参数是指通过操作或一个控制装置进行调节的参数,如金属压力、铝液温度、模具温度和循环时间等参数。硬参数是指一种需修正的模具或同时需修正的压铸机,如冲头直径、内浇口面积、排气槽等。软参数在试模时容易更改并获得成功,硬参数更改起来则既困难又费钱、费时,常常需要拆卸模具以便重新修正。因此,优化手段是基于软参数并扩大窗口内调整点的灵活性,从而为模具试验提供较大的范围,避免费时费钱的模具更改。

此模具在设计和试模时通过运用P-Q²图,确定了比较宽的工艺窗口,制定准确的压铸工艺参数,试模一次成功,批量生产时可适应高,调整范围宽,使系统有较大的柔性,能较大范围调整工艺参数,去适应多变的生产条件,提高产品质量和生产效率。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2945

2945

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741