文:浙江工程学院机控学院 李湘生

摘要:压铸技术中,浇道参数的确定是一项最复杂的工作,也是一项最重要的工作。本文在 PQ2图的基础上提出了确定浇道参数的一个新方法,该方法不仅考虑了所成形零件的有关因素,而且考虑了压铸机的有关参数,从而可以更科学,更实用,该方法在生产实际应用后取得了良好的效果。

关键词:压铸;模具;浇道

压铸技术在发展的过程中,浇道系统常常比压铸的其他课题更容易引起人们的争议和论述,说明浇道系统包含了许多学科的知识。压力铸造自问世以来,较长时期内,浇道系统的设计一直是建立在经验的基础上。具体做法是根据铸件品质对浇道的设计做出评估,然后反复修改浇道,直到所得铸件满足要求为止。只是到了最近的20多年来, PQ2图这一新技术产生以后,浇道设计才将理论设计、科学计算和参数测定结合在一起, PQ2图标志着压铸技术的重大进步。

1、浇道计算模型

金属液在型腔内的填充,是一个高压、高速流动过程。填充过程中,填充条件由压力、速度、温度、时间和排气等因素组成。浇道系统与压力传递、填充速度、填充时间、凝固时间、型腔温度、金属温度以及排气条件等方面有密切关系。在有些研究中, PQ2图主要应用于核查已设计的浇道系统和压铸机所提供的能量。但是根据本研究, PQ2图还有一个重要的用途,就是直接根据 PQ2图设计浇道的关键参数。

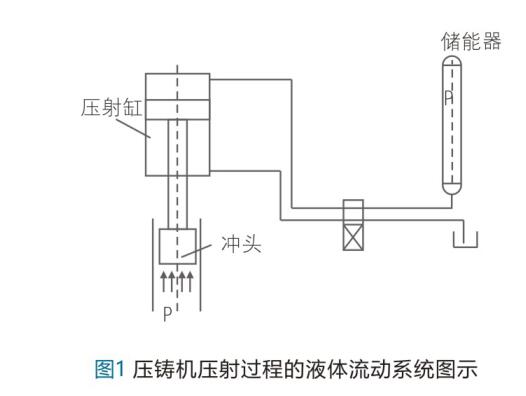

压铸机的压铸过程是二个液压系统:一个液压系统是压铸机的液压系统;另一个液压系统是金属液从坩埚到型腔的液体传递系统。为了表述的方便,先对本文所用的一些符号进行说明。

p s,作用于压室内金属液的压射比压;

y,金属液的密度;

v n,浇道处金属液的流动速度;

v 0,冲头的空压射速度;

v s,冲头的实际压射速度;

c d,浇道阻力系数,一般为0.4~ 0.8;

p g,压射缸内的比压;

p 0,蓄能器的比压;

D g,压射缸直径;

D s,压室直径;

Fn,浇道截面积;

Fs,压室截面积;

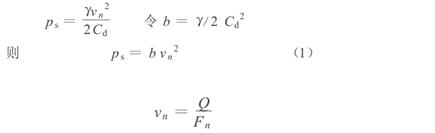

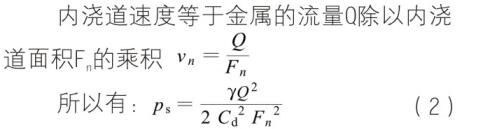

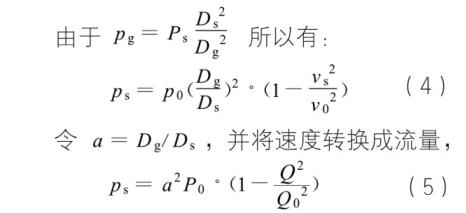

应用伯努利定律的一个简化形式〔3〕,可以得出金属液的流动系统中内浇道处的压射压力:

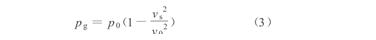

此式揭示了压射压力与流量的函数关系。如果用线图表示就是模具的浇道系统应有的压力与流量关系线。压铸机压射过程的液体流动系统如图1所示,当压射冲头移动时,蓄能器的部分压力用于提供压射缸的液体流动所需能量,剩余的能量则作为推动冲头的效压力,液体流动所需的压力则与压射速度的平方成正比。根据伯努利定律有:

式(5)表明了压铸机能够提供的压射比压与流量的关系,即压射比压与流量的平方幂呈一次线性关系。

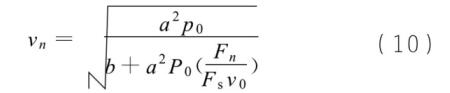

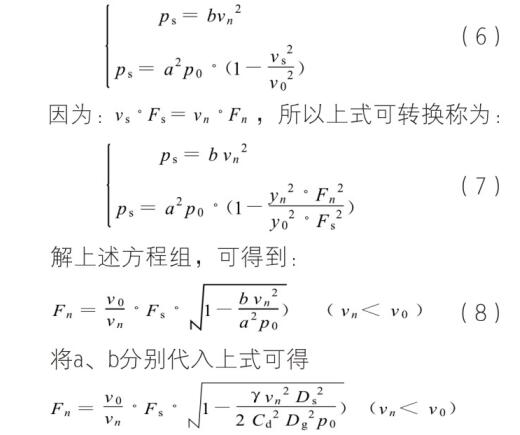

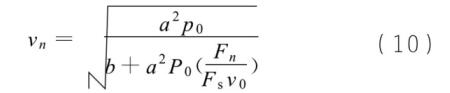

式(2)是金属压铸所需的能量,式(5)是机床能够提供的能量。一般来说总是要求压铸机能够提供的能量大于模具所要求的能量。那么在实际工作过程中的工作状态则是由这两种关系决定的。联立方程(1)和方程(4)则有:

这个公式说明了确定浇道面积的依据,浇道面积主要根据压铸机的有关技术参数和零件充填速度确定,当要求零件充填速度高时,浇道面积就要减小,同时如果压铸机所能提供的能量较高,那么浇道面积可以增加。另一方面,浇道面积还受到浇道流动效率、合金密度的影响,当浇道流动效率高时,浇道面积可以减小,相反,如果所设计浇道不能满足要求,也可以通过修改浇道参数提高流动效率。对于轻合金,必须采用较大的浇道面积才能满足要求。这些与现有的压铸模具设计手册〔4〕里的结论不同。

2、极限浇道速度

式(8)说明当浇道速度增加,那么浇道的面积就必须减小,但是极限浇道面积最小是0,所以浇道速度存在一个上限,这个上限大致可以按下式估计:

最大浇道速度可以提供一个设计参考:如果模具系统和压铸机系统的参数设计不匹配,那么这个最大速度值可能小于压铸高质量零件所需要的压铸速度。那么就无论怎么修改模具都不能得到合格品,这是成品率低下的一个根本原因。而薄壁锌合金压铸件所需要的浇道速度一般为(根据研究的结果) 40~ 50m/s.

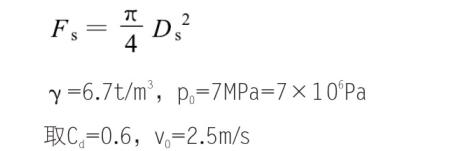

对于拉链压铸件一般采用150kN压铸机,压铸合金采用锌合金,有如下的一些基本参数: Ds=38mm, Dg= 38 mm× 2.4= 91.2mm

则得到最大浇道速度为55.84m/s。

3、浇道速度校核公式

从另一个角度考虑,从实际的浇道截面积可以得到实际的浇道速度:

对于150kN压铸机,浇道截面积为24mm2的情况(公司很多模具的浇道截面积都是24mm2)时,计算得 n = 52m/s。这个速度超过了一般压铸的要求速度,这样有可能引起压铸件中出现漩涡现象。对此可以通过调整浇道大小来改变压铸速度。

4、填充时间

上面的讨论主要是关于从浇道的设计来保证零件的表面质量和内部质量,但是还有一个问题必须注意,就是体积较大的零件采用小面积浇道时,将导致填充时间太长,不能完全填充或者填充不满。这就要求实际填充时间必须小于该零件所要求的填充时间。零件所要求的填充时间与零件的材料、温度和零件最小壁厚有关,在过去的研究中已经针对不同的材料提出了计算模型,这方面已经有许多可用的资料。但是,对于一种特定的零件、特定的压铸模具和特定压铸机,实际填充时间是很难计算准确的,这里可以根据上面的研究给出一个大概的估计,这个估计可以作为设计师的一个参考:

只有当实际压铸时间小于零件所需要的压铸时间时,零件才能充满。例如,对于压铸金属液的总体积为6000mm3,浇道面积为24mm2,计算所需的实际填充时间为0.005s,而一般薄壁锌合金的要求填充时间为0.01s,所以能满足要求。如果不能满足要求,那么主要通过调整压铸件金属液的体积来缩短填充时间,也可以采用大的压铸机来生产,通过修改浇道是不能达到高质量填充目的的。

5、结论

(1)确定压铸模具浇道面积应该主要依据压铸机的技术参数、零件所要求的压铸速度,而不能根据压铸件的重量来确定。

(2)压铸模具极限浇道速度是与压铸机所提供的能量和模具浇道系统效率有关的,提高浇道系统的效率对提高压铸生产效率、提高压铸质量是重要的。

(3)压铸填充时间是由压铸件的重量确定的,如果填充时间不能满足要求可以采用大的压铸机,对于一型多件也可以通过调整压铸件的重量来满足需要。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2945

2945

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741