用铝压铸工艺制成的变速箱外壳,带有采用近净形铸造的齿圈和集成钢管

电动汽车 - 挑战

由于技术的日新月异以及目标设定和发展趋势,汽车开发的复杂性不断增加。一方面是经济上的着眼点,另一方面需要负责任地使用能源和资源,导致汽车制造商和零配件供应商的任务设定相互冲突。可以预见,这一情况将进一步变得更加严重。

在这一背景下,目前没有什么比得上电动车更能成为汽车行业的驱动力。为了使个人交通工具在未来更加环保,正在研究大量新方法,以便用电动机来取代有百年历史的车辆内燃机。

这不仅会对原始设备制造商(OEM)本身产生影响,还会影响很多供应商的产品,技术和整个商业模式。对铸造行业同样提出了这一问题,这一变革(演变)将带来哪些挑战和机遇。

技术竞争

在电动化的第一轮狂热后是明显的冷静阶段。在APP和众筹的快节奏时代,将汽车转变为电动驱动是如此简单,而其细节实现又是如此复杂。目前还无法下结论,哪些技术概念会得到普遍认同。另外还存在其它一些替代方案,比如燃料电池,它有时会在电子移动技术阴影下受到媒体炒作。电力-燃气技术同样是一个比较诱人的解决方案 -但它也必须在技术和经济方面证明自己,并相应的具备可用的基础设施。

到目前为止唯一实现了的就是消费者的不确定感。这体现在普华永道咨询公司最近公开的一份研究报告中。根据这一研究,仅有1%的潜在新车购买者愿意购买纯电动车。这并不奇怪,因为各种新颖的,部分并不成熟的技术概念超出了客户的理解范围。关于成本,行使里程,充电基础设施的可用性,尤其是电池寿命等太多问题尚未得到令人满意的答案。在这一背景下,“消费者”这一重要因素往往被忽视。但是影响汽车购买的因素,不仅有这些客观事实,还有人的直觉。

关注一下媒体,我们就很清楚,比以往任何时候我们都更有必要找到新的解决方案。减少二氧化碳的排放量为当今世界最为紧迫的问题之一,全球变暖及其气候影响正日益加剧。

电动汽车是解决上述问题的关键吗?对此有两个重要方面需要考虑。首先纯电力驱动具有更好的整体效率。但是电力仅是载体,而非能源。如果电力主要是由化石资源所产生的, 那么在二氧化碳平衡中它并不比汽油和柴油发动机具有太多优势。从这一角度来看,能源转型现在对于交通也具有重要意义。此外,被考虑得越来越多的不仅有车辆行驶产生的二氧化碳排放,还有在材料,半成品,产品和组件生产时的二氧化碳释放。目标是对从原材料来源到使用结束后的回收车辆生命周期进行整体考虑。将来,在车辆设计的框架内进行材料和工艺选择时必须越来越多的考虑到这一事实。

对铸造业的影响

何时将有多少汽车是由电力驱动,这是一个还将持续数年的无用之争。事实是,无论未来情况如何 - 产品多样性早已发生变化。毕竟,混合及缩小尺寸如今已对被视作经典铸件的部件产生了影响,从而使其成为电动汽车的先驱部件(图1)。内燃机和传动链的所有部件都受此影响。这些部件包括比如气缸盖,曲轴箱以及曲轴。这些部件最初变得比较小,同时承受更高的负载。但是在纯电力驱动的情况下,它们最终被完全取消。这不仅对于载重量考虑,同样对于材料和生产工艺都是一大挑战。

汽车的所有其它部件都面临着结构轻量化的压力。不管是混合动力汽车还是电动汽车都必须更轻,以抵消电池增加的重量,并延长行驶里程。尽管需要对所有技术细节加以关注,但也不能忽略成本。特别是价格敏感型汽车,由于其销量大,从而成为二氧化碳的主要排放源。

失去和获得: 铸件的新潜力

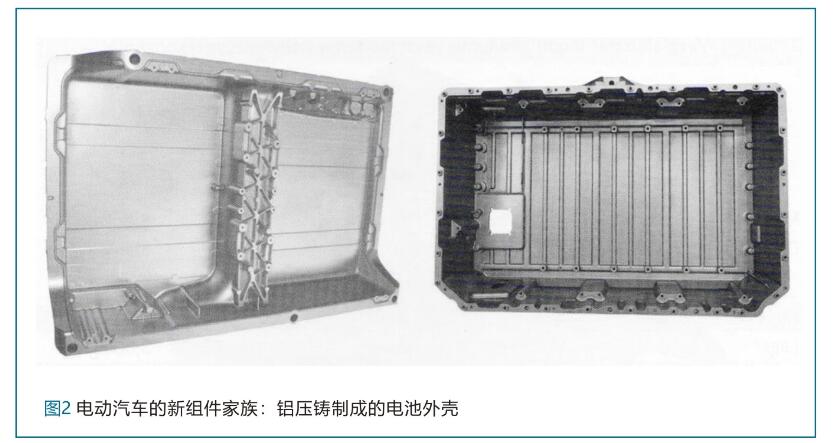

除了电动汽车不再需要的部件外,还出现了一些新的应用部件。对于这些新的部件, 压铸工艺提供了实现极薄壁厚的可能。图2展示了薄壁电池外壳和支架,它们通过冷却通道实现电池调温。

另外, 电动机自身具有进一步的潜力, 同样能够将铸件的其它功能和冷却流道进行集成。图3展示了在由苏黎世联邦理工学院和乔治费歇尔公司举办的大学生方程式设计大赛中的一个铸造轮架示例,其中可以集成行星齿轮变速器和电机。

铸件轻质结构解决方案

特别是对于电动汽车,轻质结构是必须实现的。这一目标可以通过各种方式实现:结构和材料的选择,以及加工工艺都会对产品重量产生决定性的影响。而铸造工艺提供了使产品更轻的众多可能性。它允许高度的设计自由度,以便将正确的材料放置在正确的位置,并有助于将多个功能集成到一个产品中。通过使用SiboDur或AluSiDur等高强度铸造材料,可以使承重横截面更小,从而更轻。而仿生学使得可以从给定的结构空间中识别出最合适的负载路径,然后最经济地在铸件中实现。“形式追随功能”- 在不需要的地方去除材料的艺术。

进行了相应外形调整的转向节同样继续保留在电动汽车中。表1展示了不同设计之间的比较情况。比较情况证实了,如果我们持续利用仿生学和集成的所有潜能,并扩展系统边界,那么由含有球状石墨的高强度铸铁制成的部件一定不会比铝制部件重。每一处避免了的接口不仅减轻了重量,而且节省了加工和组装的成本。

(摆动轴承改成转向节)

铸造还同样使得电动汽车的车身具有轻质结构。特别是对于具有高负载和复杂形状的区域,铸造更具优势。图4以一件铝压铸制成的减震支柱罩作为示例。薄壁区域与重负载传力区域的骨位相结合,使得材料得以有效利用。通过上横向导臂连接集成到铸件中避免了材料加倍,从而实现了轻质结构。

总结和展望

电动汽车同样改变着汽车供应商的世界。对于铸造厂来说,某些汽车组件消失了,但是同样会出现新的机遇。我们需要认识这些新的挑战,并成功实施产品解决方案。

铸造提供了非常广泛的解决方案,即使在不断变化的环境中也能为汽车零部件应用提供具有吸引力的方法。新材料,创新设计理念和现代制造工艺在未来将继续为具有竞争力且价格合理的轻质结构提供基础。特别应该提到的是,铸造材料易于再循环,并因此具有持续的二氧化碳效率。

为了能为未来为汽车提供更有价值的解决方案,需要进行更进一步的构想。具有增强特性的材料,结合最小壁厚的新产品界限将有助于继续实现具有吸引力的,经济的轻质结构。智能化选择的多材料结构也可以开辟出新的可能性,根据“世界上最好的“这一理念来提出新的解决方案。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6977

6977

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875