新原油资源的发掘成本和原油开采成本的增加,以及资源持续性稀缺,导致用传统内燃机的价格上涨。此外,全球二氧化碳排放量的增加和环保意识的提高, 正推动与更严格的立法和政府补贴计划相关联的政治性能源转型。电动汽车和随之而来的汽车电力化正引起人们的注意。国家电动车平台正推动这条道路前行,并使之具体化。但是,对于何时大部分汽车能使用电力驱动,以及混合动力解决方案,即燃气与电力驱动的组合,将在市场上占到多大份额,迄今为止仍未达成共识。

动力总成系统的电力化将显著增加用于实现电动汽车的铸造部件的需求。汽车结构和安装部件的根本性变化将对铸造行业产生持久影响:大量传统动力总成系统的铸造部件(发动机缸体,气缸盖,变速箱外壳等)将根据特定要求而发生变化,而电力驱动系统的全新铸件的比例将显著增加。同时,对轻质结构的需求以及由此导致的重量减轻将进一步提高。诸如铝等有色金属制成的铸造部件的重要性。

混合动力和全电力驱动市场份额的发展将对铸件生产产生决定性影响。和带有纯内燃机的驱动装置一样,混合驱动装置需要气缸盖,发动机缸体,变速箱外壳以及其它未进一步详细说明的部件。而电力驱动装置还需要一些除此之外的额外铸件,如电机,变频器,变速箱和电池的外壳。因此,总的来说,铸造部件的数量正在增加。尽管努力实现动力总成系统的轻质结构,但是可以预见,即使在混合动力驱动装置中使用更小更轻的内燃机,在不考虑额外的电池重量的情况下, 驱动装置以及铸造部件本身的总质量也将增加。只有当纯电动汽车获得大部分的市场份额并且取消了内燃机的铸造部件时,汽车所需铸造部件才会出现显著变化。但即使在这种情况下,下面更详细说明的一些铸造部件也将占据大产量份额。但是不确定因素存在于所有市场发展预测中。迄今为止, 电力驱动的个人小汽车所占市场份额已低于先前所做的市场预测。需密切关注进一步的发展情况。

在此方面非常重要的是电机外壳和电池外壳。 由于集成了附加功能(如冷却流道),这些组件非常复杂。 此外,随着电力化程度增加,预计铸造部件的尺寸将增大,而且量产规模也将增大。 这尤其对产品开发和生产技术提出了重大挑战。

价值链上的新工艺和流程需要满足新铸件的要求。首先涉及到的是铸造过程本身。根据铸模的复杂程度和相应的产量,按照经济和技术标准来选择合适的铸造工艺。对铸造部件的要求,特别是在密封性和与碰撞相关的稳定性方面的要求很高。此外,还应考虑铸造下游加工,连接和组装步骤。起决定作用的技能是多方面的,需要对整个工艺链进行全面考虑。因此,铸造过程下游的生产步骤将在价值链中变得越来越重要。

在考虑了潜在铸造工艺的情况下,下文更详细地说明了对于电动汽车铝制部件的要求。

摘要:

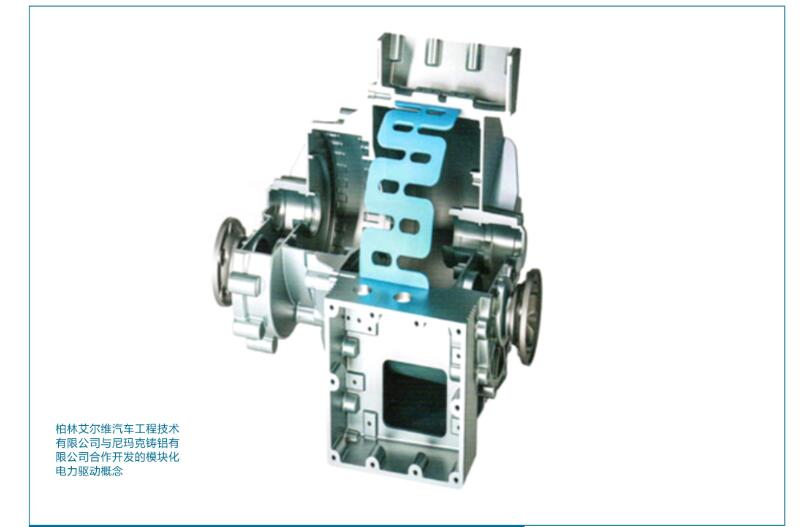

电动汽车的开发需要大量不同的新组件,由于其复杂性优先考虑将它们作为铸件进行设计。首先涉及到的是电机外壳,电池外壳和配气齿轮罩。由于高功率密度以及不断增加的功能集成情况 - 有时带有复杂的内部冷却配置 - 这些组件对生产要求极高,从而具有比传统电力驱动装置更接近内燃机的复杂性。

两件式的电机外壳可以通过压铸工艺进行生产,因此在开发过程中必须特别注意密封表面的质量。作为备选方案,目前也在推动仅通过使用复杂形状镶件来实现生产的单件式解决方案。量产可以考虑备选的铸造工艺。低压硬模铸造工艺和CPS型芯包砂芯铸造工艺之间的选择取决于产品复杂性和所需产量。由于电机外壳的旋转对称性,特别适合采用前者。但是随着电力驱动装置集成度的提高,CPS工艺因其多样化的设计选择提供了很多有吸引力的可能性。

铝铸件的新应用领域为电池外壳,由于其宽而扁平的几何形状,因此能够进行压铸。如果因复杂的冷却流道用压铸工艺加工的复杂性, 普通压铸变得不再可行,可以将低压压铸作为首选工艺方案。然后在多个升液管的辅助下无误地进行型腔填充。

压铸过程中的两件式电机外壳

目前,电动机在汽车动力总成系统中所占百分比仍然是个位数。到目前为止的制造数量也相应较少。BMW i3 / i8电机外壳的最新设计是为压铸生产而设计的。对铸件的要求非常严苛。为了满足部件强度和耐腐蚀性规范要求,使用具有低铁和铜含量的铝硅铸造合金。外壳的冷却使用液体介质。因为迄今为止还没有能够加工带倒扣镶件的大规模量产适用性生产技术,为了实现精心设计围绕电机的冷却结构,将外壳设计成两部分(图1),以便适合于用压铸工艺来进行生产。各种目前已公开的盐芯加工技术无法满足待加工电机外壳内部镶件的极高要求。

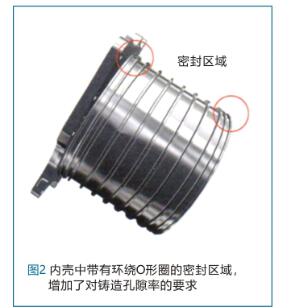

铸件的生产需要在配备齐全的铸造车间进行。为了满足强度要求,将部件在真空下进行浇铸,然后进行热处理。对于铸造技术的一个特别挑战是相对于外壳的内壳密封面(图2)。几乎无孔隙的表面需要符合极窄的工艺窗口。除了符合这些孔隙率要求外,由于尺寸公差较小,必须特别注意机械加工后的产品处理情况。

单件式电机外壳

除了上面所描述的,并在量产中所建立的电机外壳的两件式设计,对于未来的电动机也出现了不同的设计方案。最新一代的电力驱动装置集成度增加这一明显趋势,例如电力电子,电动机和变速档位组合在一体式外壳中,导致产生了在压铸过程中无法满足的一些要求。因此,复杂的产品设计和冷却结构使得低压压铸和CPS型芯包砂芯铸造成为进入决选名单的工艺方案。

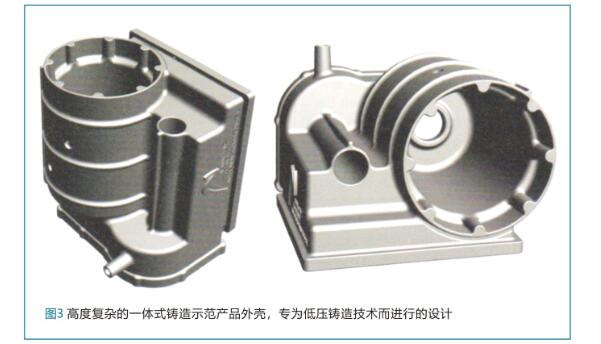

根据目前的设计概念开发出了一款电机外壳示范产品,既可以用低压硬模铸造工艺,也可以用型芯包覆工艺进行铸造(图3)。针对非功能性,铸造技术方面的挑战要求,例如骨位结点处不利的材料累积,对基本设计进行了扩展,以便对这两种工艺的潜力进行全面评估。

示范产品提供了:

> 定子空间

> 电力电子装置的空间

> 传动器,特别是传动法兰连接

通过最小壁厚(3 mm),精细骨位结构(薄壁加强骨位)和最小化填充骨位确保在较窄的有限安装空间中实现对轻质结构的要求。铸造技术方面的亮点是几乎完全包覆定子座的,形状复杂的运水套(图4)。

低压铸造工艺的特点在于其能够进行针对性控制的模具填充。这使得可以根据待填充的横截面设定最佳填充速度,从而将氧化物和气态杂质的形成降低到最小程度。通过使用多个升液管,可以使得分布在铸件中的壁厚累积实现最优的材料补充,并因此大大抑制与收缩相关的微孔。大量可单独控制的模具运水循环决定性地支持着给料能力。另外,对铸件至给料器的温度梯度取向进行相应的调节。模具运水在模具填充过程中也起着重要作用。特别是只有当模具温度足够高时,远离升液管的薄壁区域才能进行理想填充。在这些技术条件下,铸件将满足机械性能方面(抗拉强度,0.2%的屈服强度,......)的高要求。

CPS工艺是生产功能性,高负荷铝发动机缸体的既定工艺,结合了设计自由度,较高生产率和高机械性能。CPS工艺的一大长处是实现复杂的,部分非常精细的通道几何形状,一些有意思的结合点扩展了CPS工艺的应用领域。型芯包覆工艺,特别是与“无需模具”的型芯增材制造技术相结合,适合于快速样板的生产。这样一来,使得各种不同的设计方案能够快速有效地转变为功能样板。几乎从第一件产品开始,已经显示了可能的大规模量产过程的功能特性。按照这一逻辑,位于迪林根的诺玛科研发铸造厂用完全打印的组合型芯生产出了电机外壳示范产品的第一个样板。

诺玛科产品开发中心的紧密整合能够迅速实现从产品设计到用型芯组合铸造出第一批快速样板。真正的挑战是在CPS过程中用来展现这些新组件的铸造技术工艺开发。如上所述,迪林根研发工作的起点是示范产品的图档模型。在此基础上,通过填充和凝固模拟进行虚拟工艺开发,获得了铸造工艺方案。同时,开发出了相应的型芯组合结构,以铸造第一批产品。由于这些工作是目前正在进行的大型内部研发项目的一部分,因此特意选择3D打印作为型芯制造工艺。一方面,能够利用这种仍然相对较新的生产技术获得深入的实践经验,以估计对于未来应用领域的潜力,另一方面,对于各种不同的设计方案,比如水套几何形状,能够在无需支付额外的模具成本的情况下进行少量加工生产。

混合动力变速箱外壳

对于混合动力驱动装置,内燃机和电机的联接存在众多的不同设计方案之间的竞争。电机本身的选择,不管是异步还是外部激励的同步电机,都会通过其机构形式和机构长度对外壳集成的选择产生影响。下图为一件通过压铸工艺生产制造的, 结构复杂的变速器和电动机混合外壳(图5)。

电池外壳

电动汽车中铸件的另一个新的应用领域是电池外壳。这里也存在不同加工工艺之间的竞争。可以想到的是将铸件与钣金零件和/或压力型材相结合的混合解决方案。由于外壳尺寸不断增大,产品开发发展为模块概念。这使得更难以就所需数量和零件尺寸做出可靠的说明。然而,作为确定的设计特征,应该注意的是,由于在电池高负载情况下剧烈的热释放,外壳必须配备有效的冷却结构。根据混合动力或纯电动汽车不同的使用情况,对外壳的要求也会有所不同。在设计这样的外壳时,必须考虑耐腐蚀性,密封性,EMC(电磁兼容性)和碰撞要求。

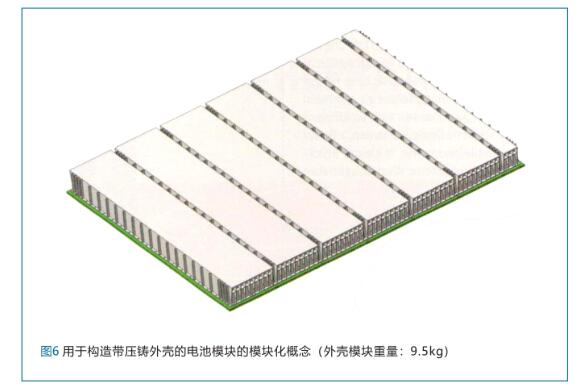

对于没有复杂运水的外壳,产量很大时,压铸为首选铸造工艺。可用的机台尺寸(最大4500吨)目前限制了更大外壳的应用。类似内燃机的模块化概念使得构建不同的功率等级和作用范围成为可能,为将来的应用提供了具有较高潜力的方法。图6展示了一个理论上可行的模块概念。

另一种选择是混合解决方案。通过带有型材的铝铸件辅助,还可以实现更大的尺寸。而掌握必要的连接技术是这一方案必不可少的前提条件。

如果需要复杂的运水循环,那么压铸就不再是首选工艺。而低压铸造能够使用砂芯或通过升液管进行进料,以便能实现最优冷却。在进料过程中,铸件与镶件之间可复制的过渡通道对于有效冷却作用至关重要。图7展示了基础研究中相应的示范产品。但是,完整的模具充填以及升液管的材料选择并不是需要掌握的唯一挑战。为此,必须进一步开发模拟工具,以便于将来设计这样的解决方案。

当使用砂芯时,必须完全去除砂子,类似于生产气缸体和气缸盖,这是一项相配套的任务。如前所述,对于这些组件,将在不久的将来出现生产工艺方面的激烈竞争,以优化成本和重量。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875