文:德宝压铸技术公司 黄奇德

引言

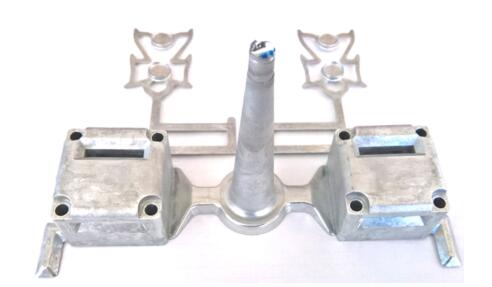

锌合金压铸是应用面很广的工艺。由于其溶点低,流动性好,而且尺寸精度稳定,加上后处理如表面抛光和电镀容易,机械性能高等优异特点,非常适合做小型电子配件、建筑五金件、卫浴、汽车零配件、成衣皮箱配件、高级装饰件等。在欧洲,特别是高级品牌的锌合金产品,表面质量要求越来越高,很多都需要粉末喷涂、PVD镀膜、光铬电镀这类表面处理。这些工序需要铸件做精致的表面抛光和烘烤处理。而只要铸件含有少量气孔,都会造成产品表面缺陷。要进一步提升产品质量,必须解决这些气孔问题。

锌热室压铸的生产问题

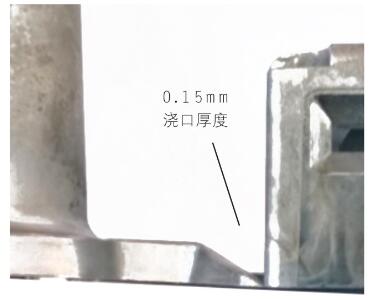

锌压铸件以中小件为主,有表面要求的产品经常需要高质量的抛光。为了避免瑕疵,进浇口尽量设计得很薄。同时表面质量高的铸件要求很短的充型时间,这样就导致浇口速度过高,造成模具冲刷。浇口小而充型速度高,也令排气困难,加深卷气问题。

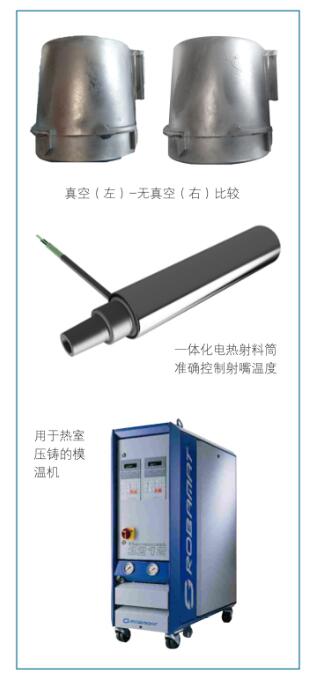

热室机的生产效率虽然高,但是机器动力比冷室机小。如果要提供高充型速度,要提早启动快压射,这也增加了卷气空间。还有,热室机的锌液要流经射料筒和射嘴。如果这些位置的温度控制不好,导致冷咀和堵塞,对压力损耗很大,就很难达到短充型时间的要求了。

一直以来真空压铸已经普遍应用在铝合金压铸。由于锌压铸经常面对排气不足而导致铸件内部卷气过多,如何增加排气量是个重要课题。如果能成功应用真空压铸于锌热室工艺,对降低铸件含气量会有很大的效益。

锌真空压铸为何不普遍

不过,要成功应用锌合金真空压铸,必须解决几个较难处理的问题:首先是要把真空阀安装在小型模具上。锌合金压铸以中小件为主,最常用的是20-180T。要在有限的机板空间把真空阀或搓衣板放置在复杂的模具上,会有困难。如果为了装上真空阀而使用较大的压铸机,除了增加了生产成本外,增加了总排气量也令真空压铸的应用得不偿失。

其次是模具密封问题。锌合金模具价值偏低,对尺寸精度的控制不高。好像在合模面、滑块的漏气。不用真空时模具要靠顶针位置来排气,而真空模具刚好相反,需要在顶针位置减少漏气,造成改装为真空压铸的模具,本来用作排气的地方变成了进气,不应有气孔的地方出现卷气,效果适得其反。

锌合金铸件表面光洁度要求高,因此充型时间很短,需要的浇口速度高。同时由于机器需要时间加速,要提早作二速切换,导致抽气时间不足。如果抽气时间短而排气面积又不够的情况下,真空压铸的效果不会好。

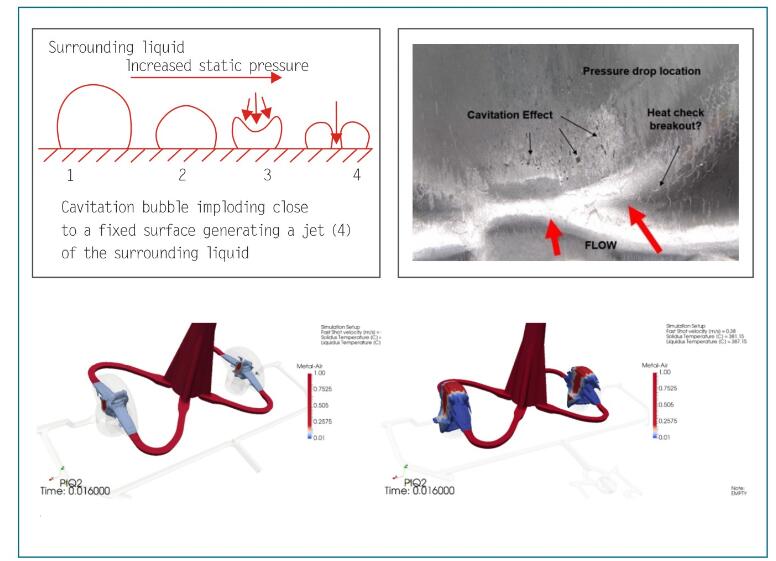

除了浇口速度高会冲刷模具外,真空压铸也容易产生气穴。压铸过程中金属前沿和空气混杂在一起,金属滴液在负压状态下容易气化,气化的金属会受挤压爆破而产生冲击波,会对模具造成极大的伤害,冲击成麻点。这些麻点可以打几百模就出现,严重影响模具寿命。

真空压铸会强化喷溅。在正常的压铸下,在充型过程中会产生背压,充型越后期,型腔内的背压越大,帮助抑制喷溅。在真空压铸下,背压很小,令金属前沿的喷溅严重。喷溅有机会令金属滴液过早接触模具冷面而快速凝固。不同的凝固速度令铸件表面的晶体结构有差异,这种差异令铸件表面出现不同的色泽,表面抛光也无法磨去,对后期的表面处理如电镀造成困扰。

此外,真空压铸需要对真空阀进行定期的维护保养。如果工艺设置不适当,真空阀还容易堵塞,生产不能顺畅,效率降低,成本大幅提高。

FondVacuum真空系统

面向锌合金真空压铸的这些难点,意大利的Fondvacuum真空压铸系统对锌合金真空压铸提供完整的方案。他们已为数十家欧洲客户提供了真空压铸方案。大部分都是表面要求极高的锌合金件。

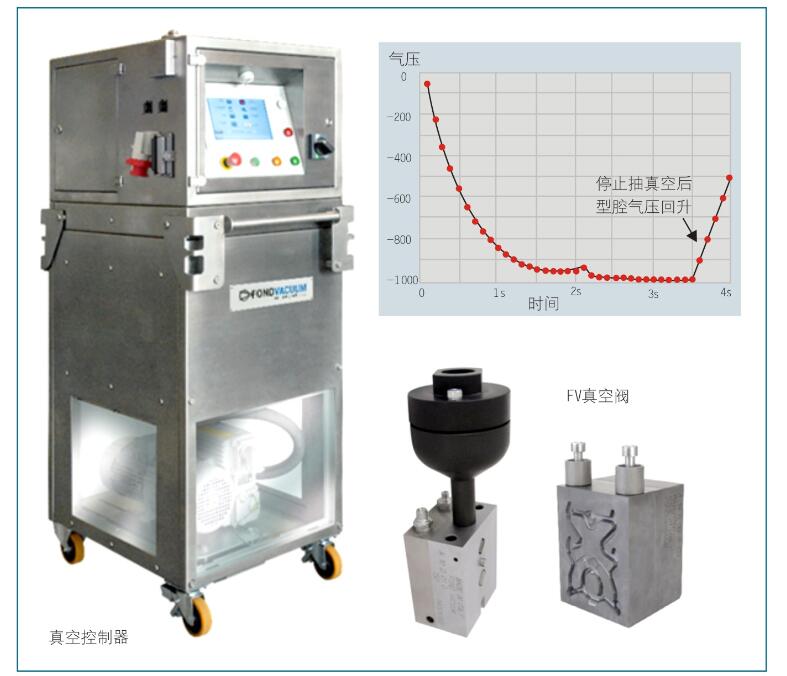

FondVacuum(FV)真空压铸阀的工作原理是靠进入阀体的金属液冲击力触动开关销,利用杠杆把真空阀关闭,因此整个充型过程都在抽气的。有别于其他类型如真空搓衣板和时间控制阀,真空搓衣板需要很大的空间和投影面积,才能达到真空机械阀的抽气面积和效果。而时间控制阀需要在二速切换前就要把阀门关闭,这样在停止抽气后,空气会从模具的空隙进入型腔,导致气压回升,影响效果。

FV阀的特点首先是阀体的大小。它最小的阀体面积只有47x53mm,是市面上最小的机械真空阀,能装在20T压铸机的模具上。阀体面积较大的也只有63x76mm,因此很适合装在小型模具上。

其次是抽气时间不足的问题。它的控制系统有提前抽真空的功能,由于控制信号的延迟,令原来就很短的一速抽气时间更加不足。提前抽真空能帮助延长抽气时间,对提升真空度有很大的好处。

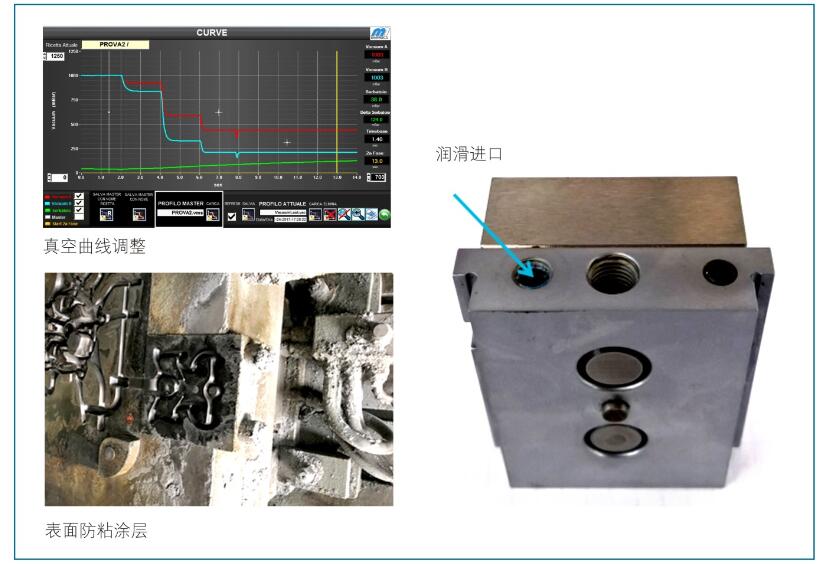

另外就是喷溅和气穴的问题。控制系统有预真空的设置。独立调节每条真空通道的抽气曲线的变化,需要情况下缓和快速降压。

还有是保养维护的考虑。FV阀内置独有的润滑系统,每一模都对滑动销进行润滑,除了保证动作顺畅外,也防止生锈腐蚀。特殊的FV过滤器设计,方便快速清理和容易保养。分型面有防粘涂层,无需经常清理。阀体的部件公差是微米级,使阀在工作时不易受污染。

其他特点

FondVacuum真空压铸系统是高科技的产品。除了以上特点外,阀体的关键部件由不同特殊钢材加工,经过特殊的表面处理,能经耐强大的金属液冲击。内置的弹簧补偿器,可以补偿模具变形时的两侧吻合密封。控制器使用西门子电脑和Profinet界面,专用的工业电脑软件,控制所有真空参数,包括每条管道的真空度测量、预真空控制,来做预真空和真空度的精准调节。

FV真空阀的另一特点是能测量每一模的型腔真空度。由于传感器测量点和开关销相通,因此能准确检测充型过程的真空度变化,并显示真空度曲线,用作质量控制的依据。软件的另一特色是真空工艺参数统计;如真空度和抽气时间的工艺控制统计,方便作为记录和趋势变化诊断。

排气面积建议和设计

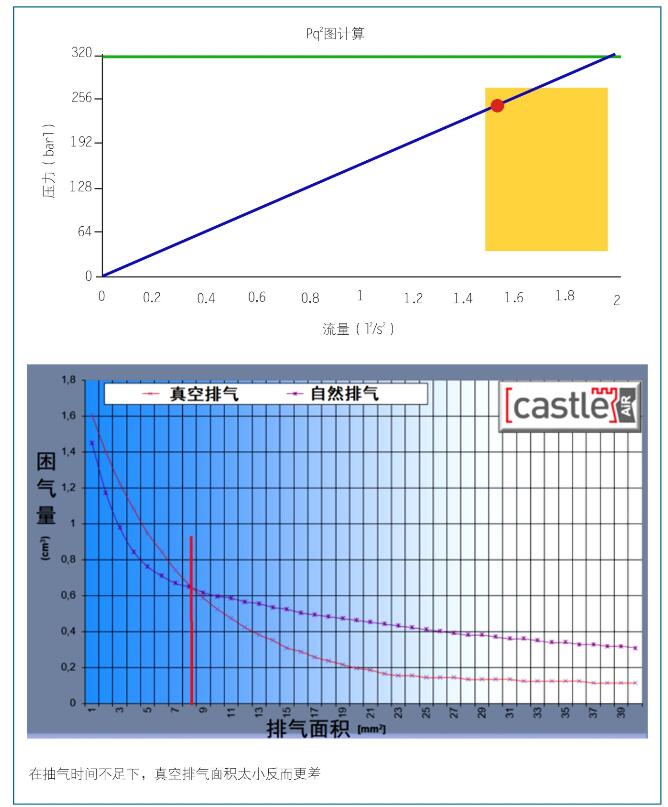

除了之前谈过的工艺设置和模具密封性外,要做好真空压铸,还需要准确的流道计算、模具设计、正确的排气道放置,和充型模拟。意大利的CASTLE模流分析软件在这方面提供很好的辅助。在模具设计的初期,软件模块CASTLE-MIND能计算压铸机和模具浇道设计的配合是否合适,并提出一系列建议,达至优化的效果。在排气效率的评估方面,可以选择不同的真空或排气方式如机械阀、搓衣板和一般排气道,又能显示不同排气面积在真空和没有真空下的分别。在输入真空参数如真空度、排气种类、抽气时间等条件,评估使用真空压铸的效益。

利用CASTLE-MIND的计算显示,锌真空压铸的抽气时间如果很短,那在排气面积太小的情况下,会出现困气量比自然排气更差的情况。需要增加排面积或抽气时间来提升效果。

在设计流道的阶段,CASTLE-RUN则提供非常快速的模拟计算,判断流道会出现的紊流和卷气位置。同时评估整个流道的速度变化,以避免速度出现局部过高或过低。

最后是充型模拟。CASTLE-BODY使用独特的两相流体模拟计算,即金属液和空气一起流动,空气同时从排气口离开型腔。在模拟计算中,金属液和空气没有明显的分界而是混杂在一起,因此金属前沿呈喷溅状态。由于考虑了空气背压和排气变化的影响,这样的计算对充型和预测气孔的分布有很高的准确度。特别是微气孔;一般的软件需要把网格打得很细密才能侦测到微气孔的位置。而在CASTLE软件,由于每个网格都含有空气和金属,只需设置含气率百分比,也可以找到真空压铸下的微气孔位置。

真空排气道的设计

排气道的设计非常重要。它会影响抽气阀的关闭。由于关闭口需要锌液足够的动能,如果前沿的锌液呈现离散,不能推动顶杆把阀门关闭,继续向前的离散滴液会进入真空管道,造成堵塞。 因此在设计排气道时,要尽量拉长行程,和制造刹车效果,这样才能累积足够金属动能而又避免滴液过早前进,堵塞真空管道。

总结

由于锌合金压铸的各种特点,使用真空压铸不太容易,也不一定合适。但对于表面质量或内部致密性要求极高的产品,真空压铸可以提高成品率。FondVacuum是专用于热室机的真空压铸系统,能针对小浇口而充型时间很短的问题提供方案,对小型锌合金外观件特别有效。当然,这需要良好的流道和排气道设计、机器和周边设备,工艺参数的配合,才能达到最佳的效果。

16.27万

16.27万

16.38万

16.38万

6984

6984

1.36万

1.36万

7216

7216

7028

7028

1.09万

1.09万

1.08万

1.08万

9908

9908

1.29万

1.29万

1.04万

1.04万

7515

7515

9907

9907

1.16万

1.16万

2097

2097

9301

9301

7014

7014

7000

7000

2706

2706

1986

1986