文:邹智厚

摘要:结构件的生产在国内已经逐渐普及开来。而结构件的生产又离不开真空设备的使用。本文探讨了生产结构件时真空方面需要注意的若干问题,以期对结构件生产的厂家有所帮助。

简介:在制造、装配和使用过程中,压铸结构件必须达到或超过设计要求的机械性能。压铸结构件通常几何结构复杂,许多铸件的薄截面无法在模具中排气。汽车行业用到的一些结构件包括发动机支架、车架横梁、车身支柱、门板和减震塔。压铸结构件应在不“起泡”的情况下进行热处理以增强机械性能,并且应在焊接件中不产生气孔等缺陷。此外,这些铸件必须具有所需的延展性,以适应组装时所使用的自穿孔铆钉,并且在车辆碰撞试验中不出现过早断裂。

结构件的生产在国内已经逐渐普及开来。而结构件的生产又离不开真空设备的使用。本文探讨了生产结构件时真空方面需要注意的若干问题,以期对结构件生产的厂家有所帮助。

传统的压铸工艺生产中,滞留在模腔中的空气使得铸件无法获得稳定、高水平的机械性能。除了空气之外,所提到的“气体”还包含溶解在铝合金中的氢,以及汽化的模具或冲头润滑剂。气孔会降低压铸件的强度、延展性、表面质量、热处理性和焊接性。此外,不同铸件中卷气的位置、大小和分布通常是随机的,从而使得不同铸件的机械性能有很大的变化。今天的真空系统能够在合金填充模腔之前和填充过程中排出模腔中的气体,最大程度减少型腔里的卷气,从而生产出高质量的压铸结构件。

真空技术的优势:真空技术和设备,以及模具设计和工程,在过去的50年中稳步发展和改进。现在可以在生产环境中的模腔填充过程中达到非常低的真空水平(<50毫巴)。高流量真空阀和冷却块、模具中的密封方法、高性能真空泵以及可靠的数字/可编程真空控制和监控系统使这些高真空水平得以实现。高真空度可以大大减少或消除压铸件中残留的空气。

图1显示了真空技术的优势。左图是一个无真空(自然排气)的发动机支架压铸件。铸件横截面上的气体孔隙清晰可见。右图显示,在真空度小于50毫巴的同一铸件中,气体孔隙几乎不可见。金相横截面法是一种相当定性的方法,用于评估铸件中气体的数量。评估铸件中滞留气体的一种更为定量的方法称为“真空熔融试验”。在本试验中,待评估的铸件在密封的真空室中重新熔化。当铸件熔化时,铸件中的任何残留气体都会释放,真空室中的压力会上升。记录压力上升值,并通过气体定律将其转换为标准温度和压力下每100克铸件释放的气体体积(在STP下为cc/100g)。图1照片的标题列出了相应的试验气体含量。

真空度:在填充过程中,模腔中的真空度与铸件中测量的气体含量呈正相关(较低的毫巴产生较低的cc/100g。低于50毫巴的真空度通常产生10 cc/100g或更低的测量气体含量。测量气体含量为10cc/100g或以下的压模结构件可在热处理时不起泡,或在焊接过程中不形成气孔。

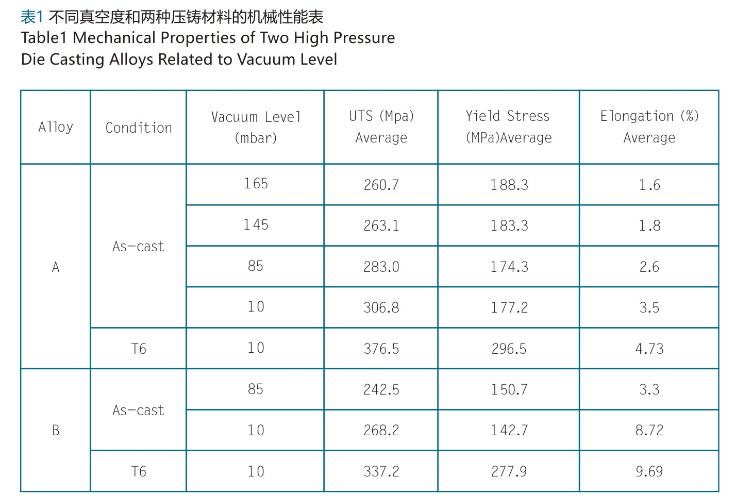

具有5-10%延展性的压铸件通常被认为是高延展性。填充过程中模腔的真空度会影响延展性(较低的mbar会产生较高的延展性)。表1显示了两种铝压铸合金(A和B)在填充过程中不同真空度下的压铸件的延展性。

根据表1所示的数据,合金成分、真空度和状态(铸态、固溶处理和时效硬化)明显影响延伸率。较低的真空度(较少的cc/100g气体含量)增加了延展性。模具的设计,特别是模具中使用真空阀还是冷却块,会极大地影响模腔内的各种真空度。与冷却块相比,真空阀对气流的阻力要小得多。因此,较低的真空水平通常可以通过在模具上使用真空阀实现。或者,可以在模具中设计多个冷却块,以达到真空阀所能提供的气流性能。

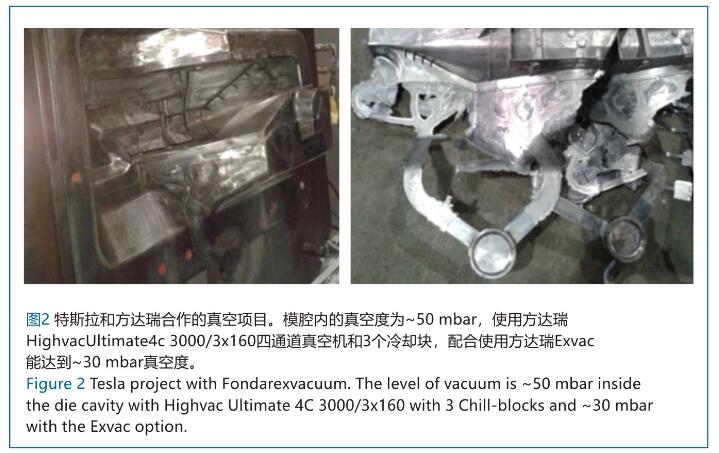

实例:特斯拉使用3'200吨和3'800吨压铸机生产一些结构件。生产的挑战是如何实现型腔的高真空度,从而生产高质量的铸件。图2显示了设备上的模具和铸件。

图2。特斯拉和方达瑞合作的真空项目。模腔内的真空度为~50 mbar,使用方达瑞HighvacUltimate4c 3000/3x160四通道真空机和3个冷却块,配合使用方达瑞Exvac能达到~30 mbar真空度。

真空方面需注意的问题:高真空的实现,除了需要强大的真空设备外,为了能够稳定的生产并实时准确的检测真空状态,真空机的若干功能必不可少:真空度的读取、记录以及读取的时间和位置;真空通道是否通畅的监测;抽出气体体积的监测及报警。如果缺乏必要的监控措施,则可能对生产造成较大的损失和浪费。

结论:压铸结构件质量要求较高,必须采用真空技术配合生产。其好处是获得更高的质量和更好的机械特性。50mbar左右的真空度可以使产品具有较高的延伸率和较好的机械性能。采用3个真空通道(冷却块)和1个料室抽真空(特斯拉实例)的工艺,对压铸结构件的生产实现了良好的效果。真空设备应该具有若干必须的监测功能,以便稳定持续的生产和监控并避免生产的损失。

作者介绍:

Jerald Brevick,俄亥俄州立大学,教授

邹智厚,方达瑞中国总经理,工学硕士,MBA

16.53万

16.53万

16.64万

16.64万

7145

7145

1.38万

1.38万

7414

7414

7185

7185

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7678

7678

1.01万

1.01万

1.18万

1.18万

2301

2301

9445

9445

7208

7208

7179

7179

2891

2891

2171

2171