此项研究工作的目的是将金属融化的压铸流程,向气体喷射流程的过渡,气体喷射技术已经在塑料注塑成型领域进行成熟应用。使用气体喷射技术,可以形成压铸流程中的腔体。尤其在铝融化路程中,这种技术应当继续发展并在工业生产的环境下完善。

1、 介绍

随着铸件对于生产量持续增长的需求以及对于生产节拍和成本持续降低的要求,气体喷射这一特殊流程技术展示出了强大的潜力。这一技术可以实现,不进行前后储存流程,直接在铸件中形成腔体,而目前所使用的抽芯技术则不能实现这一点。同时气体喷射技术具有降低凹陷以及延迟的特点。气体喷射技术能提供更大更新的制造空间,在铸造大型厚壁,更高铸件结构时,气体喷射技术能够缩短循环时间,这也展示了这一技术新的运用空间。

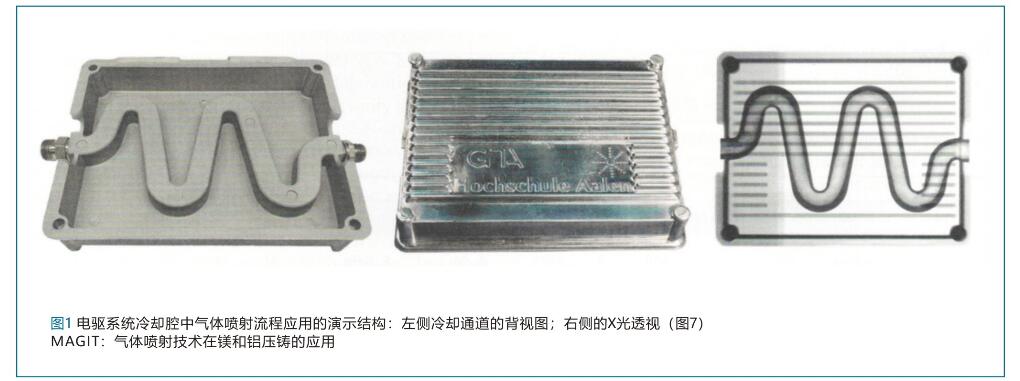

气体喷射技术面临的一个挑战是延长气体喷射器的使用寿命。下文中,为了气体喷射技术设定了一个演示工具,能够展示其在电子工程系统冷却通道上的应用(图1)。一条通过气体喷射形成的波浪形管路就是冷却通道。经济及能源联邦部长推行的在“中产阶级中心革新项目”中发布的,对于气体喷射技术在铝铸体应用的发展研究项目,开发出了一个能够满足工业生产流程要求的气体喷射系统。本刊描述了主要的几项关于气体喷射技术在压铸生产流程新的发展以及测试系统的检测结果。整体系统的成果发展得益于TIK-塑料技术研究有限公司以及Haas金属铸造有限公司的联手合作。为压铸行业开发的新气体喷射系统将在Aalen高校进行项目阶段测试后,首次在Haas金属铸造有限公司的工业生产环境下进行使用。这项研究和开发项目是由联邦经济和能源部 (BMWI) 在"中央创新方案"框架内ZF 4113803 Ko6 和项目承运人 AIF 项目有限公司所要求的。负责本公共服务的内容作者是贝尔。

2 、气体喷射系统

为了开发金属熔体的气体注入过程的可重复生产性, 以及开发适用于工业应用的设备, 已定义了该装置的如下规格:

-系统最大的反应时间为5ms

-气体的准备直接在喷射器中进行

-气体喷射器的液压确认

-气体喷射装置原件以及喷射器,闸阀的使用寿命较长

-此技术应用于工业生产环境下时,能够满足相关的安全要求

-在压铸设备中,气体喷射装置作为一个附加装置使用

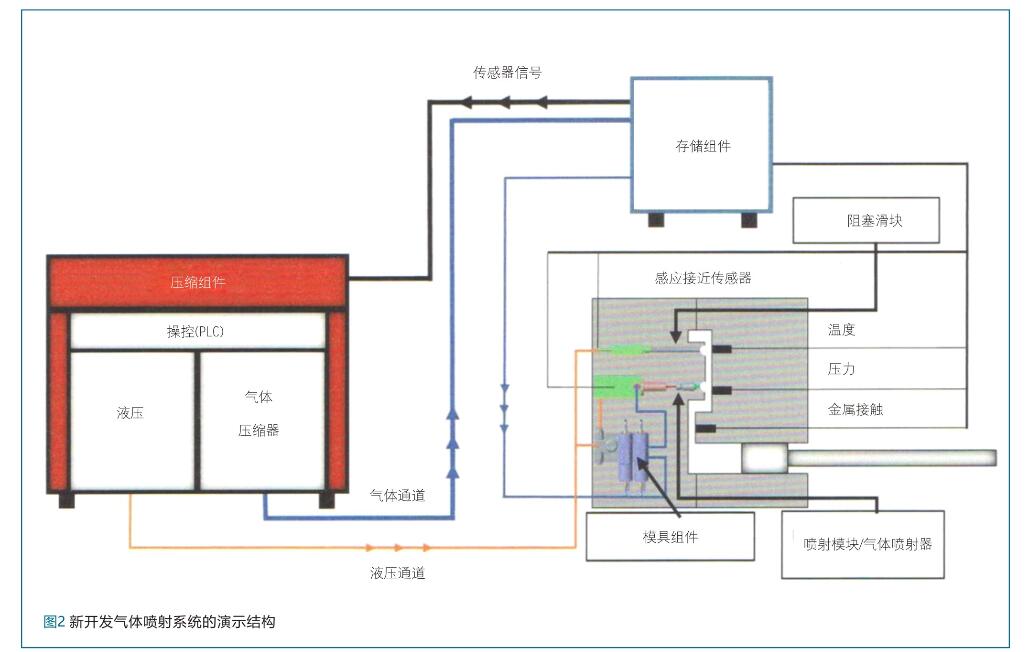

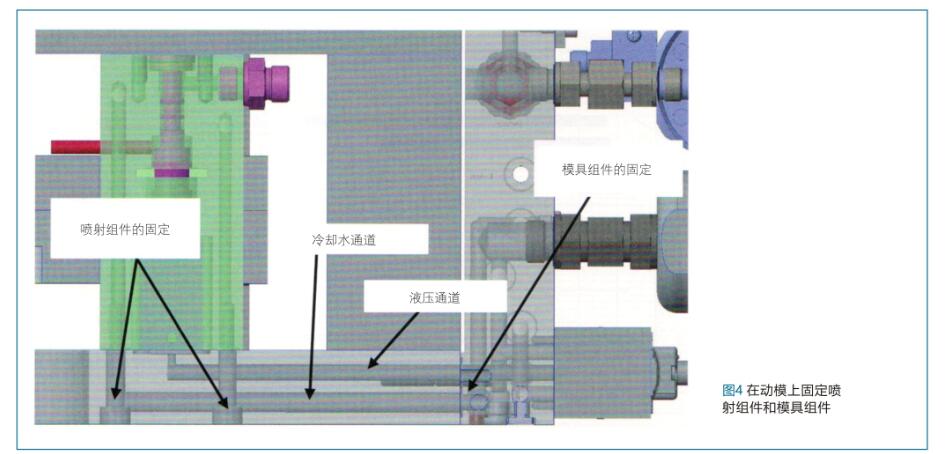

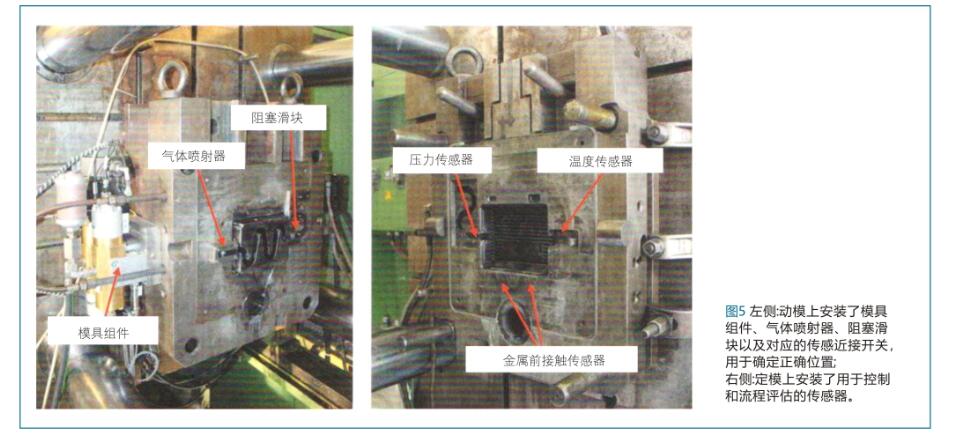

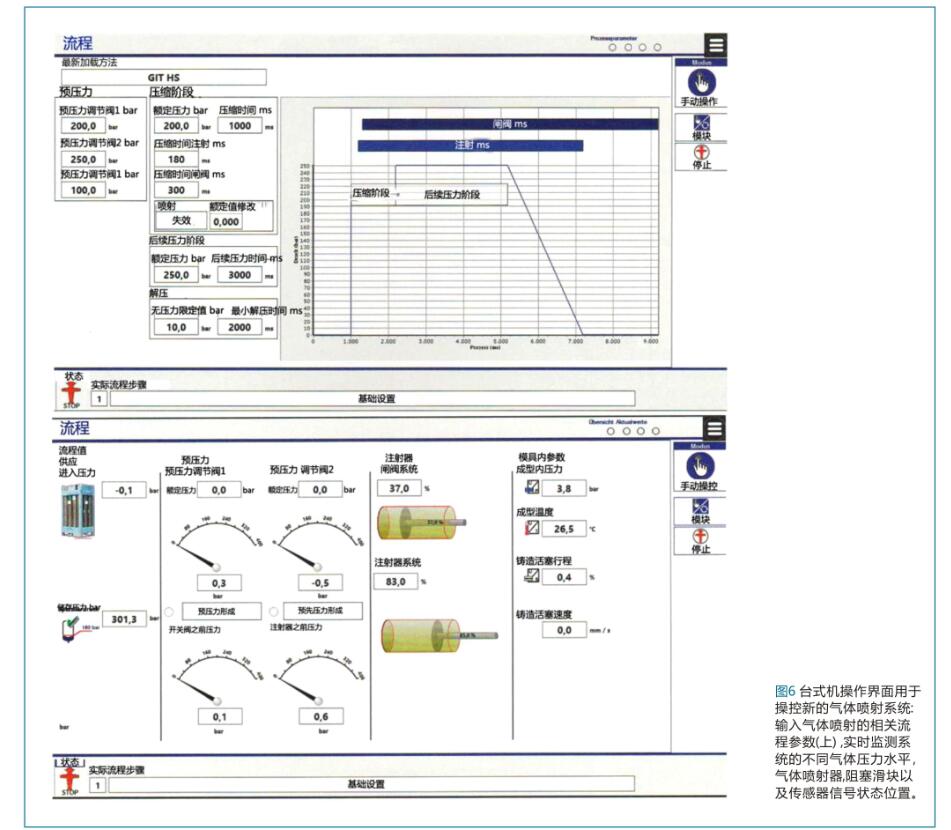

开发的气体喷射系统由四个基本组件组成 (图 2)并且组件之间互相连接。它的核心组件是一个压缩组件,也是设备的心脏部分, 并对气体和液压机构进行控制。存储组件靠近铸件, 以缩短到达铸体的距离。喷射模块安装在动模上,承担着气体供应,形成冷却通道的功能。根据气体喷射系统的特点, 压缩组件以及存储和模具可以安装在原有压铸设备上,而不用重新改装 (图 3)。气体喷射器的驱动由喷射模块提供, 直接安装在模具上(图 4)。这个组件将所需的表面传感器,以及两个电感式近接传感器通过相应的放大器转接到 PLC 控制内,并固定在内存模块中。在压铸型腔内, 两个金属前接触传感器 (MFKS) 是气体注入过程的基础。使用该信号, 在预设的滞后时间点将启动气体注入。其他传感器将进一步对气体注入过程进行监测和评估, 同时安装在固定的半个模具(图 5) 中。通过电脑对注气过程进行了控制和流程监测, 并输入注气工艺参数同时分析参数, 使操作人员能够使用综合测量系统实时评估注气过程 (图 6)

3、测试结果

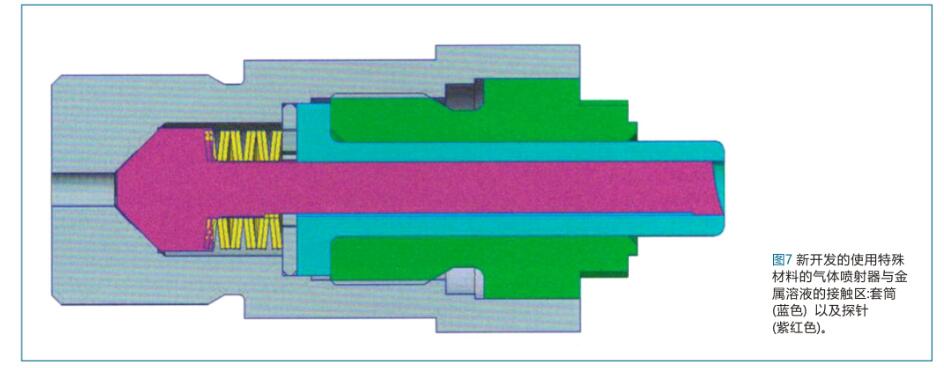

在 Aalen 大学铸造实验室中的冷室压铸设备 GDK750 采用新的注气系统进行的测试系列中, Aalen 大学的研究重点是整个系统的测试以及在各种领域预先选择出的特殊材料,在气体喷射器原件中与熔体接触的情况(图 7)。#p#分页标题#e#

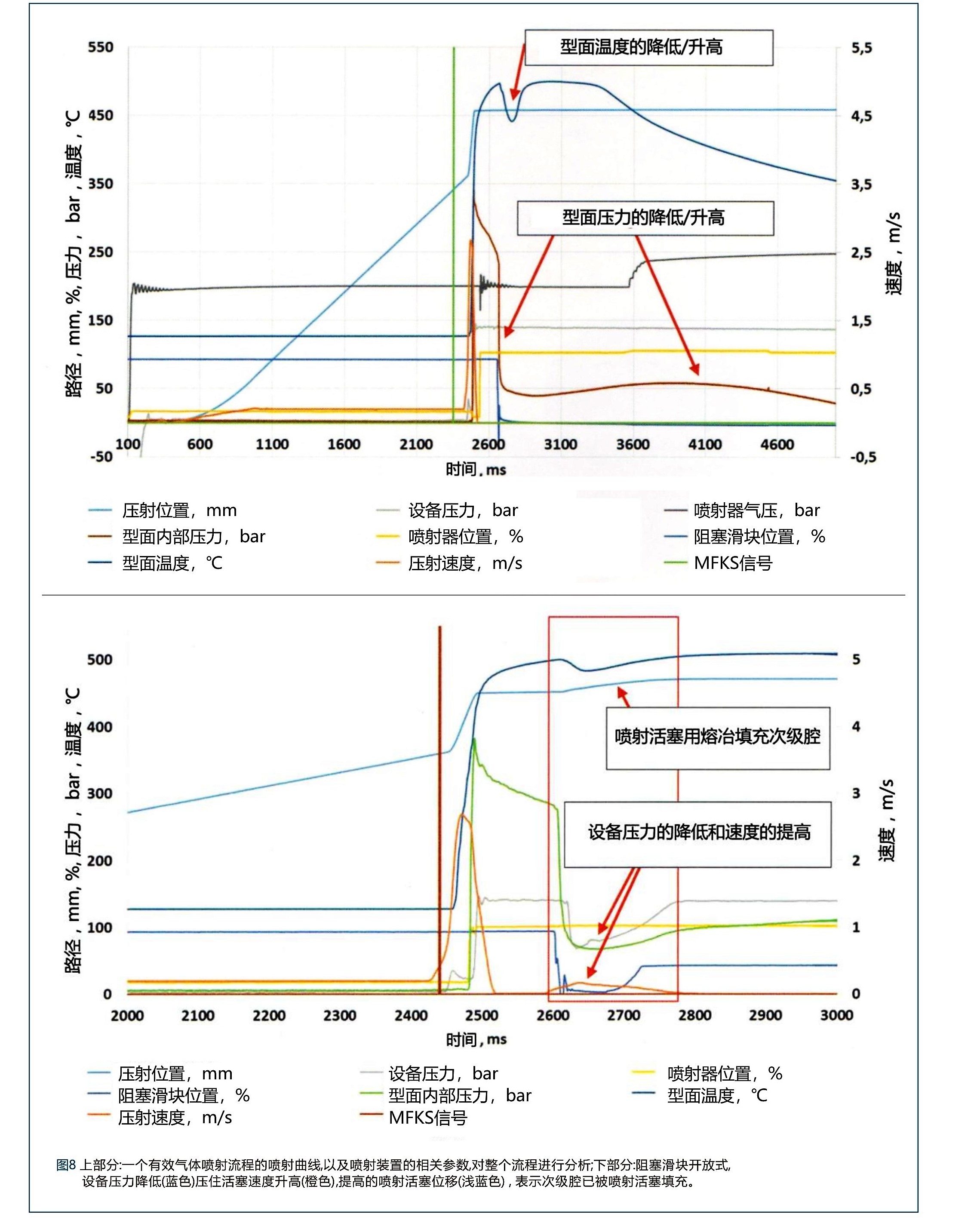

这些材料应该具有使用寿命长的特点,并在喷射器内能够实现各自的功能。目前可以确定两种材料, 能够经受铝熔体的压铸过程。使用陶瓷材料可以实现,小批量范围内完成喷射而不影响铸体强度。在这种情况下,无法检测到喷射器内铝对其腐蚀的情况, 从而限制了气体喷射器的功能。随着第二种特殊材料使用涂层钢的形式, 可以产生更高的件数, 而不对喷射器造成任何故障。相应的注气典型喷射曲线显示图如图8所示。

该曲线可用于分析气体注入过程是否已经产生空心吹气通道。检测成功的标志是安装在喷射器和阀门上近接感应传感器的信号。此处指的移动必须是一个快速连续的开放过程,100%在喷射器上0% 在阻塞滑块 (如喷射曲线显示 (图 8)上显示出来。一个成功的气体喷射过程的另一个标志是型腔表面温度和内部压力传感器的曲线变动。在图中可以看出, 通过拉动阻塞滑块释放次级腔后, 模具内部压力以及模具温度突然下降随后再次上升。通过次级腔体的开口处释放的多余金属, 铸件在模具表面的顶部收缩, 然后再由元件内的气体压力上升, 在模具表面压力形成形变。如果保持压射活塞与次级腔之间没有液体连接, 铸件活塞不填充, 注气过程完成。

4、 可重复生产性。

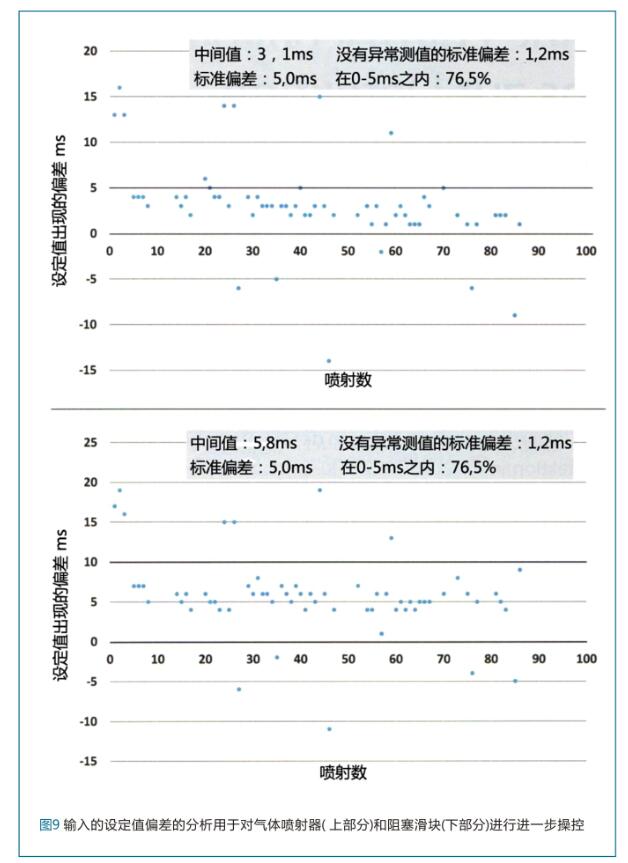

橘色项目中,由于过程窗口与气体喷射设备的通道非常狭窄,并不能确定流程的可重复生产性。喷射器的可重复生产控制和正确的开度是最重要的标准之一。如图9中所示,该系统的反应时间是由喷射器和阻塞滑块中所输入设定的延迟时间所决定的。因此, 显示的数值表示设定项的偏差。等效于喷射器的驱动偏差, 次级腔的可重复生产释放是流程中的一个重要标准。由于异常的产品数量较高,在5毫秒的偏差内才能达到标准。在这个范围内的变动是不明显的, 从相应的拍摄曲线中不能显示出来。在测量值获取中是否存在错误以及实际值的准确性则需要在进一步测试中确定。

与喷射器设定值的偏差相比, 阻塞滑块的平均值比喷射器高 3 ms。其中,必须明确,在运动时阻塞滑块必须使用设置一个大致的位置,直到锁定阀的运动调试完成后。摩擦点的比较过程是很有趣的。对比数值和所展示的喷射轨迹相同。当比较10毫秒内标准偏差和周期数时, 也同样会显示这一点。流程中的潜在影响尚不能确定。然而,在记录测量值时会明显出现系统错误。

5讨论

铝压铸工艺中的气体喷射技术, 在合作伙伴的帮助下, 将会实现生产准备过程中的关键步骤。特别是, 喷射器的使用寿命已经得到长足发展。气体喷射系统为铝压铸工艺的应用提供了必要的可重复生产性, 特别是生产准备过程中。利用该装置, 在项目的进一步过程中制造的模具, 在实验室条件之外的过程,Haas金属铸造有限公司的压铸中首次应用。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875