汽车结构件的开发过程

激烈的市场竞争要求汽车厂商开发更多的车型,时间和成本压力快速增加,因此,要求产品开发周期越来越短。汽车行业的结构设计,只能通过模拟方法比如FEM进行功能设计。在制造阶段,通常应客户要求,才会对制造工艺可行性进行评估。在这一评估阶段,合理的设计变更其实很难实现,并且总是伴随着高昂的时间和费用成本。

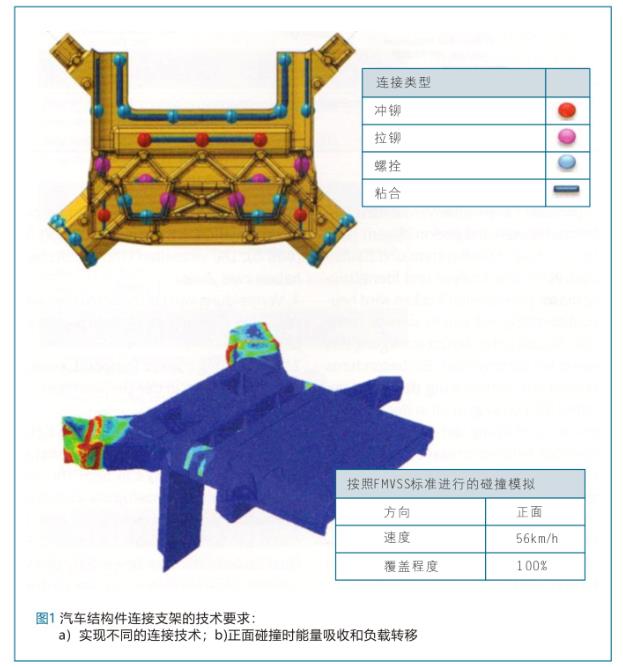

例如汽车结构件“连接支架”和“减震塔”就体现了在产品开发过程中,早期识别生产工艺限制方面,铸造过程模拟和模拟优化的系统集成情况。连接支架是汽车车身结构中纵梁碰撞荷载路径的重要组成部分。基本要求是四种连接技术与其它其他部件的可实现性,并符合FMVSS标准中对于正面碰撞负载情况的要求(见图1)。客户通常在产品达到设计要求之前,不参与这一过程。

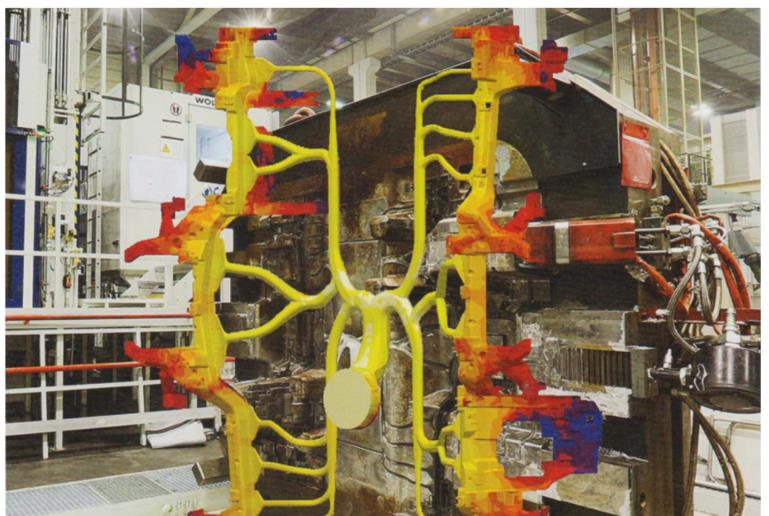

由于底盘结构件的形状复杂以及生产批量较大,决定了运用压铸这一工艺生产方式。在传统的产品开发过程中, 在将功能性几何形状转化为铸件时,已经考虑了压铸工艺所需的传统设计和构造规则(图2)。使用FE模拟软件可以在很大程度上实现对特定要求的验证。设计出的压铸部件进行运行负载情况或功能需求曲线的模拟验证。应要求,在少数情况下会对可制造性进行详细的分析和评估,但通常是在客户确定后。

在工艺开发过程中制造工艺主要取决于客户对于零件要求的理解。在铸造过程模拟所支持的工艺和模具设计过程中,非常多的后续设计变更被作为建议提出。但是在大多数情况下,这些设计变更仅部分可实现,而且总是伴随着高昂的时间和费用成本。工艺开发通常以客户确认工艺可行性,以及确认加工昂贵的模具及生产设备结束(图3)。其结果通常是生产过程不太稳定,透明度低,启动时间长,而且开始时废品率较高。

在产品开发过程中,客户所进行铸造过程的多种可能模拟,与已有的模拟功能验证方法的结合,使得能够及早研究和考虑到工艺对产品特性的影响。这种模拟产生的结果是做出安全决策和设计出稳定产品和制造工艺的基础。

摘要

轻型结构对汽车行业压铸工艺中的产品和工艺开发提出了越来越高的要求。这是由于产品开发周期越来越短,以及结构件的功能集成度和复杂性越来越高。用于铝和镁压铸的复杂技术工艺和模具的宗旨是,成本和资源高效,以及从工艺上可以保证对铸件质量的要求。铸造过程模拟很长时间以来都是产品设计和工艺设计被认可的工具。

以通过铝压铸制成的结构件为例,展示了自动化新方法如何比以往更好的支持实现以下要求:

> 快速的产品和工艺开发

> 着眼于质量,产量和成本的最佳工艺和模具设计

> 具备最大程度质量可重复性的稳定工艺设计

自动化技术在确定可量化目标和关键生产变量,及其波动范围,以及相关质量标准方面,为现有的铸造过程模拟模拟试验进行了补充。从而在整个开发过程中,为同时进行现代压铸件优化提供了潜力。它能够找到具体的生产技术方案,确定最佳折衷方案和稳定的工艺窗口。从而使得铸造厂在质量和经济性方面具备有效进行产品和工艺开发的基础。

工艺和模具设计优化

压射室对于气孔率的影响#p#分页标题

卷气或是收缩造成的气体孔隙是导致结构件不合格的主要原因。这一缺陷会直接导致在热处理过程中产生废品,并且对产品在连接技术方面的要求,比如可焊接性和可铆性产生负面影响。在充填过程中,通常大面积和薄壁结构件会因此出现巨大的熔体温度损失。其后果是出现流痕和表面问题,直至无法接受的产品关键连接区域出现冷料。

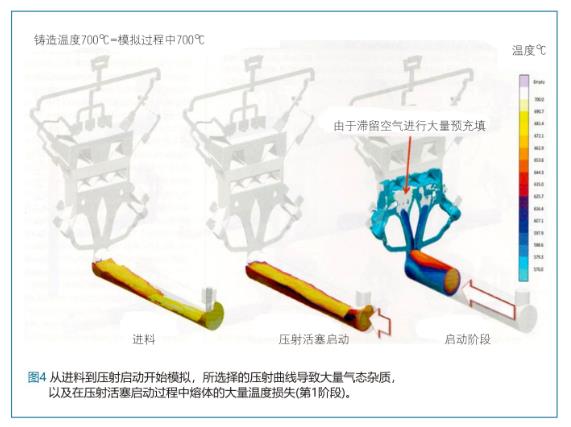

因此,在工艺开发和铸造技术设计方面,要争取在避免产生卷气和过度温度损失的情况下,实现最佳充填。这一潜在风险的分析和识别如今通常在考虑了残余压力的情况下,通过合理简化过的产品模型来进行。对压射过程的进行相应的工艺设计是避免卷气的重要工艺手段(图4)。错误的压射工艺过程设置会立即导致空气被困在压射室中,随着活塞的进一步运动,这些空气被压入到产品中。

下面的例子展示了使用新版本的模拟软件Magmasoft 5.4,并运用自动技术的新方法对进料和压射曲线进行系统分析和优化(图5)。这一模拟研究有两个目的:

1. 在加料和启动过程中避免卷气。

2. 避免压室中的熔液出现大的温度损失。

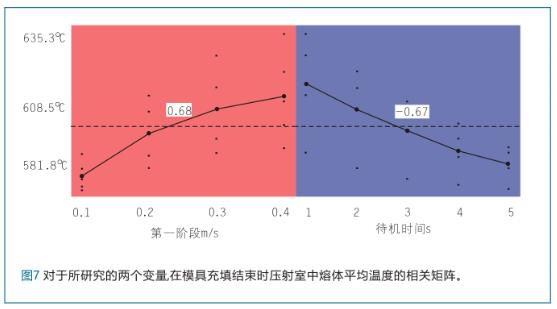

为此,第一阶段的活塞速度以0.1米/秒为间隔,范围在0.1米/秒和0.4米/秒之间,同时进料过程之后的待机时间以1秒为间隔,范围在1秒和5秒之间变动。对模拟试验方案进行评估的一个质量标准是充填结束时型腔中熔体的平均温度。由于问题的复杂性,对型腔中潜在气态杂质的评估基于3-D结果。

进行系统模拟过程分析的一个重要组成部分是有效简化模拟模型。在上述示例中,复杂的结构件以及溢流和排气系统被相同体积的简化几何形状所代替。 因此,对于上述的模拟试验方案,仅计算模具无加热周期下的充填情况。 Magmasoft 5.4能够进行有条理的模拟统计分析,从单一模拟开始, 通过模拟试验方案(实验设计, DoE), 最终运用发生算法进行自动优化。由自由度所产生的模拟试验方案的20个实验进行全因子分解计算。

图6显示了实验计划, 与位于0.1至0.3 m / s之间恒定压射活塞速度的一些组合情况下, 不同待机时间的比较情况。由于过渡到压室的压射行程过早关闭, 熔体在压室的静止时间会导致出现压室之中产生气态杂质的不同潜在风险。活塞速度为0.2 m / s,待机时间为2秒的组合使得积聚熔体前端的空气连续排出,从而避免了压室中积聚空气。基本上可以看出,对于每种活塞速度都存在一个合适的待机时间,这一时间条件下可以在压室中产生可接受的充填曲线。但是,活塞速度的提高往往会增加产生气态杂质的风险。

通过相关矩阵,可以定量评估压射速度和待机时间对压室熔体温度损失的影响(图7)。 正如所预期的那样,两种变化的过程变量和熔体的平均温度之间存在明确的相关性。最快的参数组合(1s的待机时间, 0.4 m / s的活塞速度)和最慢的组合(5 s / 0.1 m / s)之间,浇铸室中熔体温差可以达到55 K。 模具充填结束时,加料温度为700℃的情况下, 压室温度损失至少为66K。这适用于最短的待机时间和最高的活塞速度。

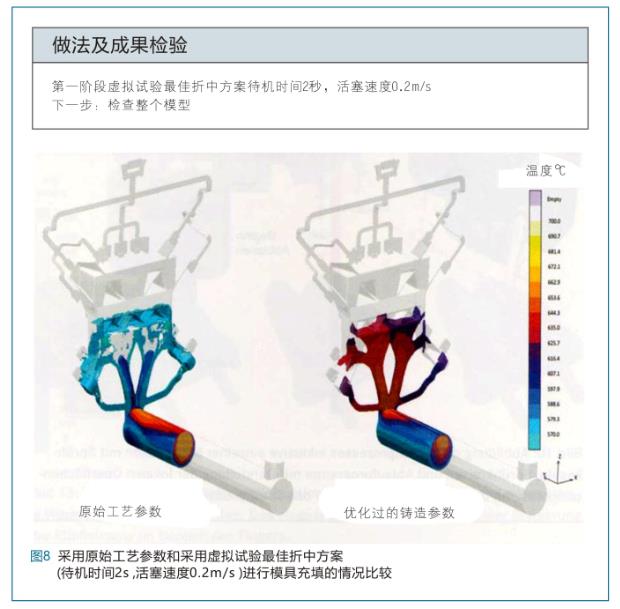

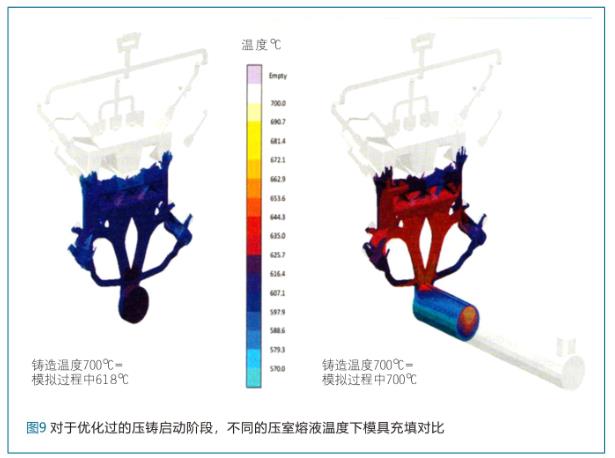

实现期望目标的最佳折衷方案为待机时间2s,活塞速度0.2m/s。这些参数被放到更复杂零件形状的整体模型中进行检验(图8)。其结果与原始方案进行比较。优化的工艺设置显示空气从压室通过产品型腔进行均匀输送。压室中的温度损失直到模具充填结束时约为90K。图9比较了优化过的工艺设置和原始工艺参数设置的压室简化模拟模型。这两种模型几乎相同的充填行为证实,原始压室的较快模拟模型同样适用于压铸技术的上游开发过程。为了详细分析或优化压室的工艺,可以根据需要扩展模拟模型。

喷涂工艺的优化

结构件的特点是拥有大面积,复杂的薄壁几何形状,并结合部分用于支承点和螺纹的厚壁区域。最小的脱模斜度和对产品表面质量的高要求是喷涂工艺面临的特殊挑战。首先必须避免由于传统水基喷涂形成的热冲击对模具造成的过早损坏。

Magmasoft 5.4一项新的可能性是可以详细优化喷涂过程。与对模具组件进行变形评估或是对寿命进行优化,针对冷料,孔隙和粘模这些问题,同样可以对模具表面温度进行详细分析或是对单个模具区域湿润程度进行评估,来优化铸件质量。

结构件的模拟模型被扩展为喷涂过程的真实反映,包括带有喷雾锥的定向喷嘴,喷雾环和顺序程序(图10)。

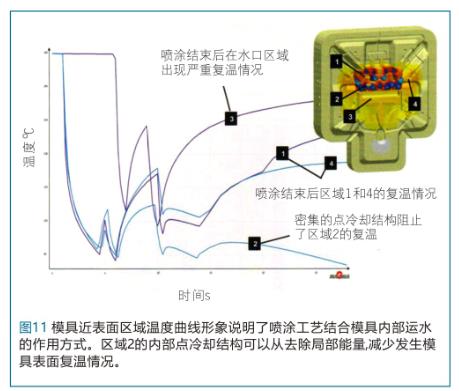

近表面区域温度测量点的评估,说明了与内部模具运水相结合喷涂工艺的作用方式(图11)。从理想的均匀起始温度开始,通过喷涂,区域1和区域4表面能量释放之后,存储在模具中的能量对表面进行再加热。特别是在靠近水口的区域3,在整个周期过程中出现明显的温度滞后现象,由此产生的热裂纹会带来模具过早损坏的风险。区域2的内部点冷却结构可以去除局部能量,减少发生模具表面复温情况。

定量评估模具温度

在使用微量喷涂工艺时,进行合适的模具运水设计非常重要。由于通过喷涂介质只能释放极少量的能量,通过熔体所带来的大部分能量必须通过内部模具运水导出。

达到最佳模具运水效果的要求是多方面的,有些甚至是互相矛盾的。模具运水设计在确保达到所要求的铸件结构质量的同时,还需实现最小周期时间,最小模具负载,以及在保证输入能量最小的情况下进行可靠模具充填。

这种多重目标冲突只有通过对复杂模具运水的局部作用以及它们在实践中对可用控制变量(运水介质温度,流速)的量化才有可能解决。图12显示了在一个复杂运水镶件中用Magmasoft 5.4所做的集成流动模拟。流量计算可以同时进行,也可以与模具充填模拟分开进行,除了与流动方向,速度,压力和温度相关的结果之外,首要的是提供熔体接触面位置的局部有效传热系数。

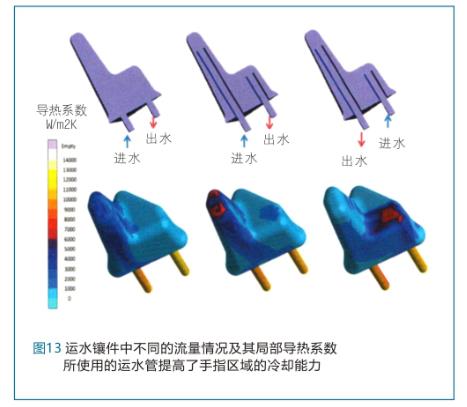

这种扩展过的工艺理解允许对任何模具运水进行系统的,自动的评估和优化。 目标可以包括工艺设置以提高产品质量,对工艺时间(周期时间)施加影响,以及减少模具负载和进行能量平衡评估。在这种情况下,模具运水的几何形状和位置,以及所有工艺条件都可以作为自由度而发生变化。图13以传热系数为例,显示了运水镶件中不同流量情况对局部冷却能力分配的影响。在手指区域,通过使用运水管来引导流动使得冷却能力如所期待的得到提高。

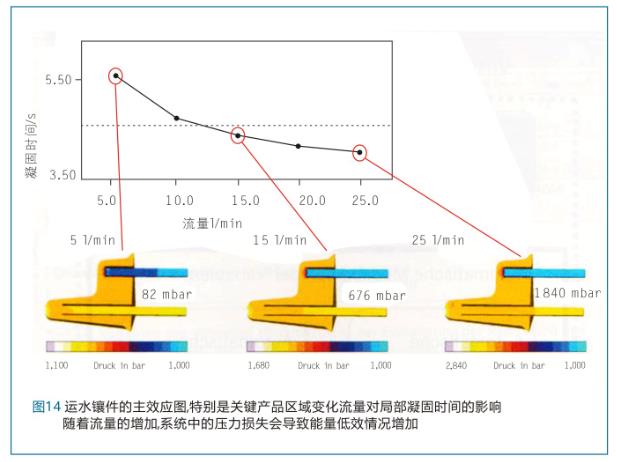

为了评估工艺稳定性,在模拟试验中研究了不同流量(5升/分钟至25升/分钟,以5升/分钟为单位增量)对关键产品区域局部凝固时间的影响。图14中的相应主效应图显示了随着流速增加,凝固时间非线性减少。对不同流量的运水镶件压力分布的详细评估解释了原因。随着流量的增加,系统中的压力损失增加,从而导致低效情况增加。

模具热平衡

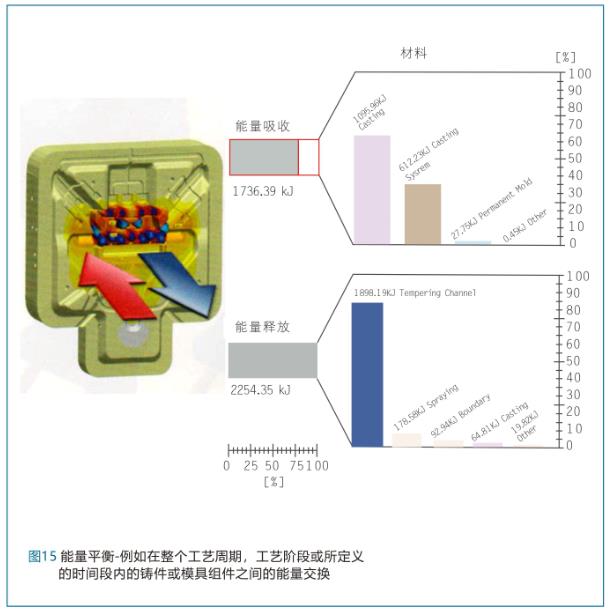

利用集成在Magmasoft 5.4中的能量平衡分析模块,可以评估模具的热平衡以及整个系统的热稳定性(图15)。 借助直观的一览表,可以在整个工艺周期,单个工艺阶段或精确定义的时间段内分析和评估所有材料或材料组(例如铸件,铸造系统,模具组件)之间的能量交换。例如,整个工艺周期中,可以直接比较通过模具内部运水和外部喷涂所导出的能量,以提高能源和成本效率。

压铸过程模拟的经济和高效应用取决于以灵活有目的的使用工具箱的形式来运用这些多种可能性。对于工艺设计的每个阶段,都要求模拟能做到“尽可能简单, 如有必要详细描述”。Magmasoft的自动技术方法支持具体问题的系统处理和具体制造解决方案的确定。对于变量或工艺设置的系统研究,建议简化或粗略化模拟模型,并在确切模型上验证所确定的解决方案或其替代方案。

稳定性产品和工艺

除了资源和成本有效性这些目标之外,达到规定质量要求所需工艺的可靠性对于结构件是绝对排在首位的。为评估所开发铸造系统的稳定性并设定标称工艺参数,模拟模型中补充了关键生产参数及其波动幅度。专业技术人员将不断变化的自由度以及评估成功的质量标准定为目标。对得到的模拟试验方案或工艺窗口的研究完全在Magmasoft中自动进行,无需用户进一步干预(图16)。

为了便于评估铸件质量,铸件节点的模拟模型补充了所谓的评估区域。这些评估区域在特别感兴趣的区域, 检测所计算出的质量标准。在这一例子中,涉及到功能上关键的, 厚壁的下连接点(评估区域1)或者对于模具充填非常敏感的薄壁区域(评估区域2)(参见图17)。 根据经验,计划标称工艺的铸造曲线包含了模具充填结束时铸模活塞的减速运动, 以避免毛刺形成(参见图17中的压射曲线)。

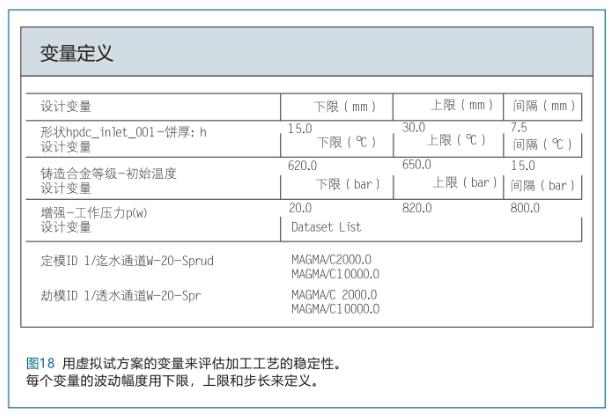

在下一个步骤中,模拟模型补充了对于研究至关重要的过程变量及其波动幅度,也就是相关工艺窗口。在目前情况下,主要涉及进料量(在模拟模型中定义为压力剩余厚度),浇铸温度变化+/- 15°C,增压(第三阶段)以及功能关键性的厚壁的下连接点区域冷却点的强度变化。变量具有一个下限和一个上限以及一个间隔步长。定性参数或形状变化参数可以定义为变动的,活跃的或非活跃的(参见图18)。

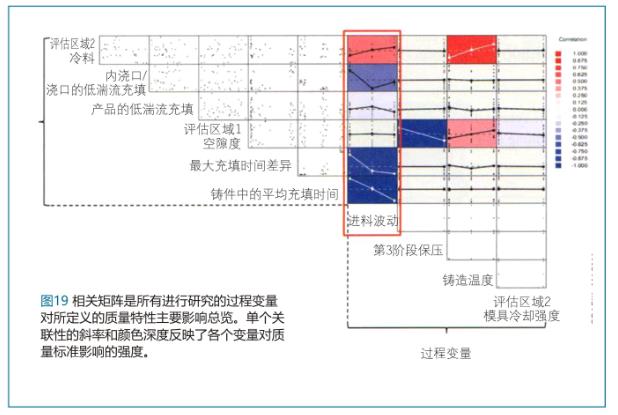

对于铸件节点,模拟试验方案特别是工艺窗口的所有可能变量都被做了完整的分析研究(全因子分析)。 图19所示的相关矩阵是所有主要影响因素的汇总,即针对结构件所要求的质量标准来进行研究的过程变量之间的依赖关系。 Magmasoft提供的所有结果均可作为模型中的所有材料(铸件,铸造系统,模具)的质量标准来使用。

使用统计学方法对所有变量进行定量比较, 提供了没有主观因素影响的可靠结果。单条图线斜率越大,颜色越深,表明针对相应质量标准所考虑的参数的影响越大。对于铸件节点,精准配料工艺对于所有相关质量标准的意义一目了然。原因在于铸造曲线随着进料量的变化而变化。过小的充填量会将整个铸造曲线(开始,第二阶段加速和减速点)移至较早的时间,这样一来,减速点将从模具充填末端移至产品中。其后果是充填时间的大幅度延长,相应地存在出现流痕和冷料的风险。过大的充填量不可避免地导致铸造曲线移至更晚的时间,由此在最坏的情况下,减速程序不再起作用,从而存在产生溢料和毛刺的高风险。

通过对过程变量进行系统的模拟分析,真正工艺方面的知识可以在大大早于浇铸生产出首个产品的时间产生。当然,全面的模拟过程分析比单次模拟运行需要更多的时间。另一方面,这样的研究在实践中根本不可行或不经济。模拟试验得到的结果能够支持稳定工艺的设计并确保生产顺利开始。

整个工艺链的评估

对结构件进行可靠的质量预测不仅需要对模具和工艺技术进行合理设计,还需要对整个工艺链加以考虑。对结构件进行可靠的特性和变形预测,特别地将涉及到从压铸模具中取出铸件之后的工艺步骤。

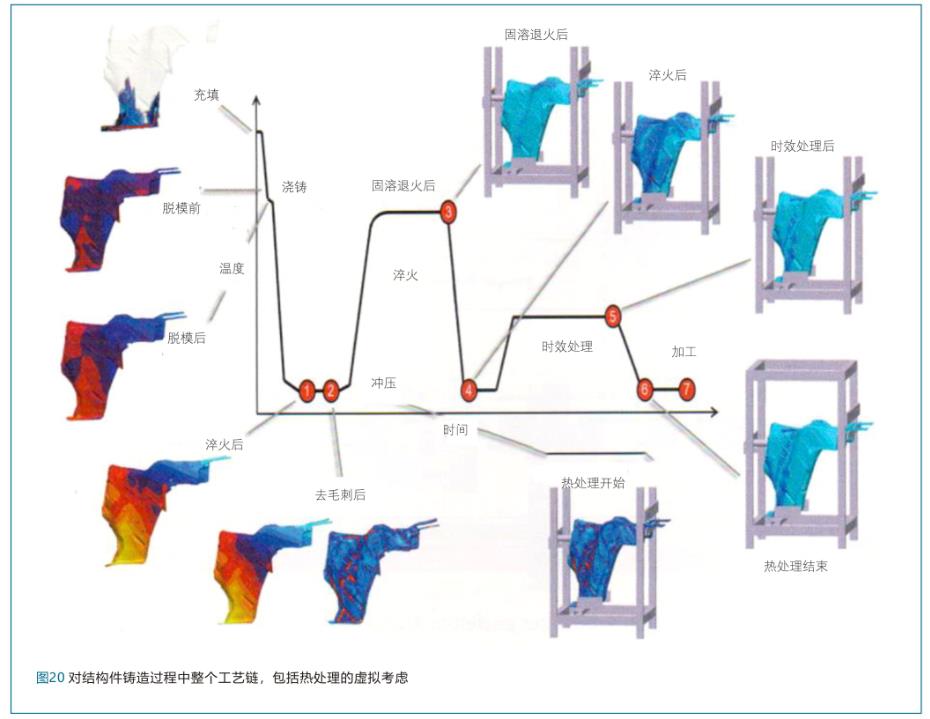

图20清楚的展示了铝制减震器支架, 在整个工艺链中从浇铸到热处理进行特性和变形预测的情况。运用Magmasoft,生产过程中出现的产品内部应力和由此产生的变形可以在工艺链的任何时间点进行计算和评估。设计阶段潜在风险的早期识别,使得能够实施具有所有可用自由度的防范措施。这些防范措施可以是产品设计变更,模具预防性形状调整, 或者热处理工艺的设计调整。如何在热处理时从工艺上保证变形位于所要求的公差范围内的, 对于复杂的大表面积的结构件来说是一个巨大的挑战。一般情况下,从设计热处理机架开始,直至第一个铸件完成加工到达热处理装置,这一过程通常的特点是不断试验和出现错误。相比之下,模拟热处理试验早在规划阶段就已完成优化了机架设计。

变形预测的前提条件是计算工艺链中每个时间点的局部内应力和有效塑性应变。在这一过程中应考虑到所有相关的工艺步骤:产品凝固和脱模,淬火,浇排系统的分离,加热,固溶退火,热处理过程中的淬火和回火,直至考虑最终的机械加工。图21显示了传统的T6热处理后,包括固溶退火,淬火和回火,结构件的变形情况。运用Magmasoft进行热处理模拟使用的是与温度和应变率相关的蠕变模型,这一模型考虑了特别是在固溶退火过程中产品由于重力而承受的负载,以及由此导致的变形。

在整个加工过程中,用软件预测的局部塑性应变和内应力,扩展和完善了在模拟CAE功能分析之前对结构件的状态描述(图22)。根据凝固过程中的局部塑性应变,可以识别铸造材料不可逆的预损坏区域。热处理后显现局部冯·米塞斯应力的区域补充了FE碰撞模拟的载荷谱。来自功能模拟的高负载与局部降低铸件特性的不利叠加会使得碰撞过程中的故障发生的风险增加。

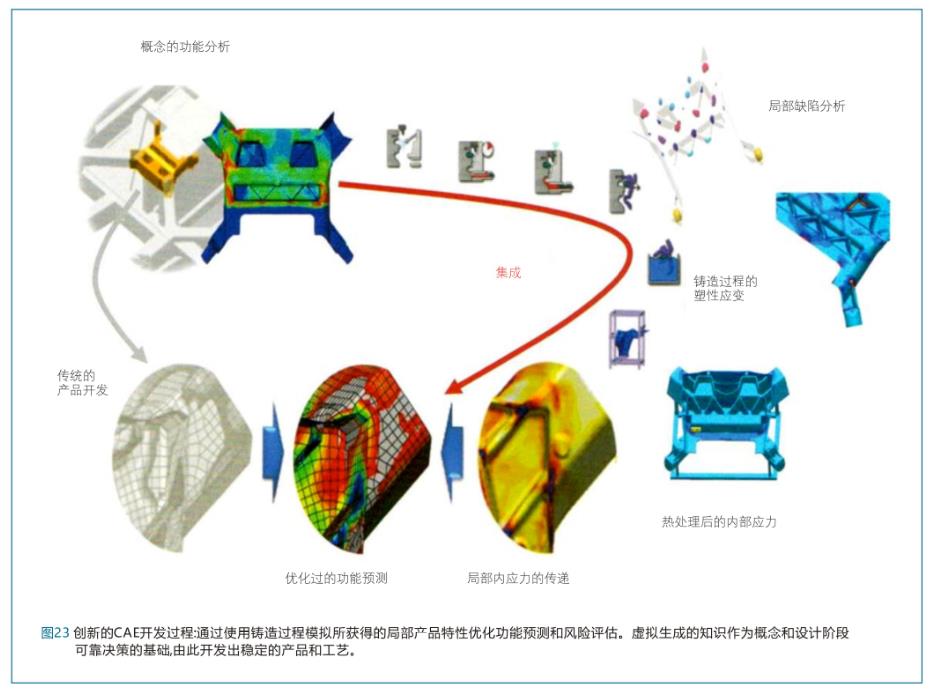

将计算出的加工过程中产品的局部特性系统地集成到产品概念开发的模拟功能和风险分析中,可以实现更准确的预测。模拟生成的铸件加工参数和质量特征之间关系的系统知识使得能够通过早期决策来设计出更稳定的产品和加工工艺(图23)。

总结

运用Magmasoft进行有条理的模拟实验或自动技术,是压铸过程中的一种开创性方法,旨在通过对工艺的透明和定量理解,以优化和稳固的方式设计模具和加工工艺。 除了确定具体的加工技术解决方案之外,新的方法还可以确定铸造厂追求质量和成本效益的最佳折衷方案。 几乎没有任何经济或生产风险,即使对于复杂的问题,也可以早在计划阶段就产生有关铸造生产参数与铸件质量特征之间相关性的系统知识。

早期防范性决策能够支持产品开发人员和铸造专家设计出稳定的,经济高效的资源节约型产品和工艺流程。在规划阶段就应用这种模拟生成的知识已经形成了CAE开发过程的基础,在这一开发过程中,设计师和铸造厂可以同时优化产品和工艺。

17.46万

17.46万

17.56万

17.56万

7513

7513

1.43万

1.43万

8066

8066

7631

7631

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8098

8098

1.06万

1.06万

1.2万

1.2万

2962

2962

9795

9795

7842

7842

7831

7831

3539

3539

2761

2761