文:重庆长安铃木汽车有限公司 张永发、 姚泉、 李文山、 田建波

1、前言

汽车缸体压铸时铝液进浇量大,实际生产中都采用整体式大型压室,这样避免配合段差,使压室孔具有较高的同心度,能有效减小冲头与压室之间的磨损。目前行业中普遍采用汤勺倾倒和定量炉导入两种方式将铝液注入压室,它们对压室寿命的影响程度不同。汤勺倾倒时铝水较为分散,对压室冲刷较小;而定量炉导入铝液时冲刷位置集中,导致压室在受热状态下极易损坏。我公司主要为定量炉进浇方式,故本文针对压室寿命提高方面作出一些改善和验证。

2、 现状描述

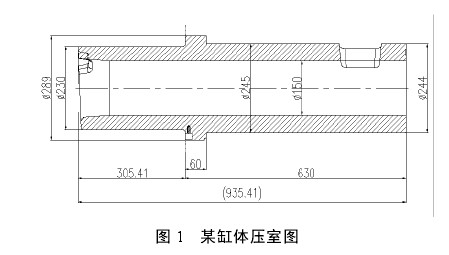

为尽快验证效果,我们选用公司产量较大的某缸体压室为改善对象。该压室制作技术要求如下:材料为国产精炼H13,基体热处理硬度HRC45±2,表面热处理硬度HRC44-48,氮化处理深度≥0.1mm,内径尺寸Ф150mm(见图1)。

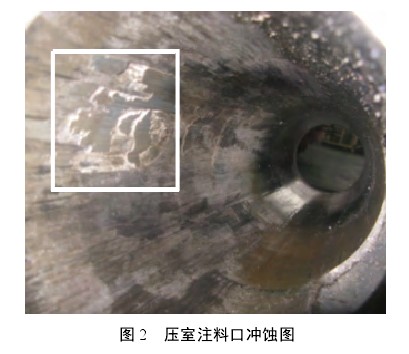

该压室最主要失效原因是注料口冲蚀形成2-5mm深的凹坑区域(见图2),会造成冲头和压室加速磨损产生报废,统计压室平均寿命约为2.5万模次。

3、 影响压室寿命的原因

3.1 压室材料热处理及表面处理

公司现场所用压室备件均是同一厂家制作供货,生产过程中每次使用新压室都配以新冲头;部分压室寿命可达5万,而部分仅有2万余件,可见不同批号的压室其材质、热处理或表面工艺存在差异。另外为了成本控制,我司现使用H13材质冲头,其热处理硬度为HRC45±2,与压室硬度极为接近,容易加剧相互之间的磨损。因此,需要对压室的制作工艺进行控制与优化。

3.2 压室的冷却方式

生产中压室冷却采用冷却套方式,注料口端没有任何冷却,当高温铝液从定量炉中压出会冲蚀压室,在注料口下方形成凹坑,严重的降低压室使用寿命。所以需要在压室本体上增加冷却水,特别是注料口部位必须加强冷却,以达到延长压室寿命的目的。

3.3 压室结构方面

对比现场不同产品使用的各种型号压室发现,壁厚大的压室使用寿命较长。改善对象的注料口下方厚度仅有45mm,加之压室模具安装和设备安装部位壁厚不均,生产时压室存在变形,会导致冲头卡滞,最终影响压室的使用。

4、 对策措施及实施状况

4.1 压室热处理工艺的改进方案

提高压室的热处理硬度,使压室的硬度高于冲头,具体要求为:将基体热处理硬度提高为HRC49±1,表面处理要求修改为表面进行软氮化处理,渗氮层厚度≥0.15mm,渗氮层表面硬度>900HV,氮化层脆性级别用98N的载荷检测,其脆性级别不允许超过2级。

4.2 改进压室结构,优化压室冷却系统

该缸体进行复制模具时,结合产品工艺将压室内径扩大为Ф160mm,同时对压室形状进行优化,首先将压室外径扩大至Ф279mm,使压室模具安装端和设备安装端壁厚相同,增加强度的同时减小变形;内径扩大至Ф160mm 后压室注料口底部壁厚达到59.5mm,使压室整体温度有所降低。

铝液进入压室首先聚集到压室底部,为了保证压室温度均衡,在压室靠近底侧增加一组内径为Ф12mm循环冷却水(具体尺寸及冷却水布置见图3),这样能够有效减小压室因受热不均导致变形量不一的问题,确保冲头运动过程顺利进行。

配合新模具试制过程中,该压室使用4300模次后压室开裂(开裂部位如图4),检查开裂部位发现压室冷却水孔与外壁很近,最小壁厚只有13mm,造成压室该处强度显著降低而开裂;后将冷却孔直径减小至Ф10mm,同时调整了冷却孔位置,使所有孔与压室内外壁厚度达到21mm 以上,避免压室强度不足。

4.3 加强备件接收时的质量管控

由于我司现场无法检测形位公差、硬度及表面处理性能等,加上原来对厂家自检报告无具体要求,造成压室材质报告、热处理及表面处理、压室全尺寸报告等材料缺项,现已要求厂家提供以上报告,同时接收时进行动配合检查,保证备件符合图纸技术要求。

5、 改善效果确认

新型压室投入使用后进行批量生产验证,注料口冲蚀深度减小至2mm左右,其余内孔部位无明显拉伤,粘铝情况比较均匀。其平均使用寿命可达到3.65万模次,与旧型压室相比提升了40%以上,压室改善成效显著。

6、 结束语

压室寿命提升是一个需要持续改进和长期维护的课题。优化压室热处理要求提高压室的表面硬度,增效压室的表面耐磨性能;其次,优化压室的设计结构,同时优化压室内部的冷却布置,减小压室的变形,保证压室的同心度,减少冲头与压室配合的卡滞而造成的压室表面的损伤。总之,压铸生产中高值易耗品的寿命,关系着产品的生产成本和生产效率,值得我们不断尝试和总结。

16.53万

16.53万

16.64万

16.64万

7145

7145

1.38万

1.38万

7414

7414

7185

7185

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7678

7678

1.01万

1.01万

1.18万

1.18万

2301

2301

9445

9445

7208

7208

7179

7179

2891

2891

2171

2171