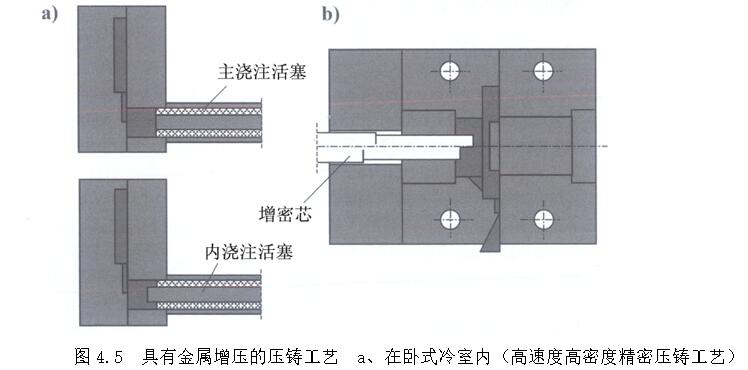

为防止出现孔隙,新开发了在卧式冷容室内(精密快速)及模具型腔内增高金属压力的压铸工艺。

精密快速工艺是由通用电机公司开发的,用于生产致密壁厚铝合金压铸件,图4.5a所示为两级压铸过程工作原理图,其压铸机构的一个特点是双压铸活塞体系,该体系在主压铸活塞内安放了第二个内压铸活塞。内浇注活塞的作用是通过一个厚浇口对铸件增密,以减小孔隙度。

一旦模具型腔充满并通过控制压铸模具冷却对压铸件控制冷凝开始,便以两个压铸活塞通过一个大的浇口慢慢充模。内压铸活塞通过压射缸的液压系统增加其负荷,进入内部还是液态的压铸件内,将液态金属通过厚的浇口在模具型腔内增压。在浇口慢的流动速度以及增密,及内压铸活塞压铸内部未凝固液态金属,通过厚浇口对铸件补缩,这些工艺有可能较通常的压铸生产有好致密及可焊接性的厚壁压铸件。

b、在模具型腔内

在冷凝过程的体积收缩,在几种情况下不能通过活塞增压补偿,而是通过局部模具型腔内还处于液态金属增密来进行的,在压铸模具内用于局部增密的设备装有用于增密控制机构,这样的机构与压铸活塞产生的增压无关系,以此可以获得最佳的压铸件结构质量。

真空压铸工艺

4.2.3.1 真空设备

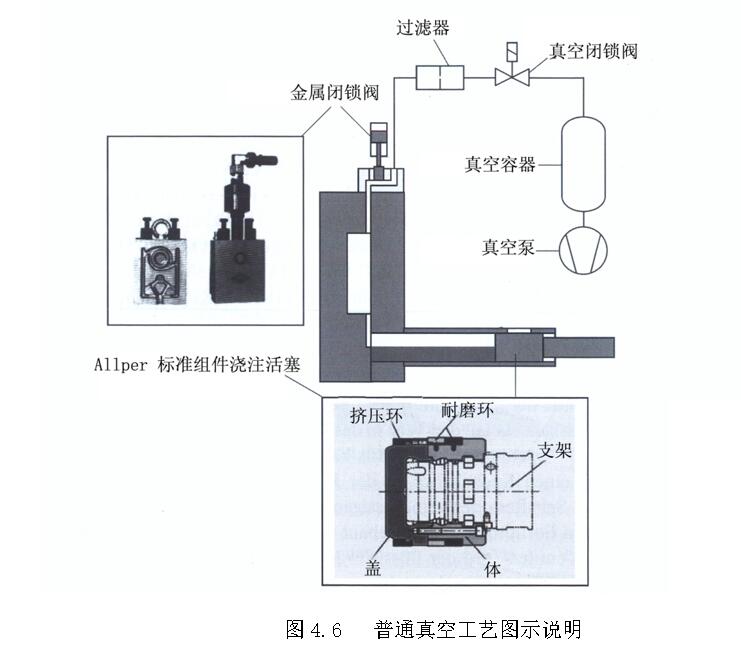

在开始压射之前借助于真空设备对模具型腔进行真空,是减少气孔隙度的必要前提,在最近几年对压铸模具脱气真空不断增加,这样可以在大多数情况下达到较好的压铸件质量。 强制性脱气真空是一种使模具型腔及浇注容室内的大气压小于正常的大气压,模具型腔不会完全真空,在浇注之前有残余的空气压力。真空有一定难度,例如进入的液态金属在浇注过程堵塞真空通道。

在冷室压铸实践中,常规的液态金属计量供给是从上边经均匀或计量设备进行的,如果压铸容室的填充孔(口)向下并且与保温炉的金属槽通过主管相连,则是从下向上充给,原则上用于获取真空的所有设备工作方式是:在手动或自动从上面供给压室液态金属之后,压室的填充口就闭合并密封。如果压射活塞经过填充孔或者在压射活塞运动之前可以用—关闭装置使充填孔闭合,真空容器可以通过真空及金属关闭阀与压室及模具型腔相连接。与此同时,空气从模具型腔、浇道以及最后从压室吸到真空容器内。

对于第二种从下供料的结构,空气是由模具型腔及压室以及立管,通过真空设备吸出,真空设备与模具型腔相连,迫使液态金属经过上立管向上而后流入压室,注入压室的金属量控制着过程的长短。

一般真空工艺主要是在从上供液态金属时建立的。在自动供给压室液态金属之后,压室的充填孔通过活塞慢速起动关闭(图4.6)此后,真空闭锁阀打开,处于真空下的较大的真空容器,经过滤器及金属闭锁阀与模具型腔相连接。模具型腔及压室内的空气,通过合理的分型面上的通道,金属闭锁阀、过滤器以及真空闭锁阀,在其真空容器内进行真空,直至充模结束之前保持抽吸,以便将由于脱模剂蒸发形成的气体吸出,为了将具有较大断面的真空通道内的液态金属之通道与真空体系阻隔,必须将在压铸模具上的金属闭锁阀在完成充模前后不会立刻闭合,当液态金属通过分型面内的真空通道到金属闭锁阀时,使金属闭锁阀有一个小的反应时间来及时切断真空。在金属闭锁阀之后,而在真空闭锁阀之前安装的过滤器确保没有压铸合金的金属小粒进入真空体系。

不仅对压铸活塞完好的密封,还要对装有活塞芯及顶出器杆压铸模具完好密封,还有解决用于阻止金属流入真空体系压铸模具内金属单向阀的关闭的控制问题,这些问题必须可靠的解决。这需要一定的费用,并且难度较大,往往不被注意的是,在真空组合的整个链条中,金属封锁阀孔有时有最小的横截面。因此,用于赶走空气量的时间过短,难以对模具型腔及压室完全真空。

Allper AG公司开发了压铸活塞,该活塞装有环形活塞用于帮助真空。压铸活塞由三部分组成,一个盖与液态金属直接接触;一个活塞体与盖相连,安放在一个支承上。前密封环推至盖上,推动其前的液态金属;第二个真空环是由铜合金加工运送润滑液,第三个真空环是用钢加工,清洁在回行时留有残余物的压室。

对金属单向阀的控制是一个最困难的问题,因为此活塞阀在充模结束之前应保持打开,确保挡住增流的液体金属至真空体系内的行程。机械闭锁阀的控制可以通过在压射缸的活塞杆上的终端开关与压射活塞同步,通过与时间有关的开关或通过前面接触感应器(该感应器安放在模具型腔内)进行。对于由液态金属控制的阀,液态金属前沿对阀内的机构施以载荷,控制机构为关闭阀进入功能。

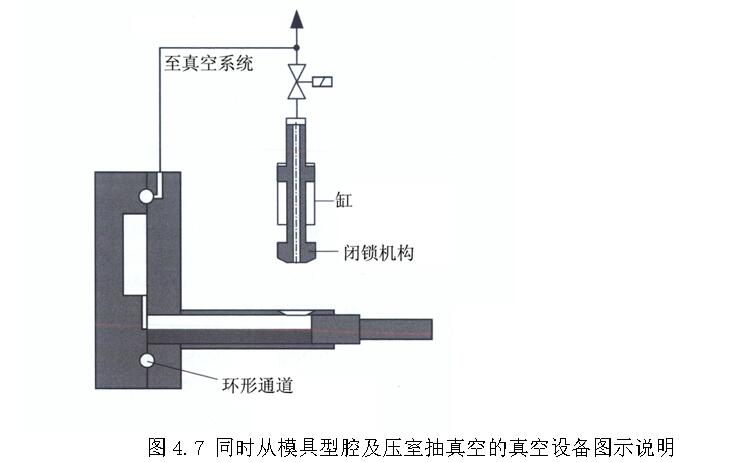

图4.7所示的真空设备,压室的浇注口为带有内孔及闭合机械的活动活塞闭合。此时经内孔来真空压室,同时经排气通道及环形通道真空模具型腔。这样的真空设备按下列程序工作,液态金属充入压室,此时在压室及模具型腔内还为正常的大气压。活塞运动,闭锁机构位于充填孔上,将其密闭断开,空气及润滑剂蒸汽从压室通过活塞的内孔直接吸出。模具型腔通过一个在分型面上的排气通道真空模具型腔与环形通道连接。

因为排气通道很薄,只能是气体进入通道,而液体金属不能进入,环形通道同样与真空体系相连。这样,模具型腔与压室同时真空,如果模具型腔内的真空度达到所希望的高度,此时,压铸工艺的压射阶段便开动。

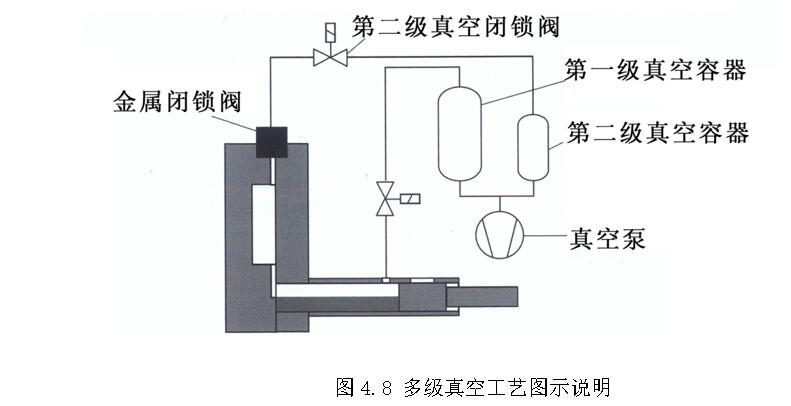

在pfeiffer VaCuumGmbH&Glimo N·V·的共同开发项目中,为生产压铸件开发了多级—真空工艺,该工艺克服了在实现真空,工艺安全以及过程的控制方面现有工艺的缺点。

图4.8&4.9所示多级真空工艺图示说明及一系列设备。在新的真空工艺中,通过大小真空容器产生两个彼此独立的真空阶段。两个真空容器通过闭锁阀连接在压室及模具型腔上。在自动送给压室液态金属之后,压室的充填口,通过一个短的活塞起动,进而停车被封闭(图4.8),在第一真空阶段,此后,真空闭锁阀打开,以便处于真空下的(第一阶段的)大真空容器经压室与模具型腔相连。在充模阶段之前一个短的可用的时间段,由于小的流动阻力,模具型腔及压室达到最佳的真空。

如果此后接上用于充填液态金属的高浇注活塞速度,那么第一阶段的真空闭锁阀通过(来自压铸机)脉冲闭合,阻止空气吸入大的真空室内,第一阶段大的真空室与压室分开,第二个真空阶段导入,在此,第二阶段的小真空室与模具型腔相连。

4.2.3.2 模具型腔内空气压力变化

压铸机上真空设备的主要任务是,在几秒之内将一定量的空气从模具型腔及压室抽吸出来。真空设备必须将这样的空气量,经浇口横截面,在分型面内窄的真空通道、金属闭锁阀、过滤器以及真空闭锁阀抽出。为评价具有狭窄真空管道位置的真空设备功率能力,有必要对快速进行真空工艺过程,模具型腔内空气动态压力变化进行测定。

图4.10a所示为普通真空工艺,金属闭锁阀之后及模具型腔内一个典型的绝对空气压力的变化,在此,真空室是通过真空元件及金属闭锁阀只与模具型腔相连,上部曲线在一个高、低压铸模具及压铸活塞密封时,模具型腔内与时间有关的绝对空气压力;下边的曲线代表在金属闭锁阀之后绝对空气压力、该阀具有一个相当高的卸压速度。这些曲线首先表现一个陡的压力降,以便此后以一定值进行平整。

用于对压铸模具进行抽吸的时间(2-4S),在大多数情况下,对于一般的真空工艺来说达到所希望的绝对的模具型腔内的气压是不够的,绝对气压200-500mba的真空水平最为普通,一般的压铸模具不进行密封便可以达到。对于一般真空工艺模具型腔内低的绝对气压,依经验很少有,将压力降至50mba。在实际压铸作业中,以少许的花费,满足最小可达到的值。为此,除了功率强的真空设备,有必要一些大的真空元件及金属闭锁阀抽吸横截面,还有模具型腔及压铸活塞的密封。

在模具型腔内绝对气压,如果压室与真空设备直接相连,与模具型腔同时(图4.7)或先后(图4.8)被真空,则可以升至高的水准,图4.10b表示两级真空工艺模具型腔内压力变化过程,该压力变化与普通真空工艺在图4.10a的压力变化是不同的。第一阶段真空室的体积及起始压力以及真空元件的横截面的设计,要使在0.5-1.0s之内模具型腔内的绝对气压达到约50mba。在这样一个快速过程第一阶段压铸模具的泄漏损失实际不会受到真空气压的影响。由于在第一阶段整个空气量已经离去,真空第二阶段只是脱模剂的蒸汽。在第二阶段过程,绝对气压的上升或下降与模具型腔泄漏损失有关。

4.2.3.3 排气部件

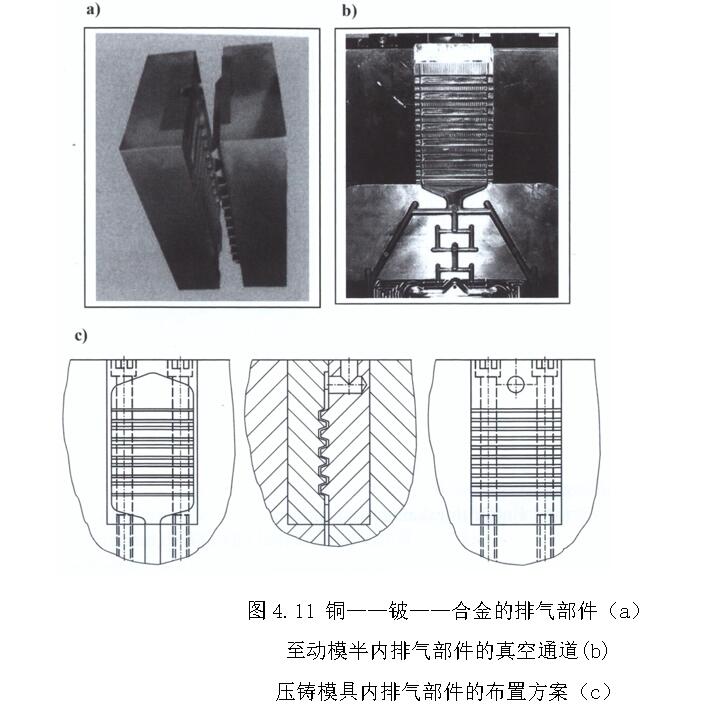

由于解决金属闭锁阀的闭合控制问题耗费很大,金属闭锁阀容易受干扰,因此设计的目标,是开发简单有效的排气设备。德国NGK Berylco Gmbh 公司开发了由耐磨及高导热性的铜铍合金加工的冷却排气件,或者由Schmelzmefall公司开发的由铜钨合金加工的opfivent排气件代替金属闭锁阀阻止,液态金属喷到真空通道内,因为在排气件之间十分窄的速度式通道内压铸合金快速冷凝。该合金特别高的导热能力和极低的粘接趋向以及排气组件简单结构,使其代替金属闭锁阀,从而使压铸模具足够的排气,这样的排气插入件使得真空压铸有可能开发一个开式排气体系,该体系无机械构件,便能闭锁液态金属通向真空设备的道路,图4.11表示由铜、铍合金加工的排气件以及在模具内的布置。

图4.12所示为装有排气元件及在模半分型面内有排气通道的排气设备。在分型面上安装有附肋真空通道,该通道与真空设备以及借助于多个薄(细)的排气通道与模具型腔相连接。排气通道(1)十分细,约0.1-0.15mm,宽度为20-30mm。在模具型腔与附肋真空通道之间布置排气通道有意十分薄,以便在空气与气体逸出之后,随之的液态金属不致于从模具型腔喷出。借助细的排气通道(1)在型腔内任意位置的空气及气体可以抽吸出来。

主真空通道(4)通常由次真空通道(5)连接在模具型腔位置。液态金属或许最后到达此处。主真空通道(4)通过无金属闭锁阀排气件(3)与真空设备相连接,排气件(3)确保真空设备不会有液态金属进入。

在进行真空作业时,分型面内型腔的排气是通过薄(细)的排气通道(1)及次真空通道(5)进行的。这样的通道是从型腔边缘引至附助真空通道(2)及主真空通道(4),用这样的装置,从模具型腔内吸出空气及气体,直至在充模之后液态金属达到排气件(3),液态金属进一步流出到排气件之间的间隙冷凝(图4.12b),这样液态金属不会到达真空设备内。

与细的排气通道连在一起的真空通道装置与普通的真空通道相比的优点很清楚:由于润滑剂蒸发及气体构成较大的体积量,为了在整个浇铸过程进行最大可能的真空,问题必须解决。对于所有设备,主真空通道安放的地方。在此地方为液态金属最后充填。在充模时确定理想的排气位置可能出现的错误,直至充模完全结束所进行的真空,不仅仅通过主真空通道,还会通过细的排气通道再进行。

装有排气件的排气组件不仅仅是要完成压铸模具的真空,还要确保在排气通道件内的压铸合金冷凝。排气功率主要是由精确确定的间隙尺寸及排气件的宽度来决定的。

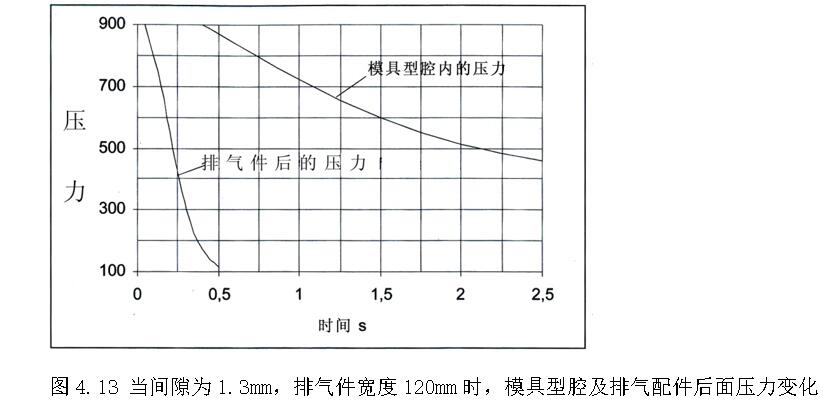

为了能评价带有排气件排气设备的功率,要测定模具型腔内的压力变化。由于在生产条件下,测定只有在高昂花费的条件下才有可能,为此,这样的压力变化在试验台上进行模拟,试验台作为普通的真空设备(图4.6)建造,是由一个抽吸缸(模具型腔),其体积为0-20L无极调节;用于安装各种排气通道组件(optivent(1)、最小阀minivent、阀)适配器,500升真空室、真空泵、气动真空闭锁阀以及控制与记录信号机构组成。借助三个压力传感器来测量模具型腔(抽吸缸)内及位于排气组件之后真空室内的压力变化及压力变化。在每次测定之前,真空室内的绝对压力调至30mba,此后接上气动真空闭锁阀,吸入缸与真空室之间的连接打开、记录压力变化。

图4.13所示为模具型腔及排气组件(间隙1.3mm,排气件宽度120mm)之后测定的压力变化。由图可以看出:在排气组件之后的压力降明显高于模具型腔内的压力降。由两个压力曲线之差可以确定由于复杂几何造型窄的间隙空气流动排气组件内的压力降。

在真空压铸时,为了获得好的结果,必须开发特殊的排气技术工艺,问题是:对于大多数压铸件来说,与真空设备相关的高额费用是否值得;另一方面,首先是汽车工业不断复杂薄壁压铸构件,特别排气的难度加大,或者说高的表面质量要保持。在此,在压铸这些构件时有合适的真空支撑会得改善。这样的改善与阻止空气夹杂有关,或者说可以获得较好的压铸件表面。总之,一个好的真空工艺,对于一些其他工作方不能胜任的地方,可以说是一个很有价值的辅助方法。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782