在这样一个题目下,并不是将压铸真空排气与充氧工艺作为彼此对立的压铸辅助手段,而是为铝合金压铸中去除气孔影响提供更多更实用的选择。正像没有人怀疑压铸在当今是提高铸造生产率和成型率的成熟生产方式一样,真空和充氧也在铝合金压铸生产的不同领域和生产场合逐渐为生产商接受和采用,其应用前景极具潜力。

一、真空排气

作为真空排气的鼻祖,瑞士人于上世纪50年代中期开始使用真空辅助排气压铸(vacuum die-casting),至上世纪70年代后,为欧美国家推广使用;日本于80年代后至今将真空排气应用,发展到了一个很普遍的水平,有些技术特点与瑞士的极为接近。真空排气应用于镁铝锌铅,甚至铜合金等冷热室压铸,是最为广泛的排气应用手段。真空排气法对于压铸商来说,可能有没用过的,但少有不知道的。

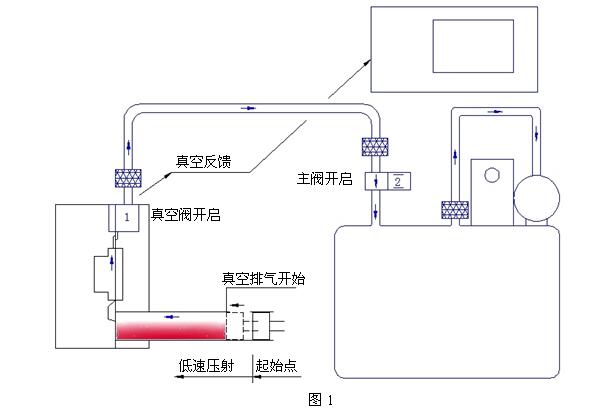

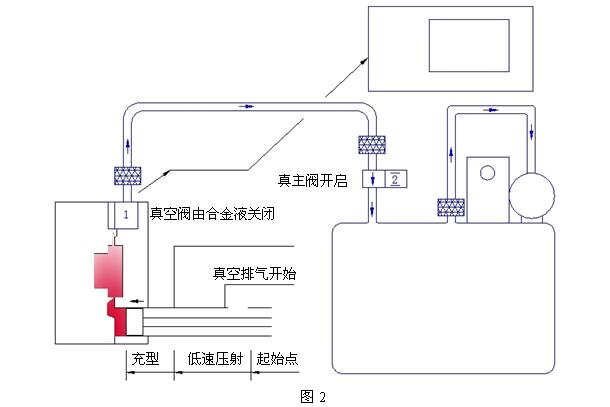

真空排气过程中,真空排气的开始点在冲头越过到料口之后,排气元件的采用决定了真空排气的效率;靠合金动能关闭排气过程的真空阀(机械式关闭),组成了所谓全过程真空排气系统,使得真空排气与压射周期一致,排气的效果也是最好。500毫巴的型腔真空度是最基本的排气目标,型腔内的压力越低越好,实践中有低于50毫巴的(高真空和超高真空)。当然,为获得过低的型腔压力所付出的代价也不菲。

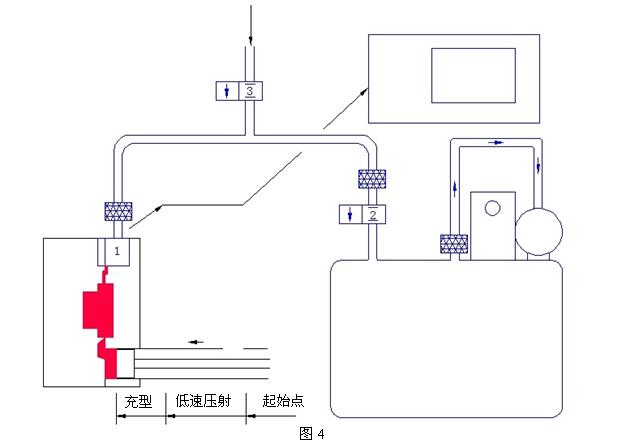

真空压铸的起始过程件图示:

二、充氧压铸

相对于真空排气,充氧压铸法(PF: pore free die-casting)是上世纪70年代美国人通过研究铝压铸件气孔气体成分,发现极少有含氧的气孔存在,氧作为铝化合物分散存在于合金中,进而用氧来替代型腔中的空气,充型时喷射的熔融铝合金微粒与氧气在瞬间反应,将氧气耗尽,大大降低了铝铸件的气孔率。充氧压铸在随后的应用中,得到了一些发展和提高,当今主要以铝合金为应用材料,产品范围一般限于较为简单和均匀的安全结构件上。在亚洲,日本用的是最好的,我国早在上世纪70年代就已经做过生产实践,但没有形成规模生产。看似更加简单实用的工艺,真正掌握好充氧压铸的应用的厂商并不多。目前对充氧压铸只能说极具潜力,有待业界同仁们进一步研究和推广。

图4,型腔充满瞬间,型腔内的氧气已被铝合金熔粒燃烧掉,型腔压力为最低。生成的氧化铝微粒均匀分布于铸件内。

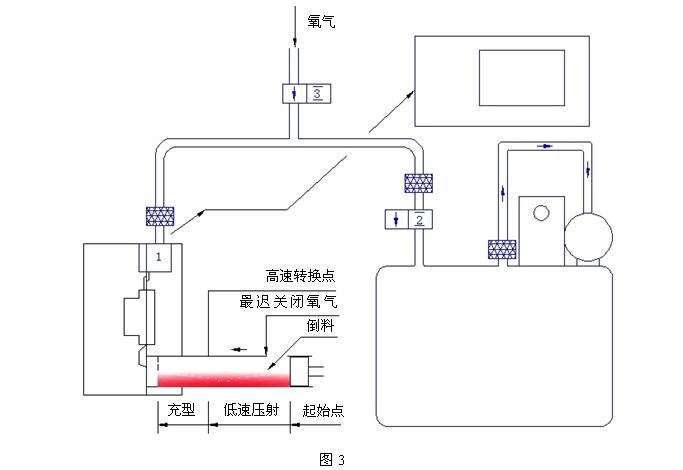

充氧应用中,最为关键的是充氧率,即所充氧气在型腔中的占有率,通过调整流量和充氧时间,理论上可以达到100%。在实际应用中,是通过调整充氧压力来实现流量的改变。提高充氧率,将会最大化降低型腔气体残留而形成气孔。根据铝铸件的大小,来决定充的氧压力3~6巴(相对压力),最大为9巴(相对压力);充氧时间1~3秒,以尽量减少对压铸周期的影响为宜。

三、二者应用上同异

压射理想结果:都是在最终时刻形成内部真空。完全可以用型腔低压情况反映充氧或真空排气效果。

与模具相关的密合性:充氧压铸的要求与真空排气一样,在压射时都要形成相对密闭的空间,防止外部气体进入到型腔内。还是老话,好的产品一定出于好的模具,充氧与真空排气一样不能改变模具精度的不足。

同一产品的浇口速度:充氧压铸的浇口速度比普通压铸要高30%~50%,是为了获得更大的喷射效应;真空排气的浇口速度比普通压铸却可略低5%,源于型腔较小的背气压。在确保充型时间的情况下,充氧的模具浇口面积要小些。

排气通道:由于氧气将被合金熔液消耗掉,理论上充氧压铸只需考虑充氧路径和浇道,而不像真空排气那样要将型腔气体引出型腔。

脱模剂和冲头润滑剂:充氧压铸一定要用水质的脱模剂和润滑剂,否则二次气体将无处可逃。 与真空模具一样,喷涂后的模具表面要尽量干爽。

合金材料的影响:在富氧环境下,合金表面的氧化膜折叠进入到型腔,将会对氢原子的析出起到引导作用。合金除氢对充氧压铸影响较大。

四、通过真空排气优化铝合金充氧压铸工艺

如前所述,充氧压铸的要点是要保证充氧率。由于受充氧点、充氧流量、充氧时间以及模具型腔几何形状等诸多因素影响,充氧率很难达到一个理想的状况。考虑到真空模具和充氧模具的基本要求是一致的,先利用真空排除空气再充氧,将大大提高模具型腔的空氧置换效率,使得充氧率达到或更加接近100%。

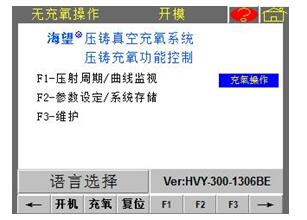

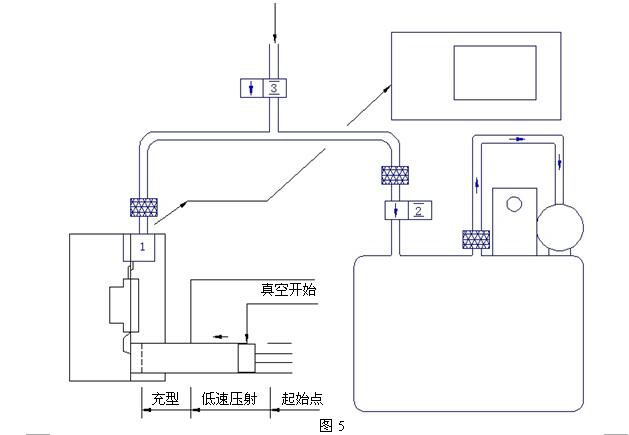

图5,以模具端充氧为例(以下同),实现这一工艺需要在关模后将冲头前移,以封住倒料口为宜;接到此位置信号后,开始真空排气,约为1~2秒,视模具型腔大小和复杂性而定。

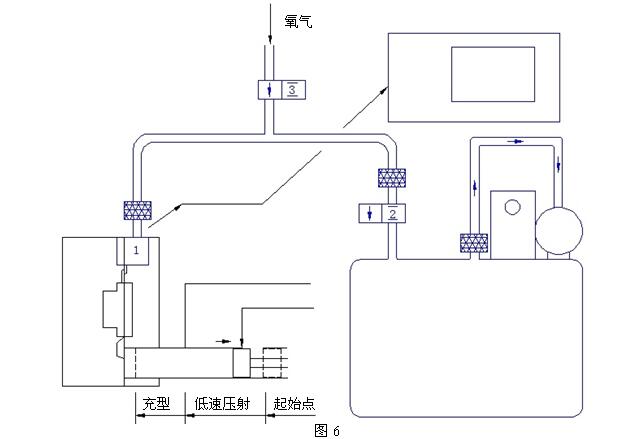

图6,在排气结束时,立即开始充氧,3~6巴(相对压力)的氧气将在瞬间充满型腔和料管空间。充氧开始后,冲头可以回位,倒料。此时空气由于低于氧气压力,不会进入到料管或型腔中。充氧结束,压射开始,此时的过程与单独的充氧压铸一样,只是充氧率提高了。

为了提高充氧率而引入真空型腔预排气,其缺点是多了一次冲头动作,延长了压射时间,整个压射周期会增加至少约2~3秒。整体生产率会受此影响而有所降低。

五、通过充氧优化铝合金真空排气压铸工艺

真空排气受到排气效率的制约:真空机能力、排气元件能力和形式、是否管路预抽、是否料管辅助预抽、以及是否料管真空吸料的采用等等。在给定的压射周期内,排气时间的过短有时会影响到排气的效果。先行充氧时,真空排气的排除的是氧气为主的气体,压射时的金属流会将未及时排除的型腔氧气燃烧掉,即使有其它剩余气体也将由真空排除。

同图3,模具关闭,充氧开始,同时开始倒料,设定充氧时间过后,充氧结束。

同图1,压射开始;当冲头越过倒料口后,真空排气开始。排气过程中,型腔气体压力相比单纯真空排气陡降明显。

同图2,型腔被充满,压射与真空排气过程同时结束,与单纯真空排气一样。此时的型腔压力维持在最低水平。

充氧过程的引入,对真空排气的效率大为提高,同时对给定排气时间长短将不再敏感;铝合金的燃烧程度,即氧化铝的生成量也将大大减少。在此工艺条件下,压射周期和生产率得到很好的维护。反过来,对于充氧压铸来说,当氧气过剩或反应不完全或充氧率不高时,剩余氧气仍将影响压铸工艺的气孔率,这时的真空排气将完善充氧的过程。

六、真空排气和充氧压铸的优化工艺

将预抽模具型腔空气和通过充氧优化铝合金真空排气结合起来,即模具型腔先真空排气,再充氧,最后真空二次排气。在提高充氧率的情况下,充氧和二次真空排气对型腔气体的消耗和排除都将达到极限。

其过程见图5和图6,以及图1和图2。

同样由于有型腔和料管的真空预排气,多了一次冲头动作,从而会延长整个压射周期至少约2~3秒,降低了成产率。但对于一些对气孔极为敏感的安全结构件,该方法值得一试。

总结、真空充氧压铸对型腔气体压力的影响

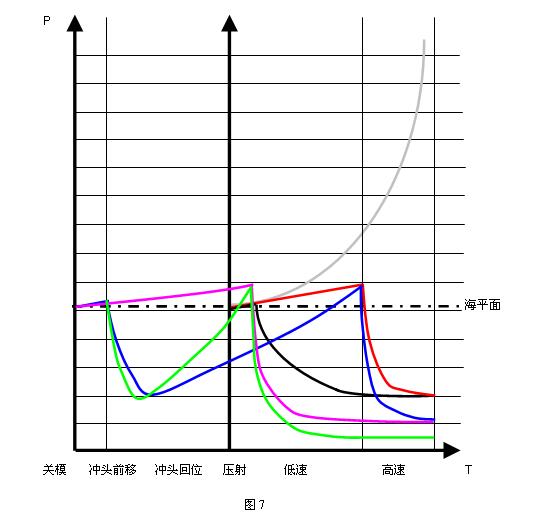

由于工艺条件不同,在此暂不作单独的真空排气与充氧压铸的型腔压力效果的纵向详细比较,只作横向分析,见图7。其中,灰色为自然排气;黑色为普通独立真空排气;红色为独立充氧压铸;蓝色为真空+充氧压铸;粉色为充氧+真空;绿色为真空+充氧+真空。

相对于普通独立真空排气,独立充氧压铸的型腔压力在充型后才开始瞬间降低,其中充氧率不足和燃烧不充分将产生剩余气体,这两种方式对压射周期无影响;真空+充氧中,型腔气压有效下降还是在充型时开始真空排气是将充氧率提升了,为型腔气体充分燃烧掉提供了可能性,但燃烧过剩的氧气无法消除,该方法将稍延长有闪周期时间;充氧+真空中,型腔气体的压力将在压射时开始下降,在压射瞬间开始,低气压气体中的氧气开始燃烧,剩余气体将由真空继续排除,低气压也由真空维持,该方法对压射周期无影响;真空+充氧+真空中,与前者比较,后者的充氧率高,充型时的气体燃烧将更加充分,剩余气体排除和低气压维持也是由真空完成,这种方式对压射周期稍有影响。

综上所述,利用没有用过的方式解决传统压铸问题,需要一种全新思维或创新精神。注重充氧结果的可采用真空+充氧方式;注重性价比的可选用充氧+真空方式;注重最终型腔压力的可尝试真空+充氧+真空方式。涉及到具体应用还有很多细节问题需要进一步考虑,只有将有效的方式最终转为好的结果,才会产生实际价值。

本文作者:海望真空高级顾问 秦耘

14.65万

14.65万

14.73万

14.73万

5882

5882

1.25万

1.25万

5888

5888

6000

6000

9832

9832

9706

9706

8848

8848

1.17万

1.17万

9258

9258

6451

6451

8786

8786

1.02万

1.02万

806

806

8209

8209

5831

5831

5749

5749

1479

1479

756

756