压铸结构件(这里指的是铝合金压铸件)由于对产品致密性和机械性能有很高的要求,尤其在热处理方面,如需进行T5及T6处理,要求控制其产品含气量也更加严格。除了对熔炼过程的除气等措施外,对真空压铸的工艺要求也是随产品的特点不同而不同。但相同的一点是,最终型腔真空度要维持在60毫巴,甚至于50毫巴以下或更低。这与行业内普遍认同的高真空压铸的理念一致。下面就被在压铸结构件生产中普遍使用高真空系统加以探讨。

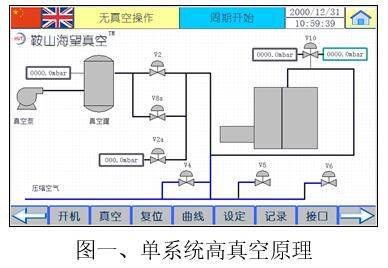

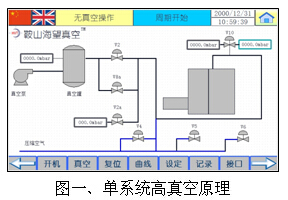

一、 单系统单通道高真空机

由单泵单罐型腔排气装置组成系统,一般针对于小于3公斤以下的铝铸件压铸上,压铸机通常为1000吨以下。对于较小机台,露出定模板的熔杯较短,采用熔杯辅助排气比较困难或由于行程太短,无法及时响应等原因,只采用型腔排气。分体安装是必需的,即型腔主阀箱要安装定模或动模板上,取决于模具排气设计。

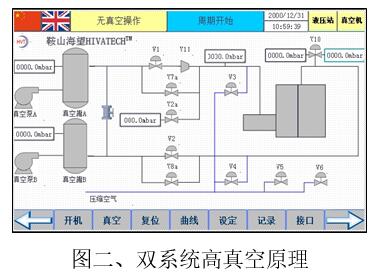

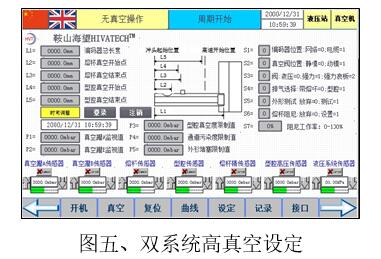

二、双系统双高真空机

由双泵双罐组成的双真空系统,基本应用系统A为熔杯排气;系统二为型腔排气。其基本出发点认为:在50%以下的充满度下,熔杯的含气量要大于型腔;同时单从型腔排气时,在低速压射瞬间的气压为熔杯大于型腔,铝液在气压高的位置更容易产生含气机会。而熔杯先行排气,型腔接力排气对于排气过程和压射过程的匹配更加合理。此时的排气重点取决于压射行程上熔杯和型腔排气机会的多寡而进行更合理的匹配。此时熔杯阀箱将尽量靠近熔杯;型腔主阀箱安装定模或动模板上,同样取决于模具排气设计。该系统一般用于4公斤~40公斤铝铸件上,压铸机为1250吨~4400吨。

三、双系统多通道高真空机

对于更加严格的要求或细分,在双系统双通道的基础上,为了增加使用的灵活性,应客户化的要求又出现了三通道和四通道控制。三通道是除了熔杯阀箱外,在动、定模旁各设立一个独立的阀箱,这样一来,无论模具型腔采用定模排气或者动模排气,都无需改变阀箱的安装,适应性更强。四通道的控制是在三通道的基础上,增加了顶针排气的功能。一般说来,双系统双通道的应用的性价比最高,实用性最强。

四、高真空排气元件的选择

用于高真空应用的排气元件,一般指的是型腔上使用排气元件,主要分为液压式和气动式两种。

4.1液压式真空阀

通常为裸阀,直接镶嵌在模具内,与模具浑然一体。特点是排气能力强大、抗污染能力强大、结构安装更接近型腔排气点、维护周期长。缺点是需要液压源和控制系统、关闭响应较慢、维护复杂。由于受液压驱动,系统压力大于12MPa,不易卡死;受液压元件和电磁阀影响,关闭响应时间一般在100毫秒以上。

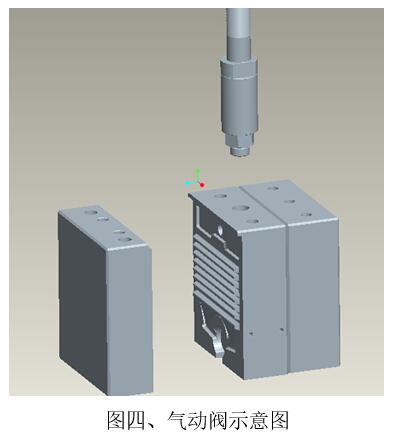

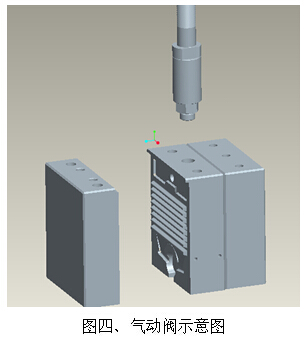

4.2 气动式真空阀

根据不同的工艺需要又细分为两种:强力阀和强力浪板阀,主要区别在于后者为全程排气。通常强力浪板阀会稍好于强力阀,而在较高的模具密封情况下,使用区别不大。强力浪板阀较容易受到铝屑污染。气动阀的优点为排气能力较大、维护较为容易、气压驱动控制简单和响应迅速;缺点是与液压阀相比抗污染能力较弱、易卡死、维护周期短、要求更稳定气压。对于强力浪板阀,还要求每个周期对其表面进行测试是否堵塞,以确保排气顺畅。

五、高真空系统的兼容性

不难看出,选择何种排气方式和排气元件是一个产品压铸工艺的综合选择,要求真空机要兼容液压阀和气动阀的采用,也要兼顾定模排气和定模排气的选择,同时要既能接受网络信号通讯也要接受电缆信号的通讯,以防出现万一。

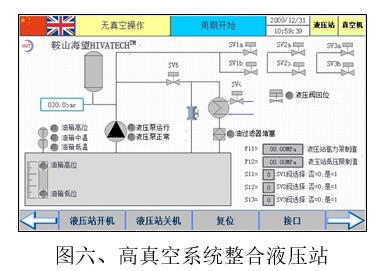

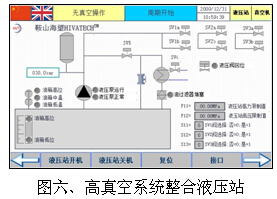

六、高真空系统的整合性

同样也是受客户化要求,往往将液压系统整合到真空系统控制中,直接作为独立的真空排气系统单元与压铸机分割开来。优点是系统运行独立、与压铸机无干涉;缺点是需投资设置额外的液压站。

七、对高真空系统其它要求

7.1 数据的采集

﹡ 包括每个周期的真空度即时记录,不少于1500次(按平均60秒一个周期,记录25小时)

﹡ SD或USB记录真空度数据,比如不少于50000次

﹡ 开放接口,包括输入输出的电缆接口和数据存储地址,与压铸机通讯和允许压铸机访问,通讯为以太网接口

7.2 周期性监测

﹡ 每周期测量型腔真空度作为判定真空效果依据

﹡ 对于气动阀还要进行污染度测量

﹡ 对于强力浪板阀还需测其表面堵塞

7.3 模具菜单管理

﹡ 设置24组模具菜单

☆ 可分别进行存储、读取和删除操作

7.4 传感器调整

﹡ 除了出厂前的校正外,还可对每个传感器进行微调

7.5 模具泄漏测试

﹡ 在需要的情况下,可现场测试型腔泄漏情况,作为判别对真空排气影响的参考

7.6 排气阻尼的设置

﹡ 主要针对大铸件的熔杯排气而设置,是为防止一开始过大的排气量会造成铝液紊流或翻滚裹气

八、 小结

产品的优化工艺决定真空系统的组成和特点,其中性价比是最为重要的被选择因素。在此要着重说明的是:量身订做的客户化设计是当今阶段高真空系统的特点,并未形成市场认同的固定可选择规范,所以供货周期会稍长;高真空不宜采用认为设定的时间控制,而是直接采用压铸机的位置信号来控制,包括通过网络或电缆,这与传统意义上普通真空排气控制有所区别;高真空排气元件尽量避免采用全排气板方式,原因是效率低、易污染,较难以实现高真空工艺生产目的;模具永远是实现高真空压铸工艺最关键的份额,模具的方案要兼顾整体密封考量,包括建议冲头的密封,基于高品质模具的密封保证,现今采用大流量的半过程真空阀排气是压铸结构件真空生产工艺的主流。

综上所述,作为结构件压铸排气手段的高真空系统,是随着市场对产品高质量要求应运而生的,也将会继续跟随着其更新更高的要求而不断的变化适应。

本文作者:海望真空高级顾问 秦耘

16.27万

16.27万

16.38万

16.38万

6984

6984

1.36万

1.36万

7216

7216

7028

7028

1.09万

1.09万

1.08万

1.08万

9908

9908

1.29万

1.29万

1.04万

1.04万

7515

7515

9907

9907

1.16万

1.16万

2097

2097

9301

9301

7014

7014

7000

7000

2706

2706

1986

1986