本文介绍了IGF研究项目17675N的研究成果,主要研究用于生产内涂层压铸件涂层转移工艺的量产适用性。研究基于不同类别示范产品的生产。包括带有用涂层转移工艺加工的气缸工作面涂层的气缸体曲轴箱, 以及通过涂层转移实现了滑动轴承内表面涂层的示范产品。

1、 基本原理

涂层提供了通过不同材料特性的功能集成来实现部件负荷适应性设计的可能性。这里的涂层转移是一种在铸造过程中对压铸件进行涂层的复合铸造工艺。涂层转移(“涂层移植”)工艺,在20世纪60年代首次被提出。由于当时在工业和研究中存在不可解决的问题而被遗忘。在德国科学研究协会(DFG)的研究项目Mo881 / 9-1特别是Bi 489/61"在铸造模具中通过工艺集成应用热喷涂层复合铸造工艺生产涂层压铸成品"的框架内着手研究了涂层转移这一课题, 汉诺威莱布尼茨大学材料科学研究所和多特蒙德理工大学切削加工研究所共同研究了涂层转移的可行性以及基本工作和作用原理。

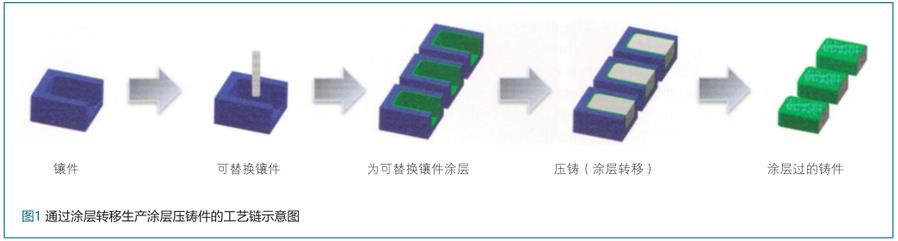

图1展示了通过涂层转移方法来加工涂层压铸件的基本工艺。所用涂层为热喷涂涂层,其首先用于压铸模的可替换镶件。然后将涂层过的可替换镶件装入模具中,在铸造过程中,涂层从镶件表面转移到铸件的外表面或内表面。这种方式颠覆了传统工艺顺序,因为不是在压铸件的后处理过程中施加热喷涂层,而是在铸造工艺之前将其喷涂在镶件上。这样,热喷涂层的第一层形成产品后来的功能表面,从而有可能将压铸模镶件上的现有几何结构和微观结构作为母片转移到涂层表面。

在图2中通过转移的CuAl10涂层的横截面,展示了铸造材料和热喷涂涂层的结合情况,这一涂层首先通过等离子喷涂(APS)施加在可替换镶件上。铸造材料与热喷涂涂层进行形状配合连接。除了与喷涂粗糙表面的形状咬合,某些部分还可以看到孔隙网络的渗入,由此可以实现涂层与铸造材料之间极高的粘合度。

特别是对于孔的内涂层,传统的涂层工艺有其局限性并且通常不适用,或者至少会增加相应表面的加工成本。通过颠倒过来的工艺流程“涂层-铸造”,在进行涂层转移时,相对复杂的内涂层工作被可替换镶件的常规外部涂层所取代,这带来非常多的优点。此外,这一涂层转移工艺使得对非常小直径的孔进行涂层成为可能,而传统的热涂层工艺是无法实现的。

2、IGF研究项目 17675 N的目标

这一研究项目的首要目标是将基础理论研究导向的DFG研究项目Mo 881 / 9-1特别是Bi 489 / 6-1的结果,转化为工业中接近量产适用的应用。这将获得在量产时能够进行涂层转移,特别是加工需要进行内孔涂层的压铸件的相关知识。根据研究项目的目标,选择了不同类别的示范产品,通过涂层转移工艺来进行加工。一类为组装或铸造的功能元件,比如滑动轴承,用通过涂层转移工艺加工的功能涂层来取代。相关示范产品在下文中被称为“小铸造件”。此外,还将传统工艺生产的气缸体曲轴箱与通过涂层转移工艺生产的气缸体曲轴箱进行了比较。

3、示范产品“小铸造件”

在带有滑动轴承铸件的传统加工过程中,滑动轴承元件通常被安装在成品铸件中。并且使用不同类型的滑动轴承,比如单晶金属滑动轴承,烧结滑动轴承,或者复合滑动轴承。取决于其结构,这些轴承总是需要高昂的生产成本以及昂贵的材料消耗。这里所选择的示范产品通过加工铸件集成涂层,承担滑动轴承的功能,来代替安装滑动轴承元件。

与项目辅助委员会公司一起,选择了汽车后备箱盖机构的一个压铸件作为示范产品。在传统的工艺链中,铸造过程结束后机械加工两个孔,然后安装两个塑胶衬套作为敞篷车顶篷折叠机构的滑动轴承。作为研究项目的一部分,中间孔中的塑胶衬套,用通过涂层转移工艺实现的内部涂层来代替。图3展示了传统工艺链的未加工压铸件,以及图片上面部分中已安装了塑胶衬套的成品。

涂层转移工艺中产品生产工艺的改变在于,必须在铸造之前对可替换元件进行涂层,并装入压铸模中。另外,必须在随后的工艺步骤中将可替换元件从铸件中脱模。为了补偿这些附加工作步骤所增加的工作量,对涂层转移工艺的要求是,孔内涂层无需进一步的处理步骤能够作为轴承面使用。通过涂层转移这一新型工艺生产示范产品“小铸造件”的技术实施,带来了如下挑战:

- 内涂层孔必须无脱模斜度进行生产。

- 在工艺过程中,铸造材料和涂层材料必须能很好结合。

- 必须保证达到孔的直径和位置公差要求。

- 涂层转移后,必须不必进行进一步的再处理步骤, 也能获得高表面质量(Rz< 16 μm),以及达到足够的涂层硬度。

为罗德斯公司生产示范产品加工制作了一套两腔模具,对前模中一腔进行了修改,以便能装入涂层过的可替换镶件。为此去掉了原先集成的镶件,并在压铸模中这一位置为可替换镶件加工了一个孔。在一根定位轴的辅助下,可替换镶件被定位在孔中,并在合模时通过后模支承。镶件在模具中的位置如图4a所示。为进行试模以及压铸过程参数设置,罗德斯公司加工生产了10件带脱模斜度的镶件。另外还加工生产了20件圆柱形镶件作为不带脱模斜度的涂层可替换镶件。这些圆柱形可替换镶件随后在研究中心通过APS工艺用滑动轴承材料CuAl10进行了涂层。涂层厚度固定为300μm至400μm。图4b展示了涂层过的可替换镶件。

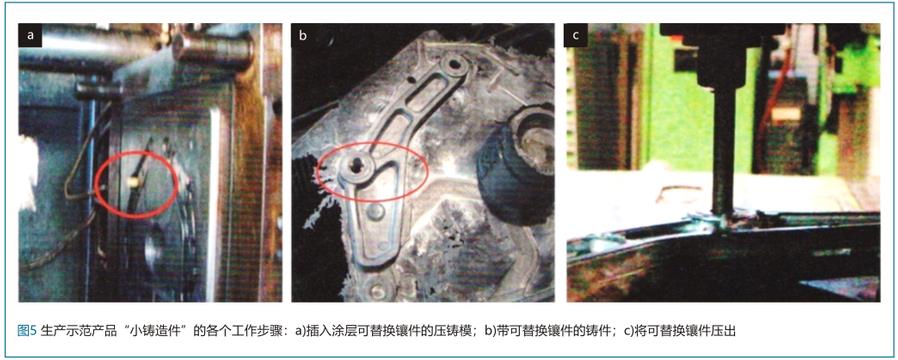

确定模具结构后,先在罗德斯公司进行了试模,以设置压铸工艺参数,测试可替换镶件的操控情况以及确定镶件位置。然后使用涂层过的可替换镶件,通过小批量生产了20件示范产品。生产过程中,可替换镶件在铸造过程之前,手动被装入压铸模型腔中。图5展示了生产示范产品“小铸造件”涂层转移工艺链的各个步骤。在图5a中,可替换镶件的位置用红色圆圈标出。在随后的压铸过程中,铸造材料AISi10Mg与涂层材料CuAI10相结合。然后将铸件与铸入的镶件一起从模具中取出(图5b)。 在对铸件去毛刺后,使用油压机在后续工艺步骤中将可替换镶件从孔中取出(图5c)。 如图6所示,通过这种方法可以将涂层成功地转移到孔的内表面。

为了检验铸造材料与涂层材料的结合情况是否满足基本要求,通过线切割从内孔涂层圆周的四个切割平分面上分别取样(见图6b),并相应制备了金相横截面。图7展示了带转移内涂层的钻孔代表性横截面的光学显微照片。可以看出,通过铸造材料与涂层粗糙表面的形状咬合,以及通过铸造材料局部渗透到喷涂层的孔隙中来形成结合。

孔的形状和位置公差的表征通过对示范产品的触觉测量,以及确定转移涂层粗糙度来完成。示范产品中的孔轴线的位置,与图纸要求相比可以确定存在小的系统偏差,这一偏差可以通过模具或压铸模中可替换镶件位置的调整来补偿。可以实现所要求的表面光洁度Rz<16μm。在没有进一步的后处理步骤的情况下,转移涂层能达到Ra 0.22μm和Rz3.93 μm的平均值。这一结果表明,通过涂层转移加工的孔可以无需任何后处理,作为功能孔使用。

4 、示范产品 “气缸体曲轴箱”

作为涂层转移的另一个应用实例,选择了与所谓的“小型化”相关联的加工越来越困难的汽车工业中活塞式发动机的内部涂层。气缸曲轴箱气缸工作表面的涂层通过涂层转移完成。与带铸造气缸套的气缸曲轴箱的传统加工方式相反,比如灰铸铁衬套,因为重量和体积密集型的灰铸铁衬套被转移热喷涂层所取代,由此通过涂层转移还可以降低各个气缸之间的宽度。与这一转移工艺形成竞争的是铝制气缸体曲轴箱的气缸工作表面后续涂层以及其它表面改性技术,特别是等离子电弧(PTWA)内壁涂层工艺和电弧丝极喷涂(LOS)。与这些方法相比,涂层转移工艺具备更大的经济及技术上的潜力。例如,传统内涂层工艺在进行涂层步骤之前,必须以比较复杂的方式对涂层面进行预处理。比如刚玉喷砂,高压水喷射或者表面机械活化,以确保涂层在基材上的粘合度。而对于涂层转移工艺这一步骤可以省略,因为通过孔隙网络渗入以及涂层粗糙表面的形状咬合可以达到涂层粘合度要求。另外,原则上可以使用所有热喷涂工艺和喷涂材料。

本应用实例中的涂层转移,选择了4气缸汽油发动机的铝制缸体作为演示产品,这一产品在传统的制造方法中是铸入灰铸铁衬套。Trimet铝业公司提供了传统工艺链所使用的灰铸铁衬套作为涂层载体。以这种方式,工作模型的生产可以在缸体的量产过程中实现,而不需要对压铸模进行调整。这一衬套先由Bergmann汽车有限公司进行机械加工。随后在研究中心以及Bergmann汽车有限公司的电弧喷涂设备上进行涂层试验,以调整热喷涂涂层的孔隙率和涂层厚度。涂层材料使用的是GTV磨损保护公司生产的低合金碳钢喷涂材料C860。衬套采用1mm和2mm的涂层厚度进行喷涂。热喷涂层的孔隙率通过金相测定,介于1.3 % 和 3.2 %之间。图8展示了Bergmann汽车有限公司的涂层设备,以及涂层过的灰铸铁衬套的横截面光学显微照片。

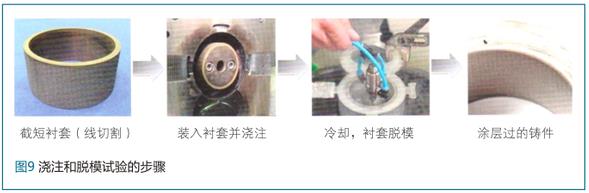

为测试灰铸铁衬套从压铸件脱离的可脱模性,以及转移涂层在铸造材料上的结合情况,首先在研究中心进行了压铸试验。为此,涂层衬套通过线切割截短,以便能在研究中心的压铸设备上使用它们。然后截短后的衬套被套在根据其直径调整过的压铸模镶件上。在用压铸材料AISi9Cu3压铸完成后,将铸件与涂层过的灰铸铁衬套一起从模具中取出,并立即使用喷水器将内部的铸造热量冷却。骤如图9所示。

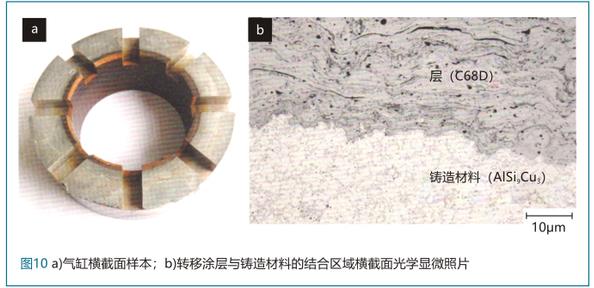

气缸截面的表征通过金相制备的横截面磨片进行,磨片通过线切割从气缸的整个圆周上取得。图10中展示了这种横截面磨片的样本和光显微照片。可以看到,在所有检查区域中,实现了铸造材料AISi9Cu3和由C86D制成的转移热喷涂层之间的均匀结合。与小铸造件一样,金相检验能够证实通过铸造材料与涂层粗糙表面的形状咬合,以及铸造材料部分渗入多孔喷涂层达到了良好的结合情况。

在研究中心进行成功的初步试验后,在Trimet铝业公司进行了类似量产的压铸试验。通过使用与Trimet铝业公司传统工艺相同的灰铸铁衬套,可以将涂层衬套引入到工艺中。带涂层衬套通过传送带与量产衬套一起送入预热炉(图11a)。 通过这种方式,演示产品的生产工艺参数与生产气缸体的量产工艺参数相同。图11b展示了带铸造涂层灰铸铁衬套的气缸体。

对于生产内涂层气缸体曲轴箱涂层转移工艺的应用来说,涂层与铸造材料的结合质量是关键。因此在产品所有区域都必须均匀结合,即使是比较复杂的几何形状。特别是各个气缸之间的环岸区域特别关键,因为此处铸造材料的壁厚相对较小。为了检查粘合质量,从如图11b所示的气缸体的上部和下部切割平面上取样,并进行金相制备。可以看到,所有检查区域都显示出涂层与铸造材料均匀结合。图12为关键环形区域(切割平面D)的光学显微照片。图片12c显示了某一位置相邻气缸的涂层间距约为3.4mm。从细节图片可以看到,在这一区域结合情况非常好。同样在环形上部,熔液流动路径相对较长位置,产生熔液近表面涂层孔隙渗入, 以及与涂层粗糙表面的形状咬合(图12a)。

对于涂层转移工艺链的应用,除了粘合情况,内涂层在铸件中的位置精准度同样是一个重要的检验标准。缸孔的加工余量受到转移涂层的层厚限制。这就导致位置精准度及变形公差都相对较小。为了检验灰铸铁衬套作为涂层载体时所能达到的精准度,从一个量产气缸体上取样,通过金相学测定所铸入的灰铸铁衬套的剩余壁厚。这样可以直接得出关于灰铸铁衬套定位精度的结论。通过这种方法所确定的不同气缸区域的剩余壁厚偏差相应较小,使得原则上能够提供足够的位置精准度,以确保涂层转移所需的加工余量。为了使这些结果与示范产品相关联,在GOM有限公司对量产气缸体曲轴箱和所生产的示范产品进行了光学测量,并对所达到的形状和位置公差进行了评估。测量结果表明,通过涂层转移所生产的气缸体曲轴箱和量产气缸体曲轴箱之间没有显著差异。基于这些结果,可以得出结论,所选定的1mm和2mm之间的涂层厚度可以保证涂层转移有足够的机械加工余量。此外,在MAGMA有限公司进行了铸造过程模拟,并对计算出的形状和位置公差进行了评估。与GOM有限公司的测量结果进行比较显示,通过铸造过程模拟可以高精度的对实际发生的形状偏差进行成像,因此原则上可以使用铸造过程模拟来设计所需的涂层厚度。

5、复杂内表面涂层

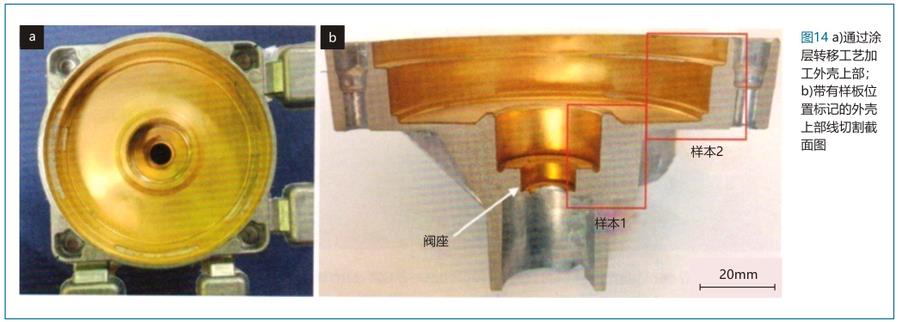

在项目运行期间,WABCO有限公司了解到该研究项目,并参与了另一个示范产品的生产实现。这一产品为自动制动力调节器的外壳上部,其多个孔径需通过涂层转移来联合涂覆。该演示产品的目的是,在无脱模斜度的情况下生产不同孔径,以及铸造完成外壳中存在的一个阀座以代替内表面的完整加工。这一示范产品的加工步骤以示范产品“小铸造件”的加工步骤为依据,也就是说,涂层载体元件被设计成可替换镶件。

可替换镶件的加工以及压铸模具的修改,与在罗德斯公司所进行的铸造试验相同,为了能转入可替换镶件,将四个型腔中的一穴进行了调整。在研究中心,通过APS用涂层材料CuAl10进行了涂层(图13a)。在压铸过程启动后,将涂层过的镶件手动插入压铸模调整过的型腔中(图13b)。铸造过程结束后,将铸件和铸入的镶件一起从模具中取出(图13c)。在另一个单独的工序中,通过特别为此制造的挤出装置将镶件挤压出(图13d)。

图14为相应生产的外壳上部,以及从产品中间进行线切割的截面图。可替换镶件可以在没有脱模斜度的情况下从铸件中被挤压出,并将涂层转移到铸件上。但是部分铸件会发生涂层脱落情况,主要发生在至端面过渡区域的较大直径位置。

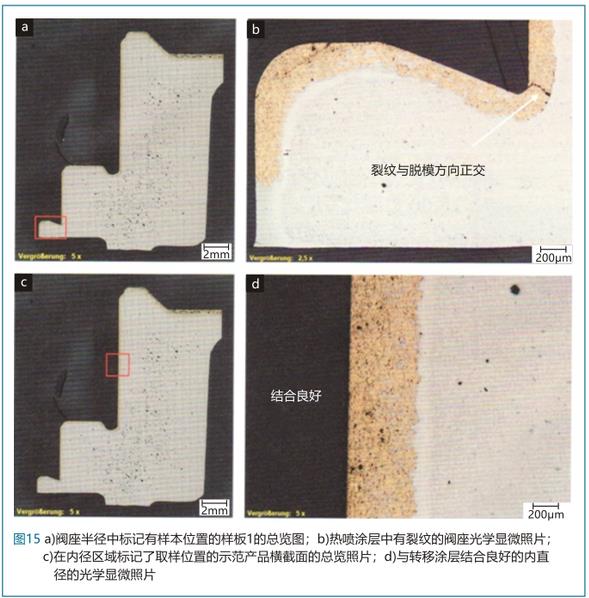

为表征涂层结合情况,在图14b所示区域通过线切割取样,并制备横截面用于金相研究。在以下图片中,左侧显示样品的概览图像,右侧显示标记区域的详细图片。如图15b所示,在内表面和端面之间的过渡区域中相对较小半径的区域中,在与可替换镶件的脱模方向正交的涂层内形成裂纹。与此相反,在内径区域,涂层可以可靠地无缺陷地进行转移(见图15d)。

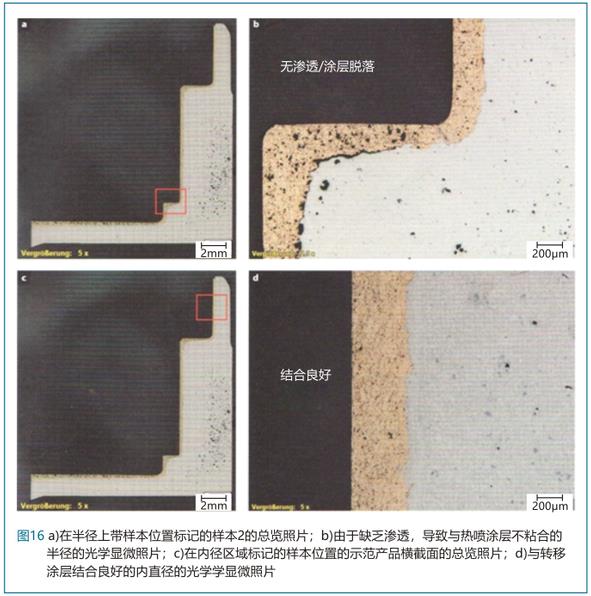

图16b展示了发生涂层脱落的区域。可以看出,在这些区域中,熔液没有渗透涂层材料,因此在可替换镶件脱模时涂层剥离。如图16d所示,涂层可以在较大内径的区域内可靠地无缺陷转移。

为了检测所达到的尺寸精度,铸件在罗德斯公司进行了触觉测量。产品的触觉测量表明,尽管与示范产品“小铸造件”相似,存在不符合图纸要求的系统偏差,但是这一偏差位于所要求的公差范围内。总之,对于这一示范产品,涂层还无法可靠地进行转移。 这是由于待涂层表面相对复杂的几何外形,由此无法在所有区域中确保涂层与铸造材料的结合,并且在可替换镶件脱模时,部分涂层脱落以致涂层失败。

6 、涂层转移在锌压铸中的应用

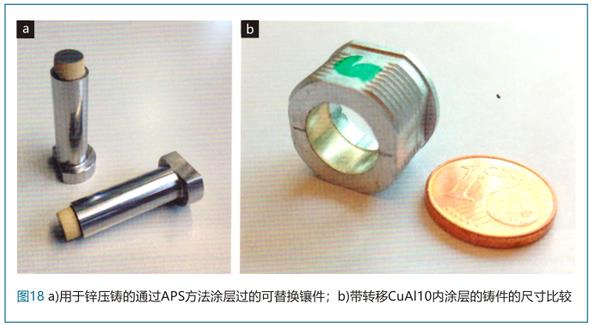

基于从铝压铸过程中涂层转移工艺所获得的知识,Oskar Frech公司同意,通过生产示范产品来测试这一工艺在锌压铸领域的应用情况。这一示范产品的一个特别之处在于,可替换镶件通过压铸模的行位机构从铸件中脱模。为了实现这一点,对锌压铸模具的行位进行了改造,使得可替换镶件被包含在行位机构中。最初的压铸模具如图17a所示,图17b展示了优化后的行位机构。为加工孔,可替换镶件被设计成直径10mm,无脱模斜度。这个示范产品的另一个特点为,除了滑动轴承材料CuAI10, 另一种相对硬且脆的氧化铝系陶瓷(AI2O3)涂层材料也可以进行转移。

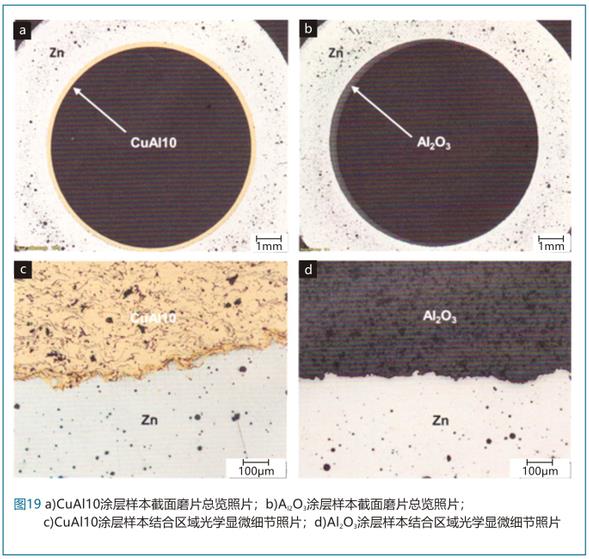

在研究中心用这两种材料对可替换镶件进行了涂层。铸造试验在Oskar Frech 公司技术学校的热室压铸机上进行。在设定调机参数后,手动将涂层过的可替换镶件安装在行位机构中,并插入压铸模具中。可替换镶件的脱模,在浇注过程结束后开模时,通过行位机构拉动镶件来完成。在这一过程中CuAl10涂层和Al2O3涂层都可以成功地转移到孔的内表面。图18展示了用CuAl10涂层过的可替换镶件以及带转移涂层的一个铸件。为表征转移涂层的表面质量,进行了粗糙度测量。CuAl10涂层的平均粗糙度为Ra = 0,32μm 和 Rz = 2,63μm,Al2O3涂层为Ra = 1,02μm 和 Rz = 5,75μm。

为了检查涂层结合情况, 制备转移涂层的横截面, 并进行金相检查。图19展示了转移的CuAl10涂层和Al2O3涂层的横截面磨片。可以看出,尽管通过涂层的粗糙度产生了连接,但涂层未被渗透。为了根据应用情况实现涂层的渗透,将通过调整涂层参数相应地增加待转移涂层的孔隙率。

7、 结论

在这一研究项目的框架内,获得了在工业领域引入涂层转移工艺的重要知识。在实验室下,同样在工业环境中都可以对小直径孔进行热喷涂层。对示范产品“小铸造件”的研究表明,可以通过应用涂层转移工艺来替代压铸产品中的滑动轴承元件。滑动轴承涂层可以在不带脱模斜度的情况下进行转移,并具备足够的精准度和粗糙度,从而使得能够在无需进一步后续加工的情况下作为功能涂层使用。

在压铸过程中生产示范产品“气缸体”的实验表明,即使对于相对较复杂的铸件几何形状,也能成功实施热喷涂层转移。铸造材料和热喷涂层在所有气缸区域能很好结合。光学检测证明,涂层转移的位置精准度位于量产气缸体曲轴箱灰铸铁衬套的公差范围内,从而能够保证用于精加工转移的气缸表面适当的加工余量。

在外壳上部的加工过程中,同时有多个相对复杂的内表面需通过涂层转移工艺进行涂层的情况,显示了目前这一工艺的技术局限性。特别是在使用未完全标明尺寸的半径时,待涂层的端面和内表面之间的过渡区域是关键。在运用涂层转移技术时,必须对半径进行调整,以避免涂层载体脱模时导致涂层脱落。此外,该研究项目还成功在锌压铸过程中进行了涂层转移。由此可见,涂层转移工艺的应用不仅仅局限于铝制铸造材料。

仍然有待解决的问题包括气缸体曲轴箱涂层载体的选择和脱模,以及复杂内涂层任务的可替换镶件设计。与传统解决方案相比,转移功能涂层的性能同样还需进行研究。因此,在后续的项目中将对该工艺的工业实施按照要求进行研究。

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6976

6976

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875