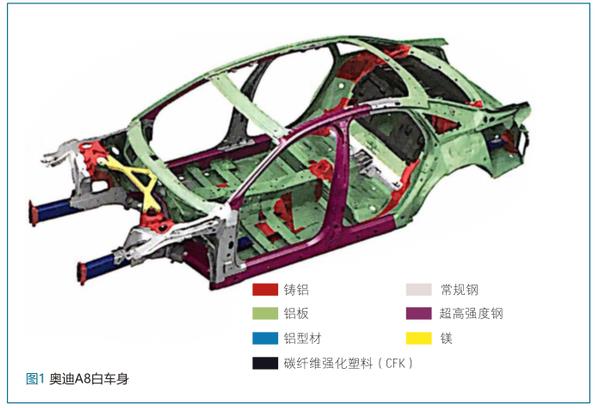

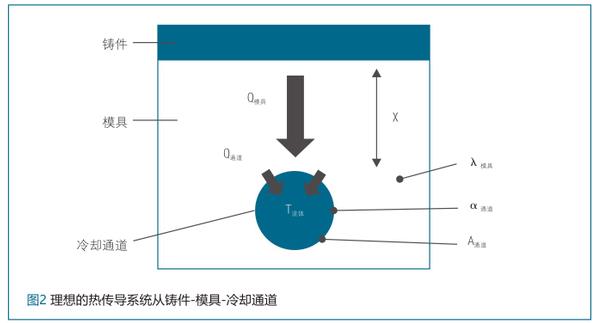

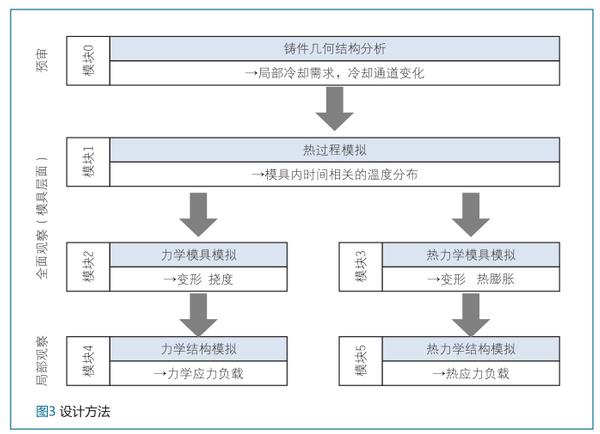

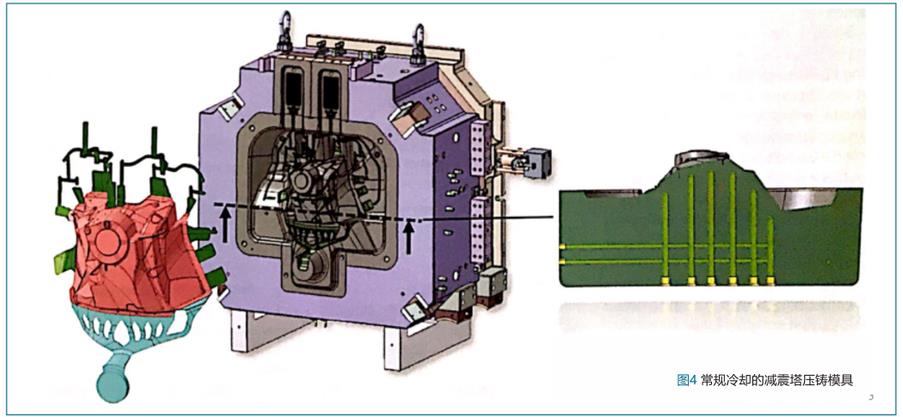

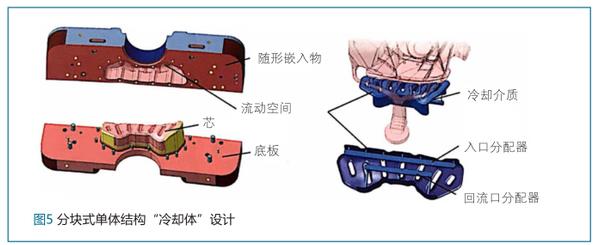

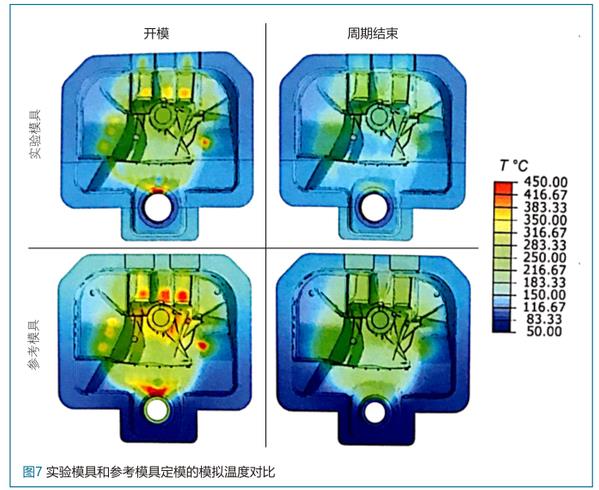

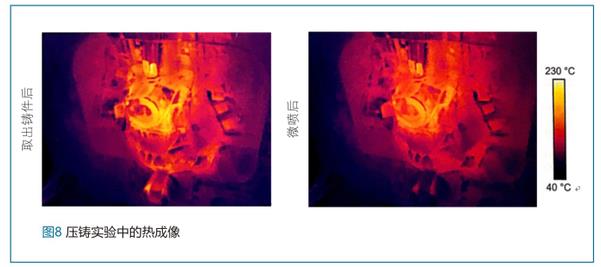

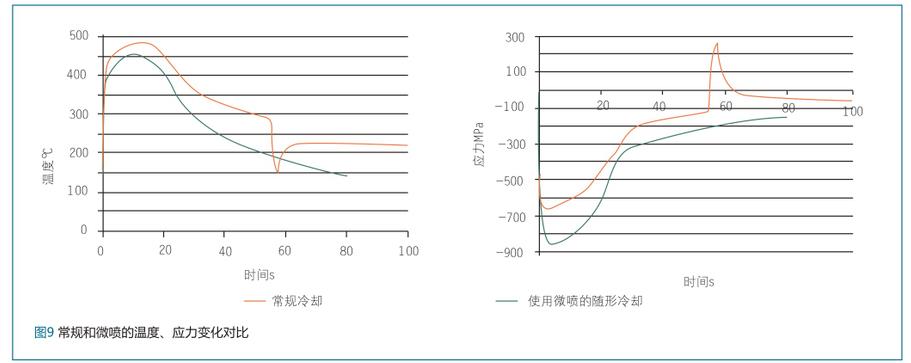

铝合金压铸生产工艺实现了复杂结构一次成型生产,其特点是强度高、结构复杂和减轻重量。这也说明了为什么铝合金压铸的车身结构件属于高端产品。图1显示的是最新的5代奥迪A8车身结构。 从图中可以了解,现代的车身设计融合了不同的材料,其中压铸件起着连接节点的作用。这种复合结构最大程度满足和平衡了各种功能的上需求,即低重量和高燃烧效率,最佳的驾乘效果和舒适度以及碰撞安全性的高强度。 此类压铸结构件除了拥有多个优点,在中低价位的车辆中使用还受到经济性的影响。压铸的主要成本包括压铸循环周期(较大铸件需要1-2分钟)和压铸模具的使用寿命。从模具使用寿命原因分析,温度是压铸工艺中最重要的影响因素。本研究项目的重点,即压铸模具的热平衡,主要受到模具内冷却和脱模剂喷射过程的影响。 背景 在常规的模具设计和工艺中,每个压铸周期都要向模具喷射大量的水-脱模剂混合液。较大的水量用于模具表面降温,但也会产生热冲击和应力,这也是产生影响使用寿命的热裂和应力裂纹的原因之一。除了损坏模具,水的使用、重新准备大量的喷剂、喷射过程所需的时间,在经济和生态上都不符合可持续生产的理念。 下面将介绍一种新模具设计的发展和验证方法。目的是通过高效的模内冷却循环实现对模具无损的散热过程,以代替用喷射过程实现外部冷却。创新的冷却系统的设计将成为微喷的基础,也就是说,使用更少量的脱模剂浓缩液,而不对模具表面产生冷却作用。 随时间变化的压铸模具内的温度是实现稳定的压铸工艺的决定性因素。高效的热管理,即通过高效冷却系统有目的地对模具进行温度调控,是快速散热和缩短循环周期的基础。目前仍缺少新的与冷却理念设计和尺寸有关的具体设计标准和经验知识。另外放弃外部冷却将是一个极大的挑战:通过局部调整喷射量或者喷嘴设置,根据需求控制自由度和冷却效果,使用微喷技术无法实现。由此产生的结论是,在模具的设计阶段就必须完成精确的热平衡初步设计,以便在后续的压铸过程中保证最佳的温度分布。 这里所做工作的目的是开发一种设计方法,通过压铸模具中的随形冷却系统实现对优化的热平衡的有效使用。数字模拟显示出原理,必要的工艺知识可以产生何种效果,并且可以为模具设计者模拟整个力学、热学和热力学关系和过程。 概述: 在常规的压铸工艺中,每个压铸周期都要向模表面喷射大量的水-脱模剂混合液。较大的水量用于模具表面降温,但也会对模钢产生热冲击和应力,这也是造成影响使用寿命的热裂和应力裂纹的原因之一。 通过一种新的模具设计,借助高效的模内冷却循环实现对模具无损的散热过程,以代替用喷射过程实现外部冷却。创新的冷却系统的设计要成为微喷的基础,即使用更少量的脱模剂浓缩液,且不对模具表面产生冷却作用。 首先介绍模具冷却的基础,然后是关于设计方法的概述。最后应用此方法模拟实际生产的车身结构件模具-减震塔。 模具热平衡基础理论 冷却系统提升效率的方法需要通过一个简化的、理想的案例得出,如图2所示。评估冷却效率的决定性物理值是热量Q,表示单位时间传导的热量值。 为了通过冷却系统获得熔融过程给模具带来的热量,后面的3个热传导是关键。首先,必须让合金铸件的热量传导到模具上。因为此过程独立于冷却设计,在工作框架内不做另外考虑。最重要的是压铸模具内的热传导Q模具和冷却通道的热传导Q通道。 模具内的热传导: A 热传导面积 λ模具导热能力 x 模具表面和冷却通道间的距离 冷却通道的热传导: A 冷却通道面积 α通道 传热系数 通过这些方程式可以最终得到影响热传导的因素大小,可以用于冷却效果优化方法中。具体涉及到模具表面和冷却通道之间缩小的距离x、使用一种具有尽可能高的传热能力的型钢λ模具、冷却通道表面增加的A通道、、优化的尽可能高的传热系数α通道、以及降低温度的冷却介质T流体。最终的大小不能随意变化,因为模具温度决定了压铸过程。另外作为材料属性的传热能力只受到适用的热工具钢的影响。此项工作的重点在于研究几何形状影响因素的大小,即随形的、大表面的流动通道。然而,这也意味着在压铸过程中,相比常规的简单钻孔的冷却通道,会产生较高的力学和热力学负载。只有拥有全面的理论评估才能保证在模具设计中实现随形冷却设计的全部功能,并可以支持后面的设计方法。 模具热平衡辅助设计方法 目前压铸模具中的随形冷却系统缺少设计时可参考的经验知识。因此在所述工作框架内将开发一种设计方法,可以辅助模具设计者,使其能够全面考虑与新的冷却理念有关的重要设计因素大小。借助数字模拟模型使压铸工艺中的热学、力学和热力学负载量化。如要实际应用该方法论还需满足一系列的要求,以有效支持模具设计过程。例如构造模拟模型相对低的费用,以及可靠的计算结果。 在不稳定的温度范围进行模拟需要大量的压铸周期,因为影响因素产生的力的负载和挠度,以及热力学效果分析意味着较高的计算花费。基于完整性要求,设计方法的开发要拥有积木的特性。也就是说,以模块化方式进行,把全部问题分布到单一工作或者模拟模块上,使每个模块的信息更加详实。图3给出单一计算模块的概览。 模块0:铸件几何分析是冷却理念的基础。对壁厚分布的检查有助于明确铸件的材料堆积,并且能够尽早确定冷却系统的特殊区域。 模块1:通过周期性热过程模拟可以计算压铸模具内与时间有关的温度分布。连续的压铸周期计算可以评估持续运行发热的模具状况。目的是以相同的模具和铸件温度为基础对冷却设计进行评估和优化。 模块2:借助力学设计模块,压铸模具在压铸过程中受到应力影响时,可以对其设计进行分析。输入数据包括填充时的模具内压力和压铸设备的压射力。 模块3:热力学模拟模块可以对由温度变化和温度梯度产生的热膨胀效果进行分析。输入数据是周期热过程模拟中与时间有关的温度场。 模块4:从这一模块开始,从对整体模具的观察转移到对局部(部分)区域更详细的观察(例如有关的计算晶格因素大小、连接元件和几何细节的模拟)。通过力学结构模拟,由产生的力学负载可以对高度负荷的部件区域和元件进行分析。 模块5:补充第4个计算模块的热力学应力模块,主要是压铸模具中的元件在温度梯度和温度变化中引起的应力。 如设计模块概述中所表达的,热学和力学要分开计算。热力学模块的输入数据是与时间有关的温度场(周期热模拟的结果)。此操作符合一个连续-关联模拟的要求,可以明显降低计算费用。前提条件是,模具内的传热过程不受力学效果的影响,在目前的应用案例中可以实现。在此开发项目框架内使用Simulia/Dassault Systemes的FEM-Software Abaqus,它拥有极高的功能性,能出色完成对复杂物理问题中必需的挠度、以及在多用处理器和存储支持中对较大、较复杂情况的计算。 为了在模具生产工艺中成功应用此设计方法,需要验证输入参数和边界条件,例如每个单独的模拟模块都必需的传热系数。为了得到一组有效的参数组,已经在项目框架内进行了大量的实验和验证。最终借助此方法设计出一款实验模具,后面将进行介绍。 模具热平衡设计应用 除了设计随形冷却系统的理论基础,研究项目的另一项任务是,建造一款拥有优化热管理功能的压铸模具,并在实际工艺中通过微喷技术进行实验。这里特意进行了实际车身结构件的生产,而不是生产一个理想的实验体。 1、常规模具 作为开发此项创新实验模具的参考,使用了一款常规的减震塔压铸模具。图4显示出该铸件和使用常规冷却系统的剖面图作为参考。 2、实验模具 为了能够在模具内部的冷却系统完成整体的温度控制,以此代替常规的外部冷却方法,必须有一个全新的、随形的实验模具。因此实验模具在大范围使用了“分块式单体结构”设计,图5显示的是部分配件的示例。通过“壳-芯-原则”可以实现一种特别的随形和大面积的冷却通道。在轮廓背面有一个铣槽,因此腔室内只能允许一个相对薄的壳。在槽中嵌入一个合适几何形状的芯,通过底板固定并与轮廓密封接合。在芯和嵌入物之间还有冷却介质的流动空间。这种设计的潜力可通过图5右上的展示了解,显示了冷却介质(蓝色)和铸件(红色)的位置。巧妙的结构设计以及入口和回流口保证了冷却介质的均匀流动,这一案例中基于较好的传热属性使用了水作为介质。 对于冷却要求较高的浇铸区域使用了一个浇铸分流锥,可使用激光熔融的增材生产工艺进行制造,以实现最佳的散热效果。这一设计已经发布在铸造杂志中。 为了保证所需的散热效果和平均的温度分布,总共在模具中融合了20个独立的循环。图6显示定模(B)和动模(A)的冷却系统。相比常规的钻孔式冷却通道矩阵,单体结构的巨大优势一目了然,也显示出模具腔室和冷却系统间的距离分析结果。在给出的与冷却通道的距离内,相关铸件标记为绿色。在实验模具里,根据新开发的冷却设计,在更大的范围内与铸件的距离仅为20mm,这也最终满足了在较短的周期内完成微喷过程所需的必要基础条件。 3 、实验模具压铸生产 具有优化的冷却系统的实验模具,之前根据结构和模拟设计,参照系列压铸模具进行制造,并按照系列条件对压铸过程进行了测试。成功完成了超过1500件减震塔的生产,而压铸过程中仅使用了微喷技术。数字模拟显示出在与参考模具的对比下,热平衡明显得到改善,同时节约了20%的循环周期时间,也通过实际过程得到证实。 模具冷却时间因为高效的冷却效果明显缩短,另外相比常规的喷射过程,脱模浓缩液产生作用的时间明显缩短。图7显示出随形实验模具和常规参考模具在运行中的温度对比。 在没有额外的外部冷却系统,只使用模具内部的冷却系统时,熔融热量的降温效果如何,在图8中的动模热成像图片中一目了然。 之前已经提到过,常规的以水为基础的脱模剂会使模具表面产生裂纹,并且会损坏压铸模具。这一理论也通过热力学结构模拟结果得到证实,如设计方法的第5模块所示。图9显示在一个压铸周期里,模具腔室内对比点位的表面温度和热应力变化曲线。两边的温度变化明显不同。常规模块中有一处温度下降明显,表示喷射过程。也可视为热冲击,在图9的右侧图表中也可见。结构应力突然从压力区域(负值)转向拉力区域(正值),表示型钢冷却的表面区域将要紧缩,但因其下方发热的部分被抑制。随形冷却的压力趋势相对平稳,整个周期都保持在压力区域。从量上看,随形的实验模具显示出更高的压力水平。因模具内较高的温度梯度造成,热的模具表面和冷却介质之间的温度差相对较小。参考模具的型钢经历一个拉力-压力-变换过程,而实验模具单纯受到压力影响。 总结 对于压铸模具中随形冷却系统项目的发展,可总结如下: 首先可以确定,这一开发的实验模具的冷却系统实际能够在持续的压铸工作中保持热平衡,即使没有喷射冷却过程。另外相比常规的参考模具,其周期时间显著缩短。 实验模具有一点让人印象深刻,即大范围的模拟设计实验费用是值得的。无论是开发新的模具或冷却设计,开始的目的就是开发功能全面的模具。因为忽略了与微喷有关的自由度,即通过调整喷射量控制模具冷却,所以必须对模具冷却系统进行预设。已开发的设计方法能够支持需求导向的冷却系统和满足负载的模具结构。 简化的外部模具冷却降低了对模钢的热应力和冲击,这一点从热力学计算结果中可见。因为此实验模具只生产了小批量的铸件,还不能确定这种新型冷却设计在实际生产中的使用潜力。 本文作者:SVEN JANSEN

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com

18.03万

18.03万

18.13万

18.13万

7751

7751

1.45万

1.45万

8453

8453

7888

7888

1.17万

1.17万

1.17万

1.17万

1.1万

1.1万

1.41万

1.41万

1.16万

1.16万

8336

8336

1.09万

1.09万

1.22万

1.22万

3356

3356

9997

9997

8231

8231

8217

8217

3906

3906

3123

3123