文: 谢书中

摘 要:在铝合金压铸生产过程中,铸件内部难免出现气孔现象。以我司某压铸箱体为例,对轴承安装孔位置出现大量气孔进行了分析。结果表明:浇注系统设计不合理,铝水在充填时先充填了轴承安装孔位置的渣包,然后铝液充填完轴承安装孔位置汇合发生紊流、裹气,气体被卷入金属流中是铸件内部有大量气孔的主要原因。通过修改浇道、优化工艺参数等措施,有效解决了此问题的再次发生。

关键词:铝合金;压铸箱体;气孔缺陷;工艺措施

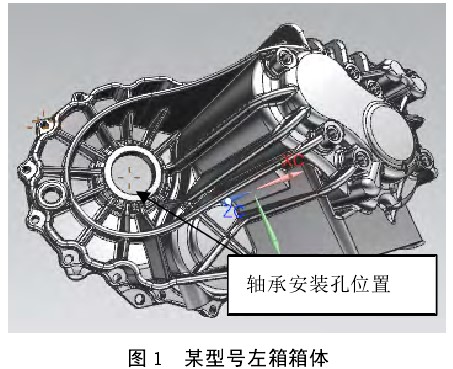

压铸是目前我国发展较快的一种高效率、少切削的金属成型精密铸造方法,与其他铸造方法相比,由于其不但绿色环保,而且具有生产工艺流程短、工序简单、压铸件工艺出品率高、精度高、表面粗糙度低和机加工少等优点,被广泛应用于各行各业零部件的生产。然而,由于压铸具有“高速、高压”的特点,不可避免会导致压铸件产生气孔、缩孔等铸造缺陷。研究如何控制铸件内部气孔、发生位置和数量具有重要意义。本文以我司某型号铝合金左箱为例,对轴承安装孔位置出现气孔缺陷进行分析和解决。

1、 铸件结构和技术要求

某型号铝合金左箱箱体是我公司重要零部件。外形尺寸为423x298x246mm,最大壁厚21mm,最小壁厚4.0mm,产品重量6.43kg。其轴承安装孔位置(见图1)的壁厚较厚,与周围壁厚相差大,且是环形状,铝液填充时极易发生裹气、紊流,从而导致该厚大部位内部易出现大量气孔、缩孔。产品关重的一项质量要求就是:将箱体放置于水槽中,用气压装置夹紧箱体向箱体内充气,使箱体内部达到0.1-0.2Mpa,充气完成后,保压10s,箱体无泄漏。我司左箱箱体要求材料采用 YL113 GB/T15114-2009。

2、 铸件压铸缺陷及原因分析

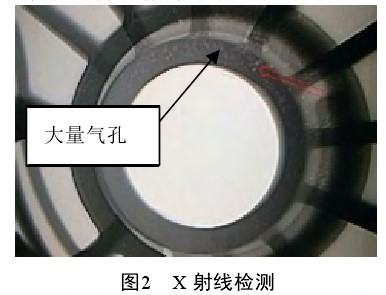

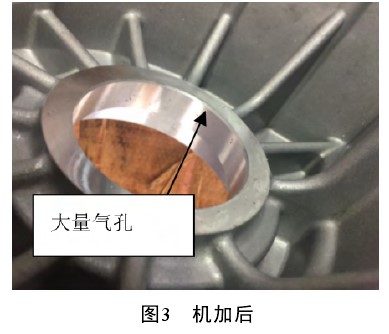

2.1 铸件压铸缺陷

该左箱采用的是高压铸造,而压铸过程的“高速、高压”使得铝液在填充型腔时容易出现裹气、紊流现象,使得压铸件内部常常有气孔存在。在小批量试生产铝合金左箱箱体中,通过 X 射线无损检测发现其轴承安装孔位置内部有大量气孔缺陷,可以看到(见图2)其数量及分布,该气孔缺陷由于在压铸件内部,肉眼无法观察到,通过机加工后暴露出来(见图3),这使得生产出来的铸件合格率较低。

2.2 原因分析

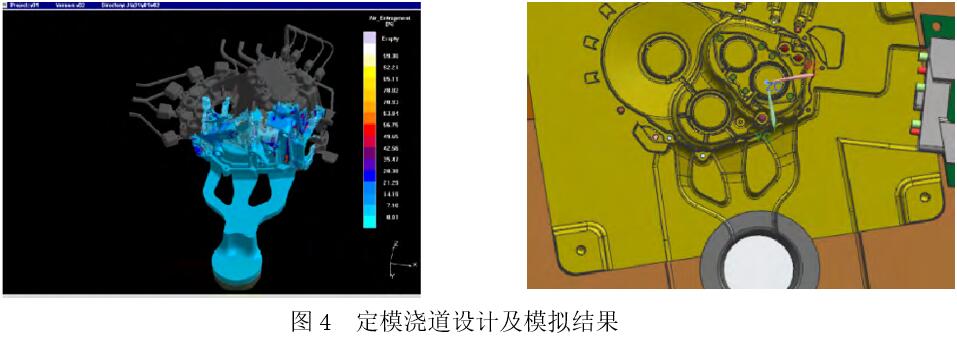

缺陷产生的主要原因是:第一方面,由于该铸件的轴承安装孔位置壁厚较厚,壁厚变化大,且为环形状,是工艺控制难点;第二方面,由于模具浇注系统和集渣包设计的不合理,其设计的浇口的入口方向和分布方式影响了轴承安装孔位置处的排气效果,铝水在充填时先填充该处的渣包(见图4),导致在该位置设计的渣包无法起到很好的集渣集气的作用;第三方面,内浇口速度太高,产生湍流,快速位置设置不当,浇注温度较高,比压较小等容易导致气孔的产生。

3、工艺措施

3.1 修改模具浇注系统和集渣包

由于铸件各有特点,实践性、经验性很强,铝液的入口方向一定要尽量保证液流沿型壁填充,有利排气,浇道的分布方式需要考虑到哪种分布能更有序填充,不憋气。因此对该左箱模具进行了修改:在左箱模具定模浇注系统上增设一条浇道(见图5),使得内浇道横截面积增大,降低了内浇口的充填速度,铝液能沿型壁进行填充,增加铝液填充铸件轴承安装孔位置的量。

图5 定模修改后新增加浇道

通过修改左箱动模轴承安装孔位置处渣包,加大渣包体积(见图6),使得集渣包能够容纳铝液在填充轴承安装孔位置时包裹的气体,从而减少该位置气孔的出现。

3.2 模流分析

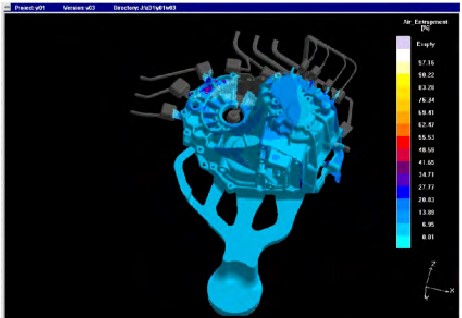

通过计算机模流分析发现,修改模具浇注系统和集渣包后,铝水先填充左箱动模轴承安装环形孔(见图 7),汇集后才充填集渣包,将气体排到集渣包处,同时由于该处的渣包铝水后到达,凝固较轴承安装环形孔周围慢有利于集气集渣。

图7 修模后模流分析结果

3.3 控制工艺参数

针对该产品的浇排系统,为了防止处于浇口远端的机加面气孔,采取调整慢速与快速的转换点,降低浇注温度,增加增压压力进行控制。经实践证明,二快位置设定在485mm与原二快位置470mm相比,提高了压室充满度,检修给汤勺使其给汤量稳定。增压流量由原来的60%提高到80%,满足快速完毕之后增压补缩的有效,将铝水浇注温度由650℃调整到630℃,该气孔缺陷得到了有效的控制。

4 、结论

(1) 修改浇注系统,增大内浇道横截面积,修改渣包大小能有效解决生产过程中的气孔缺陷问题。

(2)采取适当调整慢速与快速的转换点、提高增压压力、降低浇注温度等措施能有效解决类似产品气孔的产生。

(3) 生产过程中有效控制铸件内部气孔,提高产品质量,节约生产成本,对生产实践有重要的参考意义。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782