文:重庆瑞通精工科技股份有限公司 叶立

摘 要:随着科学技术的日新月异,信息技术和传感器技术在压铸机制造领域也得到广泛应用,压铸工艺参数的实时再现和记录已成为现实——由模拟曲线转换为实时曲线。充分利用实时曲线,快捷,准确的分析,判定工艺上存在的问题,并解决问题,成为当今压铸现场工艺员的必备技能。

关键词:压铸曲线;速度;压力

本文以图文并茂的方式,将生产过程中不同的曲线状态和问题的关联进行了论述。以下曲线模式引用于力劲IMPRESS PLUS 压铸机型。

产品工艺:慢速:0.15-0.35m/s;二速:4.5m/s;高速切换位置700mm;增压启动位置850mm;填充行程:236mm;空打行程:970mm;增压比压:945bar;

1、曲线识别

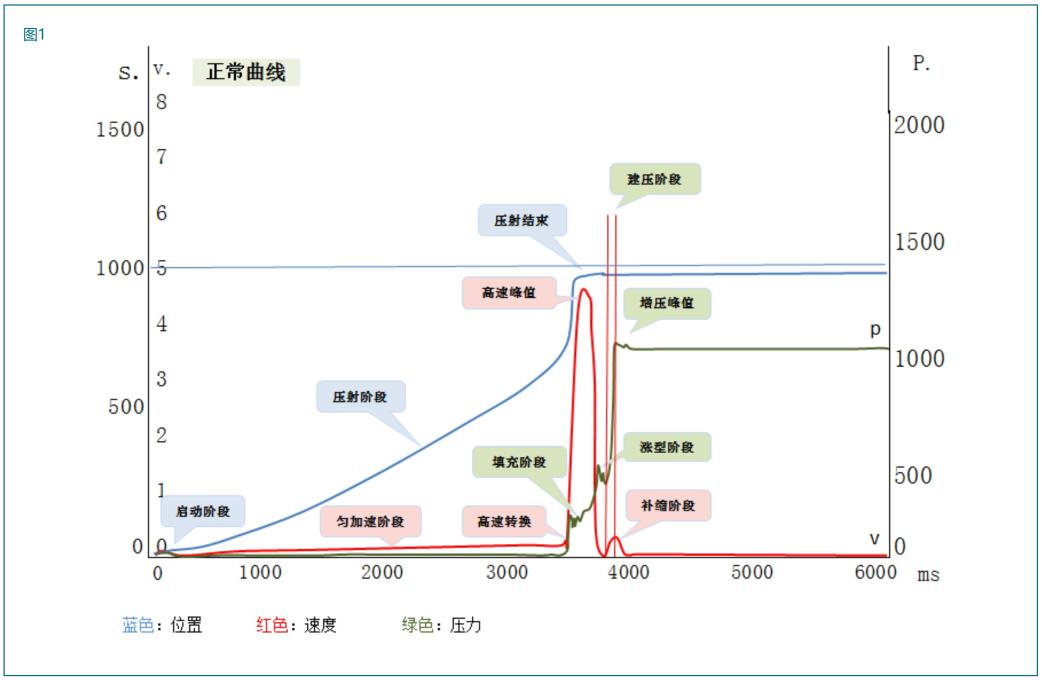

通过“图1”看到,工艺曲线分为蓝色线,红色线,绿色线共三大主线,也称“三线”。

1)蓝色线即“位置线”,对应左侧纵座标“S”,0-1500 范围值,单位“mm”。记录了一个压射单循环冲头运行各阶段的距离及总的压射行程,包含了匀加速的慢压射行程阶段,高速填充阶段及增压凝固阶段。

2)红色线即“速度线”,对应左侧纵座标“V”,0-8 范围值,单位m/s。记录了一个压射单循环中冲头运行各阶段的速度变化。

3)绿色线即“压力线”,对应右侧纵座标“P”,0-2000 范围值,单位bar。记录了一个压铸单循环中冲头作用于合金上各阶段的压力变化。

三条曲线实时记录了一个压射单循环中,不同压射阶段各工艺参数的实际达成情况,该实时记录曲线与工艺设置曲线符合程度,决定着产品质量的稳定情况,或者说,符合性差即是产生质量异常的根源。

2、关键参数识别

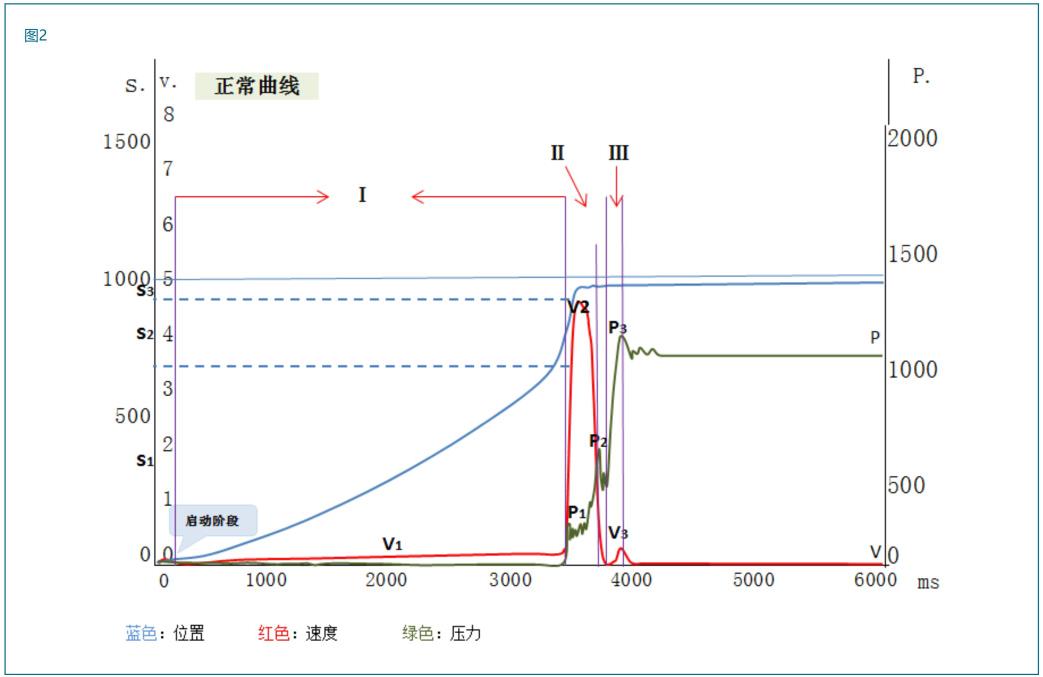

2.1 慢压射阶段(图2,“Ⅰ”,速度“V1”)

该阶段为合金液抵达内浇口前的运行阶段,要求压射头运行平稳,合金液不形成飞溅或者浪卷,容杯中的气体能够完全从内浇口排除,模具的内浇道成为先期排气通道。其技术要求:

1) 压射头无卡滞,速度曲线平滑无波动;

2) 匀加速设置应避免大跨度分段,以100 毫米/0.10-0.15m/s 逐次递增;

3) 过慢会形成后端困气无法排除,同时合金液温度损失快,增加产品填充质量缺陷风险;

2.2 高速填充阶段(图2,“Ⅱ”,速度V2,压力P1,P2)

该阶段为合金液高速(V2)通过内浇口至型腔充满阶段。同时为产品外观成形关键段,涉及充型比压(P1),涨型比压(P2),增压启动位置的选择,高速切换点的选择等。其技术要求:

1) 高速切换点S1=空打行程-高速行程-料柄厚度-(10-15)mm

2) 高速行程:

a、计算公式:高速行程S2=(渣包重量+产品重量)/合金比重÷压射头截面积㎝²;

b、高速切换过早容易在内浇口前后处形成乱流卷气,影响产品质量,同时对模具冲蚀严重,致使模具提前发生龟裂,寿命缩短;高速切换过晚,虽有利于型腔排气,减缓模具冲刷,但过晚会导致合金温度损失,影响流动性,从而产生冷隔,流痕,气孔以及抛丸起皮等缺陷。

3) P1 是为了获得高速所需的比压。a、 V2 设置越高,P1 就越高;

4) 如果产品无气密要求,壁薄且投影面积大,只需用充型比压P1 计算锁摸力来选择设备,即实现小设备生产大产品。P2 是型腔充满瞬间,合金液撞墙式的冲击形成的涨型力。a、如果无刹车功能,P1 越大,P2 就大,易产生飞边或飞料;b、如此时因增压设置错误,P3 开启过早,与P2 形成叠加效应,也有导致飞料泄压的风险。

2.3 增压补缩阶段(图3--①,“Ⅲ”,P3,V3,S3)

合金从液态凝固成固态,相变过程本身就产生体积收缩,在压力作用下凝固只是让收缩的体积通过浇注系统得到补充,从而减少产品内部收缩缺陷。增压的作用是压缩内部气体,细化晶粒,提高产品致密度,对产品进行补缩。

3 、异常曲线案例分析

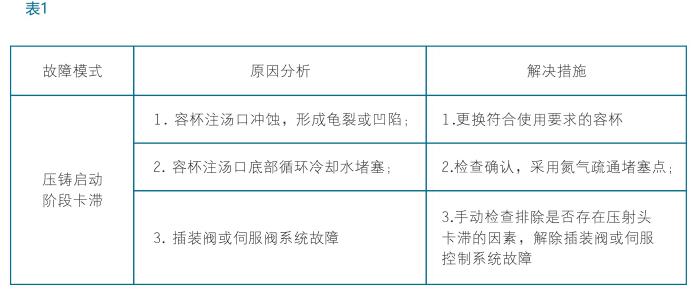

3.1 压射启动阶段卡滞曲线分析

在正常情况下,慢压射启动阶段冲头运行基本平稳,速度线与压力线无波动现象,尤其前腔快排阀即插装阀属伺服控制亦是如此,因其根据工艺设置既定的需求速度来控制插装阀开度,平衡压射缸前与后腔的压力差实现控速。见“图3--②”中速度线低速段的异常图示,该异常图示告诉我们启动阶段发生波动,冲头运行出现卡滞,容杯内铝液会随之激荡或浪卷裹气而影响产品质量。造成原因见表1。

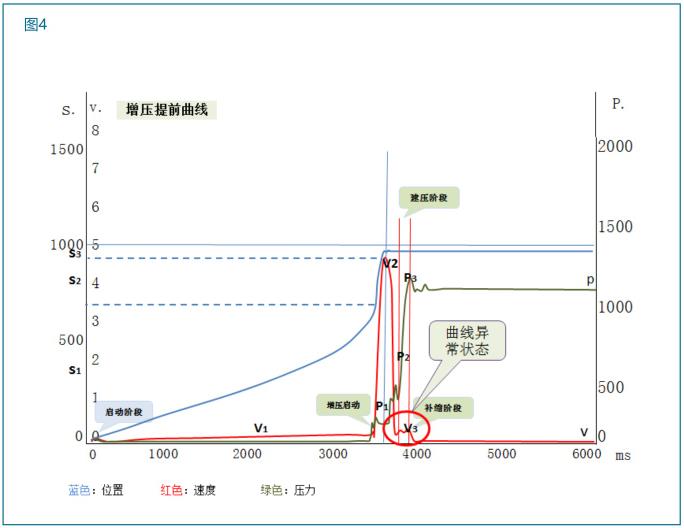

3.2 增压提前曲线分析

压铸过程中,对于有气密等特性要求的产品,需在凝固阶段采用增压对其补缩,以获得优质的产品。见“图4”异常曲线,V3,P1-P2-P3(起点),在压射头未完全停止状态下(充型阶段)增压提前达到峰值,此时增压储能器释放的压力被转换为速度V3,P3 与涨型压力P2 形成叠加效应, 而此时合金并韭处于收缩凝固阶段需要增压补缩,故增加了卡压射头或飞料的风险,产生安全事故。产生原因见表2。

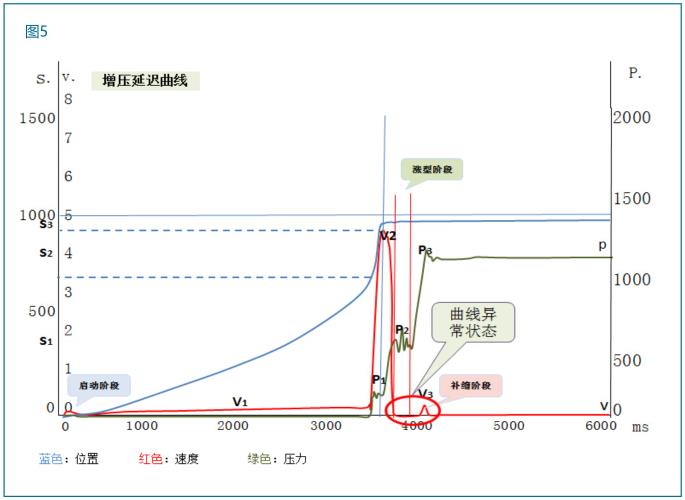

压铸过程中,由于诸多因素影响,导致增压延迟,使正处于收缩凝固阶段的合金未能及时得到增压补缩。见“图5”中速度线异常曲线V3 前段型腔填充结束,压射头已停止运行,此时压力线陡然爬升,增压瞬间完成建压,并达到压力峰值,补缩阶段可见速度曲线V3 微有浮动,说明型腔内合金已基本凝固,补缩的仅仅是浇注系统或极少的内浇口未凝固部分,因此,难以获得优质产品。

4、结论

综合所述,即时查看压铸实时曲线,快速分析和判断工艺参数的正确性,确保产品质量的稳定性,提高生产效率和产品合格率,降低生产成本,是我们每位压铸工程师努力的目标。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782