随着汽车轻量化要求不断提升,汽车铝合金零件越来越多,之前使用的铸铁件都在慢慢使用铝合金材料替代,因此对铝合金压铸件的性能要求不断提高。压铸铝合金具有比强度高、良好的耐蚀、导电导热及铸造和加工等性能,相比其他种类铝合金生产成本更低且可以通过调节压铸金属元素来改变材料性能,已经被广泛应用于汽车、通讯电子和航空航天、电器制造、五金产品等领域中。压铸铝合金AlSi10MnMg 为Al-Si-Mg-Mn 系高强韧、可热处理铸造铝合金,具有良好的气密性可流动性、较高的致密度和强度、较强的耐蚀性,应用广泛。压铸铝合金在使用过程中离不开焊接,目前压铸铝合金产生焊接气孔问题非常严重,同时尚无实现低气孔率的焊接。

为了实现压铸铝合金的低气孔率焊接,本文对压铸铝合金AlSi10MnMg 焊接气孔产生原因进行分析,对采用压铸铝合金焊接产生气孔的防治具有一定的参考价值。

1、 试验材料及步骤

1.1 试验材料

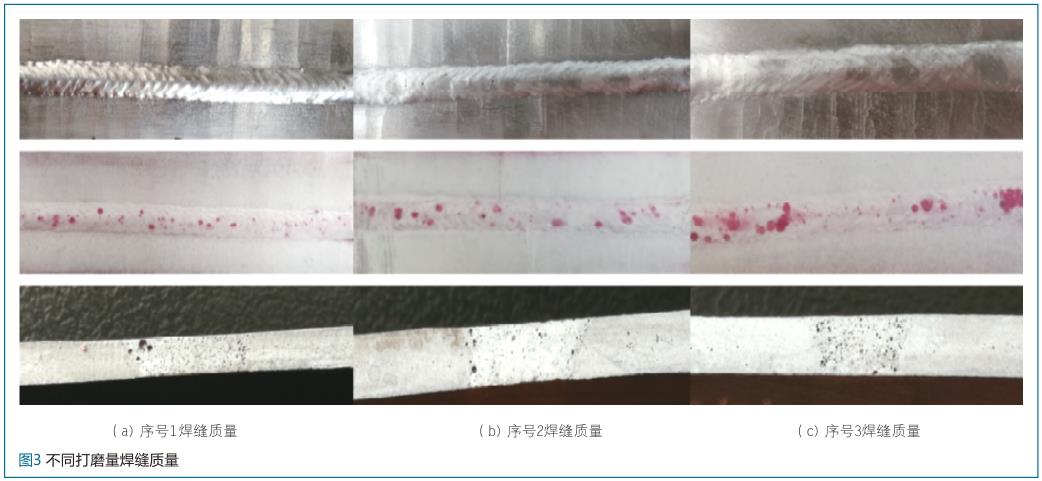

试验母材为压铸铝合金AlSi10MnMg、重力铸造铝合金A356 和挤压铝型材6005A,尺寸为150mm×100mm×2.5mm,选用直径为Φ1.2mm 的ER5356、ER5183与ER4043 铝合金焊丝,母材和焊材的化学成分如表1所示。

1.2 试验步骤

在大于18℃、湿度小于60%、风速应小于2m/s 的焊接环境下,使用气动钢丝碗刷将铝合金表面打磨出金属光泽,用酒精清除表面油污等杂质。主要使用福尼斯TPS5000 焊机进行MIG 对接焊接,坡口尺寸为单面Ⅰ型坡口,使用纯度不小于99.99%的氩气作保护气体。

焊接气孔产生的主要原因有工艺参数、焊前母材表面打磨量、焊接环境、焊丝选择和焊接母材,针对这些因素分别进行焊接试验,然后通过目视、渗透、射线、焊缝余高打磨后内部检验、低倍和高倍等方法检测,分析压铸铝合金焊接气孔形成的原因。

2 、试验结果及分析

选择ER5356 焊丝在不同工艺参数下进行对接与堆焊试验,工艺参数如表2所示。

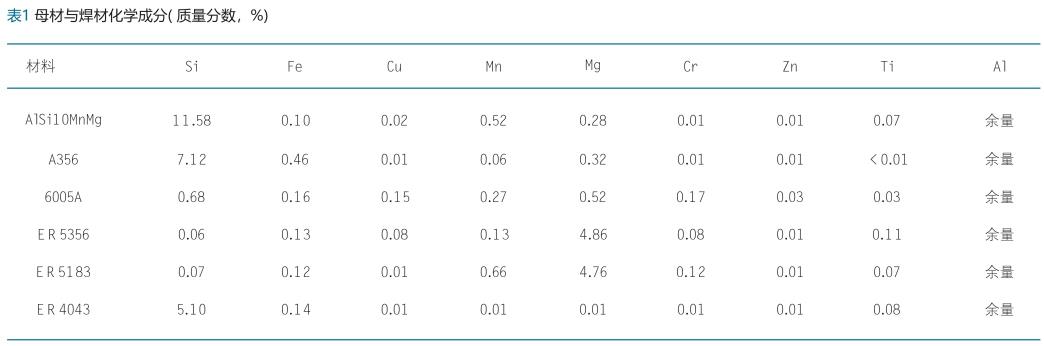

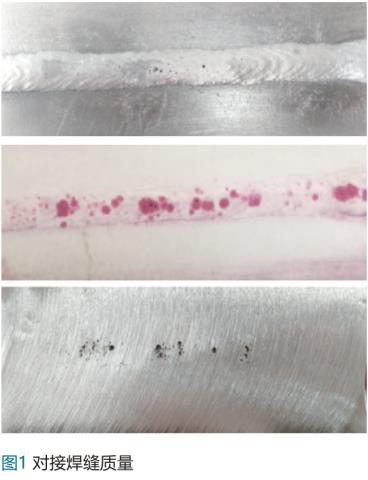

焊接试验后对焊缝进行目视、渗透、焊缝余高打磨后内部检验,检验结果如图1和图2所示; 由结果可见,不同工艺参数下的压铸铝合金焊缝均存在大量气孔缺陷,气孔尺寸相对较大。

铝合金在焊接时,焊接接头产生的气孔种类主要是氢气孔。氢气孔产生的原因是焊接时,焊接材料和焊接接头处母材在高温下熔化形成熔池,由于这些熔化金属形成的熔池温度极高,氢的溶解度随温度急剧升高,从而熔池内会溶入大量的氢。当电弧离去时,熔池温度迅速下降,这时氢的溶解度随温度下降急剧减小,就会有大量的氢溢出,但由于铝结晶速度较块,并且铝合金密度小,形成的气泡在熔池中受到的浮力较小,上浮速度慢,熔池结晶结束后,还会有许多气泡来不及浮出,滞留在焊缝中形成气孔。

在铝合金焊接时氢气主要可通过焊接环境、保护气体纯度、焊接母材、焊丝选择和焊接工艺参数制定等途径进入焊缝,通过分析压铸铝合金在采用多组焊接工艺参数进行试验后均存在气孔缺陷,可排除焊接工艺参数影响。因此将针对其它因素开展以下相关试验,具体如下。

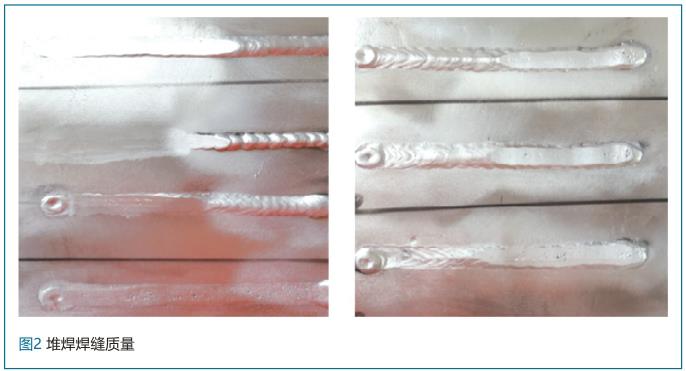

2.1 焊前母材表面打磨量

为了确定焊前母材表面打磨量是否是导致焊缝产生气孔的原因,对压铸铝合金按表3打磨量进行焊接,工艺参数为,MIG 焊接,填充材料ER5356,焊接电流80A ~ 100A,焊接速度8mm/s ~ 12mm/s,保护气体流量18L /min~22L /min。对焊缝进行目视、渗透和低倍检测,如图3所示,压铸铝合金不同打磨量焊后均存在气孔缺陷,说明焊前母材表面打磨量对压铸铝合金焊接气孔的影响不大。

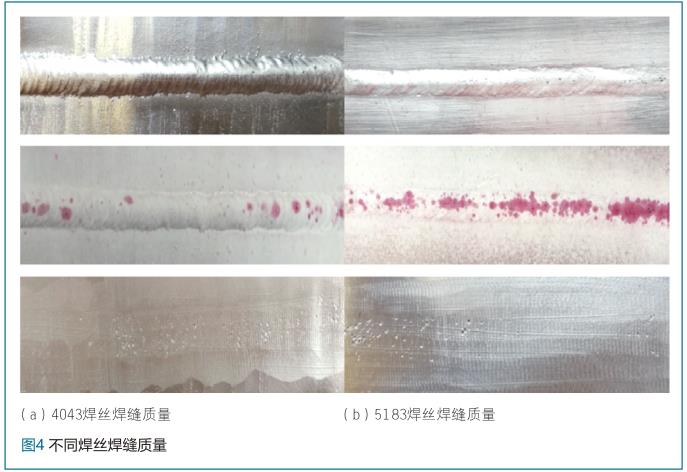

2.2 不同焊丝

采用ER4043 和ER5183 焊丝进行试验,选择不同工艺参数进行焊接,MIG 焊接,填充材料分别为ER4043 和ER5183,焊接电流60A ~ 80A,焊接速度8mm/s~ 12mm/s,保护气体流量18L /min ~ 22L /min。经过目视、渗透、焊缝余高打磨后内部检验,检验结果如图4所示,发现两种焊丝在不同工艺参数下,与采用ER5356 焊丝一样,压铸铝合金焊缝均存在气孔缺陷,结果说明不同焊丝不会避免焊缝气孔产生。

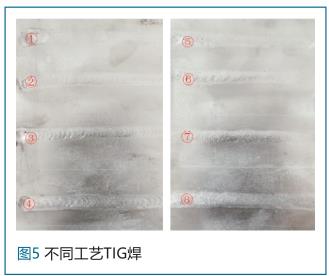

为进一步确认焊丝是否是导致焊缝产生气孔的原因,进行了压铸铝合金TIG 自熔焊接试验,工艺参数如表4所示,焊后质量如图5所示,发现采用不同焊接电流进行焊接,焊缝均存在大量气孔,因此说明否使用焊丝对压铸铝合金焊接气孔影响也不大。

2.3 焊接母材试验

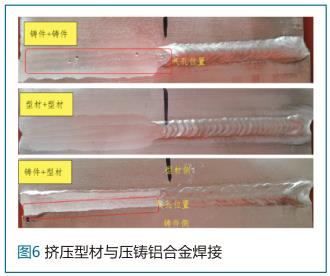

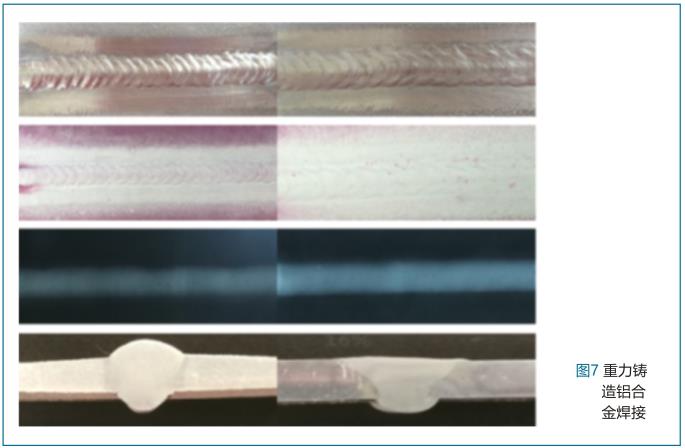

为确定焊接母材是否是焊接气孔产生的原因,选择挤压型材6005A 和重力铸造铝合金进行对比试验,在相同的焊接环境,使用相同的焊接设备和焊接方式,进行焊接试验,具体如下: 进行6005A 型材对接焊接、6005A 型材+压铸铝合金对接焊和重力铸造铝合金对接焊,与压铸铝合金对接焊进行对比; 工艺参数为,MIG 焊接,焊丝ER5356,焊接电流70A ~ 100A,焊接速度8mm/s ~ 12mm/s,保护气体流量18L /min ~22L /min。

由图6分析,进行目视和余高打磨后的内部检验,压铸铝合金对接焊缝存在大量气孔; 型材对接无气孔; 压铸铝合金与型材对接存在气孔,但气孔均偏向压铸铝合金一侧。

由图7分析,进行目视、渗透、射线和低倍检测,重力铸造铝合金的焊缝虽存在气孔,但尺寸较小可判定为合格气孔。由此说明压铸铝合金母材可焊性较差,是产生焊接气孔的主要原因。

2.4 氢含量检测

由于铝的焊缝气孔主要成分是氢气,焊接过程中氢气的主要三大载体为保护气体、母材及焊丝。根据上述试验结果表明,焊接试验均采用相同的保护气体,同时选择不同的焊丝,但焊接气孔仍存在,因此影响本次试验焊接气孔的氢气主要来源于压铸铝合金母材氢含量。

为了明确压铸铝合金氢含量,选择本次试验用料压铸铝合金、挤压型材、重力铸造铝合金进行了氢含量检测,检测标准按照Q/6S 2453-2010 执行,检测结果如表5所示,表明压铸铝合金氢含量远高于挤压型材与重力铸造铝合金。

3、结论

( 1) 在相同的焊接环境下,改变焊接工艺参数、焊前母材表面打磨量、焊丝选择等其它焊接因素不是压铸铝合金产生焊接气孔的主要原因,主要取决于压铸铝合金母材。

( 2) 压铸铝合金母材本身氢含量高于重力铸造铝合金和挤压铝合金,其焊接气孔倾向远大于重力铸造铝合金及挤压铝合金,是焊接气孔形成的主要原因。

( 3) 铝合金焊接气孔倾向程度主要取决于母材氢含量,随着母材氢含量的增大,气孔倾向增大。

本文作者:辽宁忠旺集团有限公司 康铭、孙巍、姜丕文、徐玉君、韩旭

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782