文:重庆长安汽车股份有限公司江北发动机工厂 余效平、张建基、郑黎峰、韩源吉、李涛、李轲、王福杰、刘伟江、王华林

摘要:本文介绍了长安汽车某铸造车间压铸模具漏水问题的解决过程。通过对生产过程中出现的漏水现象及原因进行分析,制定相关措施,并对模具 FMEA 进行了更新优化。

关键词:压铸模具;漏水;质量;FMEA

1、引言

高压压铸是一种近净成型制造工艺,成型过程为将熔融金属高速射入金属型并使之在高压下凝固。压铸成型时,高温的金属溶液被压入模具型腔,通过与模具的热交换冷却成形,压铸模具作为在压铸生产过程中重要的组成部分,要吸收高温金属溶液带来的热量,同时又通过空间与压铸机进行热交换。因此,随着压铸过程的进行,模温会迅速上升。若模具温度过高,便会影响到铸件质量和模具寿命。为了进行正常的压铸生产,必须维持模具温度基本恒定。通常采用的模具冷却方法有:延长压铸周期、喷涂脱模剂或在模具中开冷却水道通过循环水进行冷却。延长压铸周期会造成生产效率的降低,喷涂脱模剂效果有限,因此采用通水冷却便成为模具冷却的主要方法。

目前冷却管的使用方式有以下几种:定点冷却式、直线冷却式和循环回路冷却式。一般来说,型芯以及局部壁厚较厚的部位采用定点式冷却,对整个镶块、滑块的冷却,则多采用直线式和循环式冷却。基于高压循环水的定点冷却工艺的优点在于:

1、结构简单,冷却效果好,加工成本低,加工维修方便;

2、在试模后调整温度梯度时极为有效,可随时增添及位置调整;

3、可有效控制冷却点距模具型腔表面的距离,从而有效控制模温。

虽优点多多,但同时也带来了一个难题,如何用好它,结合模具的实际状况预防性维护时该如何去要求,本期笔者就以案例引入来浅析压铸模具失效分析改善。

2、背景介绍

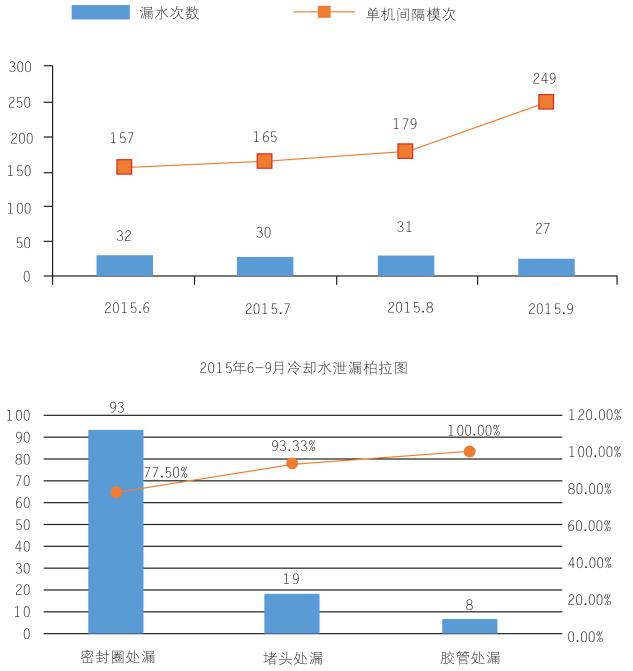

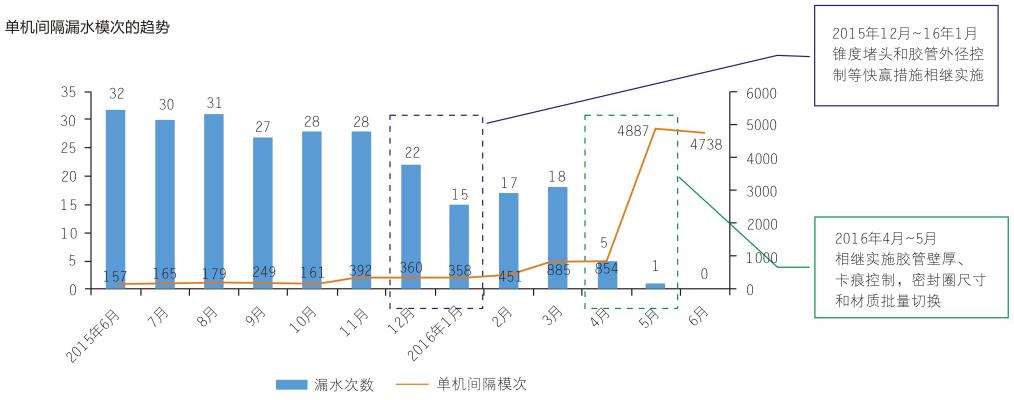

长安汽车某铸造车间压铸单元模具停机占总停机时间57%,模具停机次数 40%是因模具冷却水泄漏造成。严重影响生产线 MTBF。据统计车间压铸模具月平均漏水故障就达30余次,平均单机漏水间隔模次仅160模次左右,模具漏水问题已严重影响车间生产平顺和日工单的完成,加之断续生产造成生产内部报废率高,增加了生产成本。再者吊装模具安全风险极大。

该铸造车间生产的发动机的缸体属于高强度、薄壁复杂铸件,对铸造工艺有较高要求。模具内部使用循环水冷却以及高压点冷进行局部型芯冷却,同时辅以模温机使用,保证模具温度150℃-250℃范围。

3、漏水的主要表现及原因分析

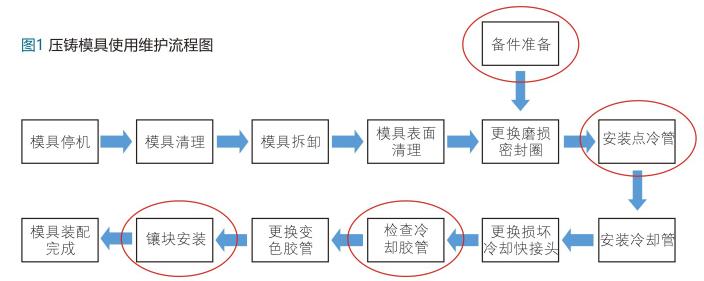

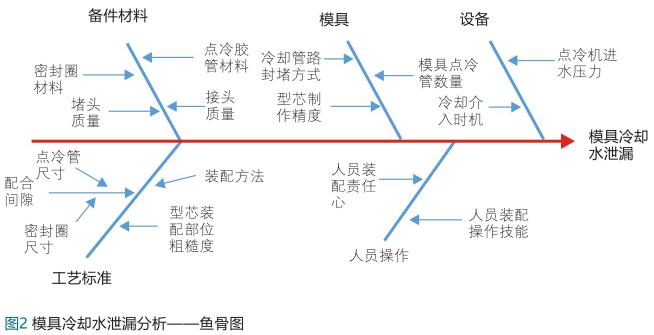

对现有模具故障进行统计、梳理,模具冷却水泄漏的主要表现为:1、高压点冷密封圈漏水;2、冷却管爆管;3、镶块堵头渗水。

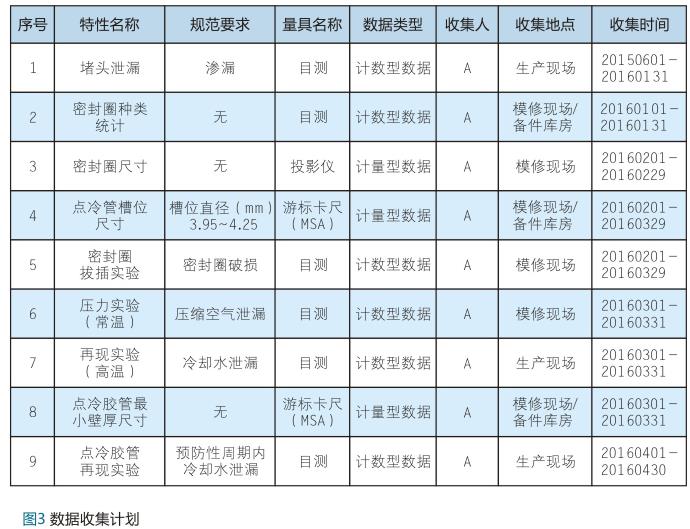

通过现象倒推模具维护过程,利用鱼骨图确定可能的因子。运用6Sigma分析工具对点冷管尺寸、密封圈尺寸、材料、点冷胶管尺寸、水冷堵头结构进行数据收集(包括收集过程测量系统分析),查找根本原因、制定措施,降低漏水次数,减少停机时间。优化模具维护标准,建立模具 FMEA。

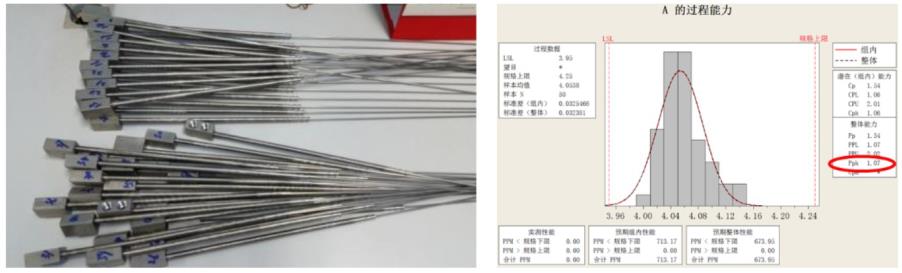

1)点冷管尺寸:随机选取50根车间现用点冷管进行编号、测量冷却管槽位尺寸,利用过程能力分析,确认点冷管尺寸稳定性。

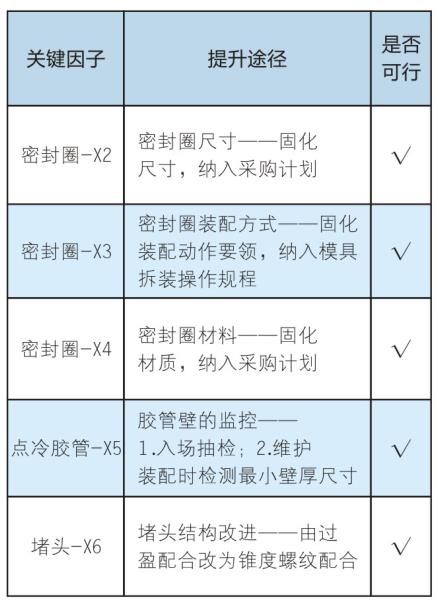

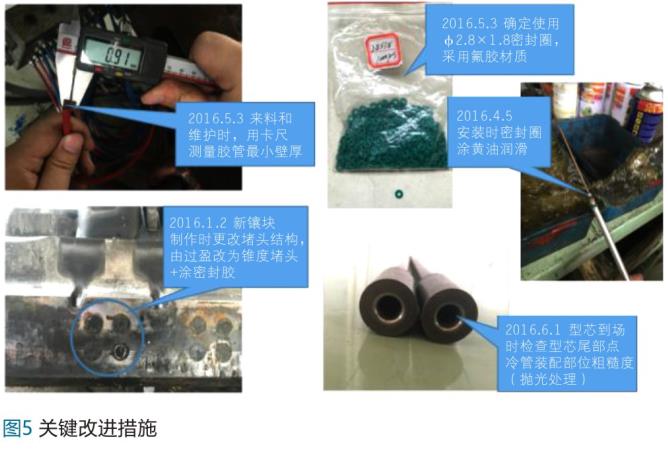

2)密封圈尺寸、材料:由于密封圈没有材质、尺寸标准,对现场模修组使用的所有密封圈进行统计筛选,利用投影仪测量密封圈尺寸并记录,选取1根点冷管(尺寸中型φ4.07mm)和标准型芯(实验过程中型芯不变),将不同规格密封圈依次安装在点冷管上,并装配进型芯尾部进行,拔插实验(5次/根)。然后将三种不同规格密封圈依次安装在点冷管上,增加一次表面涂油要求,再装配进型芯尾部进行拔插实验(5次/根)。利用选择大、中、小点冷管尺寸和所有规格的密封圈分别进行10组试用压力实验,均出现有轻微晃动点冷管密封圈无法正常封气、沉水冒泡现象。对失效模具进行进一步解体查看,发现即使没有漏水的密封圈仍存在破损、变形情况,有潜在漏水风险。

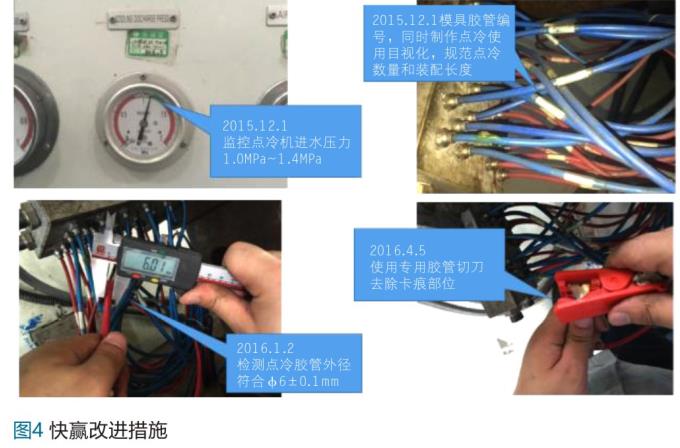

3)点冷胶管尺寸:对点冷管进行切面壁厚测量,共切30个截面进行测量,记录壁厚最小值。通过对一批次点冷胶管最小壁厚的测量后,选择3副模具安装后进行再现验证。

4)水冷堵头结构:模具镶块冷却水堵头采用过盈配合方式,镶块在进行回火去应力后由于热胀冷缩,过盈堵头会出现失效漏水,因此从堵头的结构进行了优化改进。

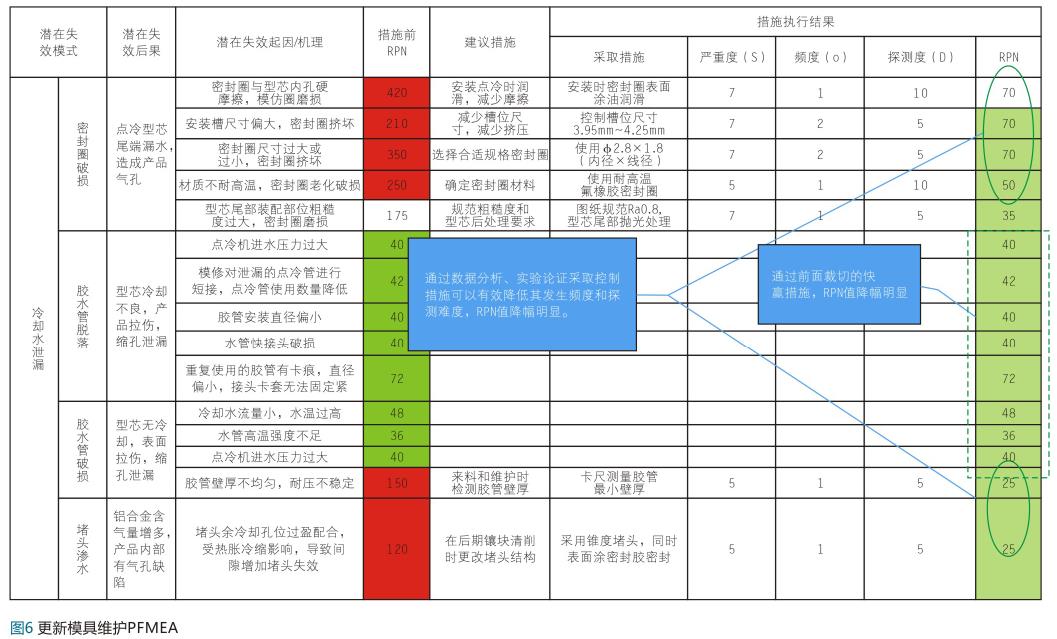

4、改进措施及固化

通过分析阶段对13个影响因子进行分析,7个影响因子有快赢措施实施了改进,6个关键因子通过陆续验证确定了5项其改进方案。通过对潜在失效模式分析,采取必要的改进和控制措施,RPN值大幅降低,提高了产品的质量和过程可靠性。同时在后期的生产中不断对失效模式进行收集分析,持续更新模具维护FMEA。

5、效果与结论

通过提升改进,车间压铸单元模具月平均漏水故障降至5 次以下,平均单机漏水间隔模次超过4500模次。

1)FMEA 作为产品设计阶段和过程设计阶段不可缺少的部分,铸造模具直接影响产品,属于过程管控一个重要环节,就应该建立模具FMEA 档案,弥补现行的空白。

2)搭建共享平台,在以后的新品生产线建设上,可先植入老线的模具FMEA,提早采取应对措施,避免同类问题的出现,持续更新完善。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743