专访尼玛克(Nemak)公司研究负责人Christian Heiselbetz,谈全球电动汽车生产竞争对铸造厂的要求:对于铸造过程,电机和内燃机的要求非常相似。

关于Heiselbetz先生是否拥用自己的电动汽车

目前没有。但在往返于我居住的巴登-巴登州和布鲁塞尔之间时,我有时会租一辆宝马i3。这款车的驾驶体验非常棒,动力十足,在高速公路上的时速可达160公里/小时。在行驶80公里之后,其电池剩余电量为20%。然后,使用普通插座充电2小时(我没有充电桩),可以继续行驶8公里。另一个例子:在上次购买公务车的时候,我曾考虑过一款插电式混合动力车(PHEV)。但在我位于法兰克福的公寓和我们公司办公楼的停车场都没有充电设施。如果买回来的话,我就不得不用内燃机为其充电,从能源方面来讲,这种做法是完全没有意义的。总而言之:兴趣,我是有的,但目前的产品配置与我的驾驶需求并不匹配。

关于尼玛克(Nemak)公司-是典型的发动机铸造公司

我们的核心业务是铸造发动机组件,但自2013年以来,我们也开始生产电动机。我们是BMW i3和i8电动机外壳的供应商。

关于尼玛克(Nemak)公司在电动汽车领域的发展状况

自2011年起,尼玛克(Nemak)公司开始与客户一起合作发展电动汽车铸造零件业务。自开展电动机外壳业务以来,我们开发了铸造和机械加工领域的工艺,如今,这些工艺已经成为了我们的竞争优势。在路上行驶的电动汽车中,有大约有150,000块电动装机的汽车电池(BEV)来自于尼玛克(Nemak)公司,对此,我们引以为豪。我们即将启动其他电动机外壳业务。

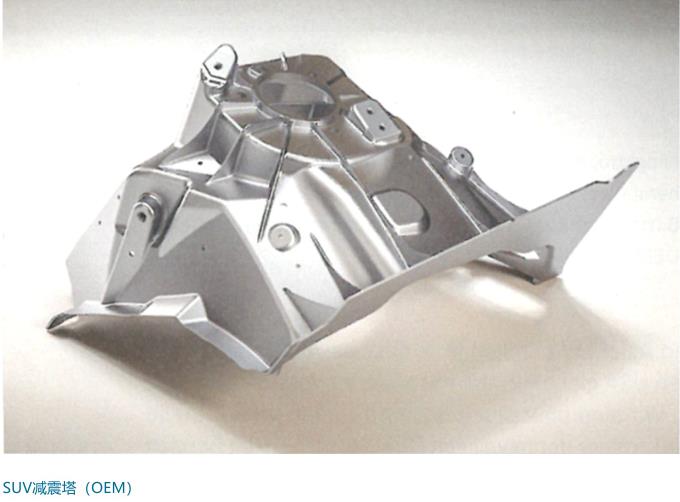

另外,结构件是另一个重要部分,从大约两年前起,我们就已经开始为欧洲和德国的多家制造商(OEM)大量供应结构件。例如,我们正在为欧洲的一家德国制造商生产结构铸件。在另一个知名的德国制造商(OEM)平台上,我们的墨西哥厂制造的结构铸件也被应用在了墨西哥汽车生产中。除了这些量产零件之外,我们公司还收到了许多客户的询价,包括来自C级车细分市场(中级)的询价。目前, D级和E级细分市场对结构件的需求在不断增强。我们还看到了C级汽车的强劲趋势。结构铸件正在逐步进入中级市场,我们确实可以看到市场份额在不断增长。

关于轻型结构的可持续性

由于电池重量仍然非常重,因此,在电动汽车领域,轻型结构及结构铸件被认为是关键技术。但电机可以利用余热,随着电池功率密度的提高,使续航时间达到一天这将不再是一个问题。那么,因为纯电动驱动不会产生任何二氧化碳排放,汽车重量是否就不会再是一个大问题呢?

原则上,这种考虑完全正确。但纯电动车的预测市场份额表现恰好相反。如果电机可利用回收余热,则它可以回收一部分用于汽车加速的能量,以进行存储。虽然会有相应的损失,但这种做法是有意义的。对一辆纯电动汽车而言,相较于当前的情况,重量问题将会起到次要作用。但目前我们认为,在2025-2030年,我们看到的汽车中仍有80%左右配备的会是混合动力驱动器或内燃机。我认为,这些汽车的重量仍需要进一步减轻。我们参加的展会和会议证实了减轻重量这一明确趋势,这也是我们想要努力的方向。

轻质结构仍然是发展趋势

据我们推测,轻质结构仍然是发展趋势,这不仅仅是我们的一个预测。比如美国杜克公司研究发现,轻量化仍是未来发展的趋势,这也是我们的经营理念。我们从中看到了一个关于铝部件的大机遇,那就是,通过可能会超出纯铸件范畴的铝部件做出自己的贡献。作为系统一部分的铸件还是起着非常重要的作用。但我们也意识到,不仅在铸造领域,汽车结构领域对轻质结构智能设计的需求也非常大,因此,想要成功,仅在铝铸件方面投入是不够的。比如将铝铸件与其他材料成功结合在一起,将其与铝型材或与金属件结合。还可以设想钢和铝的组合。塑料也可以。对于复合材料的研究,我们非常关注。它们可以是不同金属化合物,也可以是塑料与铸件的结合。由于所使用的的方法和工艺温度有所不同,因此,不能简单地将塑料与铝一起浇铸,这是个令人兴奋的话题。

关于塑料和铝铸件的优势

在法兰克福车展(IAA)上,Kirchhoff展示了一种由钢和铝型材制成的电池外壳,ElringKlinger展示的则是一种由塑料制成的电池外壳。由铸件制成的电池外壳作为一种并不是最价优的工艺,具备哪些优势。

我们看到,在中型电池外壳方面(如目前用于混合动力,插电式混合动力和小型普通电动汽车中的电池外壳),使用铸件是一种非常强劲的发展趋势。使用普通压铸系统就可以很容易地制造出中型电池外壳。这使我们能够利用压铸件的价格优势生产出大量优质成品。另一方面,对这些组件而言,当前更为关键的是整个使用寿命内要完成的总件数。压铸模具完全可以达到150,000模次的寿命。模具成本会导致成本结构方面的劣势。

关于纯电动汽车的大型电池,我们确实看到了使用混合材料的趋势。比如说,我们借助摩擦焊接工艺将不同的半壳体连接到一起。在不久的将来,我们将会为一家德国汽车制造商批量生产一种电池外壳,整个电池由多个通过摩擦焊接在一起的铸件组成。对此,我们利用压铸件及其成本优势,并结合其他联接技术,以便最终制造出无法以整体方式铸造的大型纯铸件外壳。

此外,我认为使用复合材料也会成为一种趋势,例如,将挤压型材用于电池侧面加固,以吸收侧面力以及联接浇铸节点。我们还拥有模块化外壳概念,这使电池具有可扩展性。由于方法不同,我们还提出了我们目前正在开发的新概念:在结构件方面,我们提出了关于轻量化车身前部的新颖概念,在电池外壳方面,我们提出了能够满足不同客户需求的模块化电池系统。

PHEV汽车电池外壳(OEM)

关于电动汽车铝合金铸造的其它优势

金属外壳的一个强大优势在于其电磁兼容性和相容性,借此,我们就可以实现电磁辐射的100%屏蔽。对将来我们会看到的800伏的系统而言,这一点尤为重要。电子设备附近需要屏蔽。其次,我们还可以通过我们所采用的铸造技术和工艺方法实现非常有趣的冷却概念。但这方面的竞争非常激烈,就像在车体中一样,在正确的位置上需放置正确的材料,这一点同样适用于电池。我们已经清楚意识到,这涉及到的不仅仅是铸件,因此,我们也在非常密切地关注市场发展动态。并希望自己提出的概念能够在不久之后令人信服。

电机外壳未来一个很大的发展趋势是,在组件上装配更为复杂的冷却管道和更为复杂的几何形状,并将更多的组件集成到一起,这也是我们与原始设备制造商(OEM)和一级供应商在一起讨论的问题。也就是说,正如我们今天在i3或i8上看到的那样,单一电机将来不太可能出现,会有更多的模块会被安装到变速箱上,有些功率电子设备外壳已经与之成为了一体。

为此,我们已经开发出了自己的概念,并在2017年初举行的马格德堡汽车会议上提出了这一概念。功能集成仍将是一个发展趋势。其结果是,人们将不再使用诸如压铸等标准铸造工艺,而是必须借助重力铸造和砂芯工艺寻找新的解决方案。为此,我们刚刚完成了我们在林茨的试验重力铸造厂的安装和调试工作。在那里,我们会用一台研发设备生产测试零件。

关于电动机外壳结构与铸造工艺

电机与内燃机的要求经常具有相似性。在某些我们必须拉紧的特定位置处,我们需要施加一定的机械荷载,因为在那里(如在轴承处),力必须被直接导入到外壳中(如曲轴箱处一样)。轻质结构备受欢迎,因为人们总是需要尽可能薄的外壳壁,这也是我们从气缸盖上了解到的一个问题。与内燃机相比,当前电机在温度曲线方面面临的挑战更少。气缸盖在这方面并不存在任何问题,人们必须在较高的废气温度下工作。根据冷却介质的不同,电机的工作温度明显低于气缸盖的工作温度,这是我们从油或水冷却介质中获知的。不受腐蚀是一个挑战,这个问题对可以使用的合金再次产生了一些限制。目前,对电机而言,含铜合金并不那么受欢迎。无缩孔问题是一个非常大的挑战,对密封表面区域尤其如此。一个组件看起来虽然无缩孔,但实际并非如此。在加工表面范围内,工程师必须确保可以借助特殊冷却工艺达到尽可能好的表面质量。从气缸盖和气缸体领域(我们的核心业务)获得的经验让我们获益匪浅。

关于铸造成本与价值

组件设计和制造方面费用的增加,最终会对产品价格产生影响。电机制造商通过将比更多的功能(比压铸等过程中能够做到的还要多)集成到一起,从而获得设计自由,同时,从制造商角度来看,这样做也可以实现一定的产品加价。

i3和i8中使用的电机是由两部分组成的,因为它有一个在压铸工艺中无法完成的复杂冷却通道。人们似乎必须制造出两个零件,然后对它们单独进行加工处理。如果制造的是一件式模具或一件式组件,还可以节省加工步骤,这是因为须加工位置处的密封表面较少。人们始终需将整个系统考虑在内,不仅如此,对整个系统而言,总会有一个最佳解决方案,而这最终会反映在最终价格中。关于这一点,我们有一个非常透明的价格核算方法,我们总是能够说服客户,因使用其他铸造工艺而必须收取的价格甚至是加价最终会反映出产品的附加利润。

关于未来电动汽车电机的运营模式

不同于一直是汽车制造商核心业务的内燃机,就在不久之前,电动机还被视为标准产品。现如今,装配有集成变速箱和电力电子器件的电机变得更复杂了,发电机有没有可能在某个时刻重新成为公司的核心组件?我们现在不是发动机制造商,仅仅是零件供应商,我们也不是完全不在乎,因为我们当然也有兴趣继续供应零件,尤其是能够在(OEM)铸造厂内部制造出来的发动机零件。正因如此,我们现在将发动机零件业务在内部铸造厂之间进行了划分,我们当然希望将来能够在电机领域保持这种状态。根据我最近一段时间的观察,大型发动机供应商的策略已经发生了一些变化。最初,正如他们所说的那样,电机更多使用的是外购件,直到宝马公司(BMW)很早就决定自行制造i3和i8的电机,因为他们想要拥有自己的专有技术。时至今日,宝马公司还在继续这样做。

对于其他公司,目前的情况可能是这样的,电机等组件可能更多地是以完整车桥的形式从外部购买。但由于荷载、专有技术等问题,在下一个阶段,大型原始设备制造商(OEM)可能会倾向于重新在内部制造发动机(无论零件来自何处)。现在,我们正在与所有参与者协商并与所有一级供应商和原始设备制造商(OEM)保持长期稳定沟通,除此之外,我们也已经在欧洲设立了自己的专门负责电动变速箱领域的团队,以负责保持沟通顺畅及协调相关活动。

这个部门将会有大约15名员工的规模,员工人数会呈现上升趋势。这些同事主要来自法兰克福、林茨和波兰,也就是来自宝马公司电动外壳的产地。这个部门涵盖欧洲的所有业务活动,它一方面将欧洲业务管理部门和研发部门联系在了一起,另一方面,将美国和亚洲联系在了一起。我们发现,美国的业务活动在增加,但有时其要求与我们国家的要求有所不同。我们的业务范围广泛,并希望了解各家原始设备制造商(OEM)在这方面的战略和驱动因素。在电动汽车领域,我们与原始设备制造商(OEM)和一级供应商之间均保持着对话。

关于3D打印对电机制造的影响

如果电机变得更加复杂,对铸造的要求更高,是否存在铸造工艺会被增材制造工艺替代的风险。我们也在关注增材制造工艺。我们也有自己的增材制造工艺。但我们目前还没有从事金属打印业务。我们使用的是针对砂芯的3D打印机。我们也会在迪林根打印自己的砂芯,以将其用于我们自己的原型零件中,并进行小批量生产。我认为,3D金属打印目前对原型生产和小批量生产很有意义,而未来,它可能还会被用于大约10,000台特殊电动机的生产过程中。

如果谈论批量生产的数量,那么在可预见的未来,从纯成本和时间原因方面来看,增材制造将很难与铸件相竞争。原因就在于零件的结构尺寸。借助当前的工艺,我需要几天时间才能打印出一个零件。而该工艺吸引人的点在于,它的原型快速可用性、能实现几何形状自由以及增材制造组件的材料属性(因为原则上可以获得非常好的材料属性)。我可以想象一台完全采用增材制造设计的具有不同壁厚的电机,其冷却管道及其他几何形状完全可以自由定义,但缺点是,我需要花费一两天时间打印此组件。从成本方面来看,这在可预见的将来是无法实现的,但可随时用于原型制造。

因此,人们关于这种工艺的意见存在不同分歧。有人谈到10,000台因素,为了实现批量生产,必须提高金属增材打印工艺的生产率,而另一些人则警告说,这可能比如今许多人想象的来的更快。

关注发展是一件好事。我们也是这么做的。我们有一支团队,负责关注全球范围内的增材制造工艺。最近,我自己在位于波士顿的麻省理工学院参加了一场研发会议。我们在那里遇到了许多家从事增材制造工艺的初创企业。它们从事的不仅仅是金属3D打印粉末业务,还有直接金属打印业务。金属3D打印粉末技术能实现的结构尺寸十分有限。如果可以直接借助待熔化的金属丝等构建金属薄层,则在结构尺寸方面将不再受到限制。但必须进行修整,而且不是一点点。但这些零件的结构属性还是令我感到惊讶。正如所说的那样,我们的观察非常细致,但从铸件在短时间内就能够以合理的成本大量生产部件的优势的角度来看,增材制造工艺目前还不能成为一种替代工艺,但未来它会逐步成为一种替代工艺。我认为有趣的一点是,我们已经在从事的所谓混合组件业务,这是一种将铸件和打印组件相结合的工艺。可设想将其用于发动机领域、气缸盖领域,在曲轴箱等没有这种结构高度以及可使用这种结合工艺的地方。我认为也可以将其用于底盘部件领域内,因为增材制造部件不仅材料特性非常优异,而且其体积不是很大。另外,我认为3D打印材料可能很难被用在结构件中。这项工作肯定需要由工程师负责。我认为关键在于智能结合,而不是工艺的直接竞争。

关于电动汽车电力电子器件

现在的电力电子器件是由铸件制成的。首先是因为,电力电子器件是必须要解决机电屏蔽问题的组件,其次,通常须对其进行冷却处理,第三,大量电力电子器件必须保证低价。我认为,技术铸造工艺具有很大的竞争优势。但也存在使用塑料外壳或金属铸造外壳的解决方案,这些解决方案所采用的方法是,将组件置于电路板上,然后仅在上面放置一个铸盖。

从成本方面考虑,塑料是一种发展趋势,这是一个紧随其后的发展趋势,另一方面,在铸造方面,我们再次遇到了这个问题,可以选择将电力电子器件集成到整个车身中,并使其再次成为铸造的一部分。这些电力电子器件的外壳体积较小,但数量却很有吸引力。关于外壳尺寸,我想说的是,我们谈论的是与48伏电力电子器件相同等级的电力电子器件,它们并不比纯汽车电池大很多。这也是我们正在研究的概念和外壳,但目前我们还没有进行积极的批量生产。

关于电子产品方面的竞争压力风险,对我们而言,我没有看到风险。我们在电力电子器件外壳生产领域并不活跃。从机器和可用机器的设计方面来看,我们更适合生产大批量组件。电子外壳应该成为我们大规模投资的领域,但市场上已经有足够的电子外壳制造商。

关于未业汽车驱动的发展趋势

如果趋势清晰明了的话,我会很高兴。因为这将会减轻我们的规划和策略制定负担。但可惜的是,在我看来,多元化趋势正在增加。我坚信内燃机将长期存在。越来越多的与混合驱动器并行的电驱动器正在得到人们的支持。混合驱动器会很快到来。最明显的是,在轻度混合动力和48伏系统领域,插入式系统将长期占据主导地位。纯电动汽车也会到来。

从政治角度来看,我认为,关于电动汽车最重要的贡献是它有助于避免局部排放这一事实,我们将会得到越来越多的开诚布公的讨论。但老实说,它尚未为减少二氧化碳排放做出任何贡献。我深信我们需要其他解决方案。在一些吸引人的概念中,内燃机也可以继续发挥其作用。比如说,关于合成燃料,我想到的是以二氧化碳中和方式燃烧的合成燃料。另外,燃料电池(Fuel-Cell)也不能被忽略,因为丰田等公司在这方面步步紧逼,梅赛德斯奔驰和奥迪公司同样不甘示弱。我们必定还会发现其他汽车概念。因此,多元化发展趋势越来越明显。

作为开发负责人,我会继续关注内燃机。我们正在大力发展电动汽车领域。但在我们的预算中,有很大一部分还是会被用于常规发动机的进一步开发中。

在我们美国办事处的一次会议上,一家大型汽车制造商的首席开发人员向我们保证将密切关注美国内燃机的发展。如何提高内燃机效率,仍然是一个非常大的问题,因此,我们尼玛克(Nemak)公司需要始终可以向我们提供更高温度曲线的合作伙伴。针对气缸盖,我们必须开发出更多的耐热合金。由于曲轴驱动力更大,因此,曲轴箱区域需要更坚固的合金。从该公司经理的演讲中可以看出,他是内燃机忠诚的拥护者。我们尚未减少用于开发内燃机工艺的预算。在欧洲,人们读到更多的是最后一代内燃机现在已经被推出。目前各种大相径庭的趋势,拭目以待!

14.31万

14.31万

14.39万

14.39万

5865

5865

1.25万

1.25万

5873

5873

5984

5984

9816

9816

9685

9685

8830

8830

1.15万

1.15万

9243

9243

6433

6433

8730

8730

9619

9619

463

463

7664

7664

5754

5754

5461

5461

1042

1042

374

374