文:安徽江淮汽车集团股份有限公司技术中心刘江波、张顺

摘要:文章主要针对压铸铝合金成型工艺进行研究,合理总结压铸铝合金成型分析项目,并且根据经验设定分析参数,通过分析过程模拟成型分析结果,进一步论证铝合金高真空压铸减震器塔成型分析结论,进行优化分析设计,为铝合金高真空压铸减震器塔结构设计提供成型分析理论。

关键词:压铸铝合金;成型分析;压射速度;型腔气压

引言

真空压铸技术是在传统压力铸造技术的基础上辅以型腔抽真空技术,即先采用真空抽取装置将压铸模内压室和型腔内的气体抽出,使金属熔体在相对真空的条件下填充型腔。

近年来,随着汽车轻量化发展需求及车身性能的逐渐提升,高真空压铸技术及高强韧压铸铝合金主要用于汽车零部件中重要结构件地制造,如减震器塔、底盘悬挂梁、三角臂,转向臂;其他如壳体(热处理)及变速箱外壳(无热处理)等。如何进行合理的成型分析,分析项目、分析顺序对真空压铸技术的推广应用具有重要的意义。

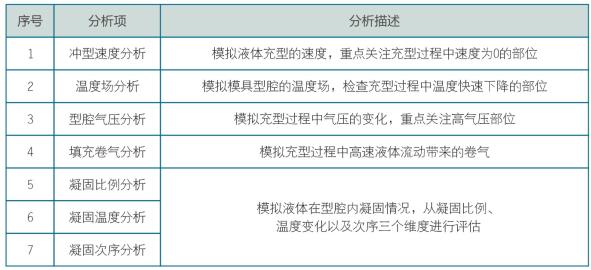

1、成型分析项目

铝合金高真空压铸件是在真空环境下,铝合金液经压射头高速注射到模具型腔内,快速充型,快速固化而来的。高真空、高速压射、快速充型、快速固化是高真空压铸的典型特点。因此,在设计铝合金高真空压铸件时,需要确认其成型性能。铝合金高真空压铸件的成型分析项详见下表1。

2、分析参数设置

2.1 温度设置

根据经验,铝合金结构件的料温一般设置为680℃;一般件的料温设置为650℃。因为本次分析零件为减震器塔属于车身关键的结构件,因此料温设置为680℃,如下图1所示。

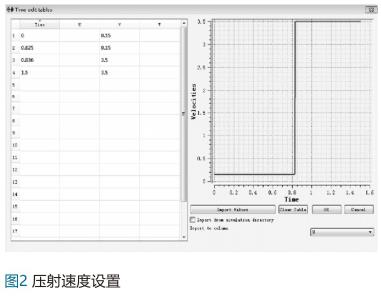

2.2 压射速度设置

根据计算,设定压射速度如下:0-0.825s速度是0.15m/s,0.825-0.836s的速度由0.15m/s上升到3.5m/s,0.836s后速度为3.5m/s,如下图2所示。

3、分析过程

3.1 压铸速度的分析过程(如图3所示)

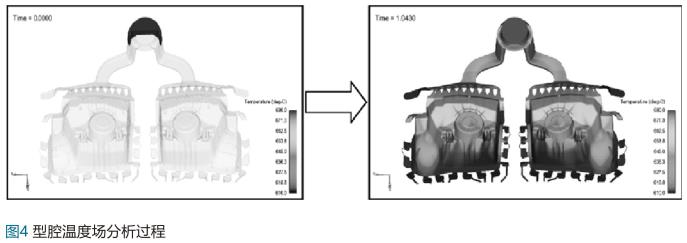

3.2 型腔温度场的分析过程(如图4所示)

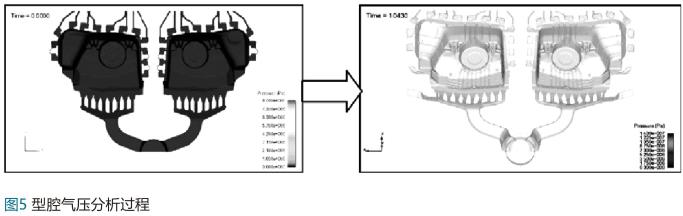

3.3 型腔气压的分析过程(如图5所示)

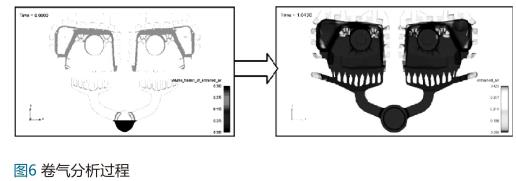

3.4 卷气分析过程(如图6所示)

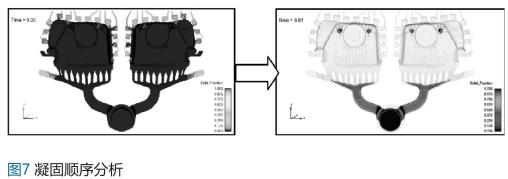

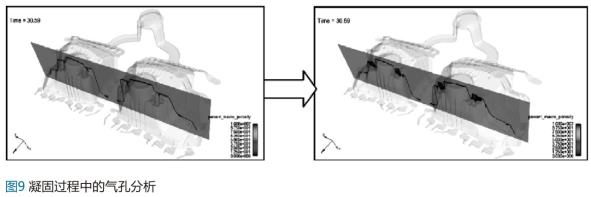

3.5 凝固分析过程(如图7、8、9 所示)

4、分析结论

4.1 压铸速度、型腔温度、型腔气压的分析结果

1)压射速度和填充速度满足材料流动和模具热传导要求;

2)浇注温度及型腔温度合理,模具壁厚满足结构要求,无明显热损失,金属液无过冷现象,满足铸造工艺要求;

3)型腔气压合理,满足充型要求。

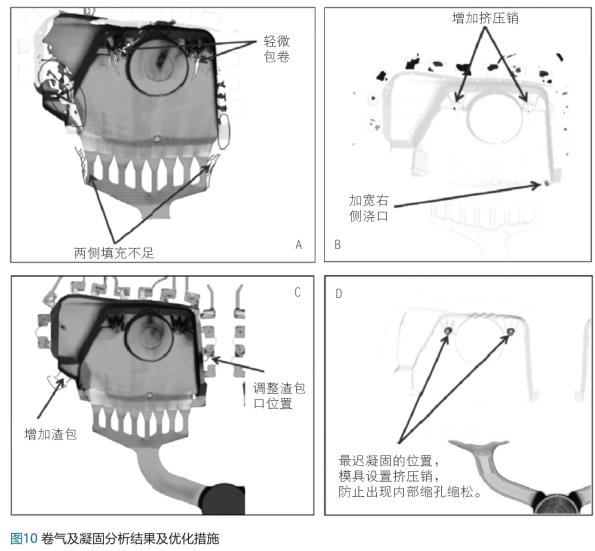

4.2 卷气及凝固结果

此浇排系统填充顺序性较好,只有局部位置出现了包卷,适当加宽调整两侧浇道,同时通过一些辅助高真空工艺手段解决局部问题,后续对此浇排系统稍做优化改善,辅以局部挤压工艺,基本能满足产品的质量需求。

卷气及凝固分析结果如下图10所示,对于摆臂安装点位置出现了轻微包卷和最后凝固的问题,为减轻气孔以及缩松的出现,保证逐渐质量,需要增加挤压销来解决;对于两侧充不足的问题则需要通过加宽两侧浇道来解决。

5、下一步优化

基于以上分析结论,在现有基础上进行优化,减震器塔工艺数据优化如下图11所示。

16.27万

16.27万

16.37万

16.37万

6980

6980

1.36万

1.36万

7212

7212

7022

7022

1.09万

1.09万

1.08万

1.08万

9903

9903

1.29万

1.29万

1.04万

1.04万

7511

7511

9900

9900

1.16万

1.16万

2093

2093

9300

9300

7010

7010

6999

6999

2701

2701

1985

1985