文:重庆庆铃铸铝有限公司 雷阳阳、林存刚、 宋明、 陈立

摘 要:本文主要针对压铸件厚大部位存在的孔洞缺陷,采用 FTA 方法,对压铸过程中各个环节的影响因素进行分析,通过试验排除,建立理论支撑,提出可行的工艺方案,有效的解决我司离合器壳体在生产过程中存在 的质量缺陷。

关键词:压铸;气缩孔;铸造压力;铝液温度;充型速度

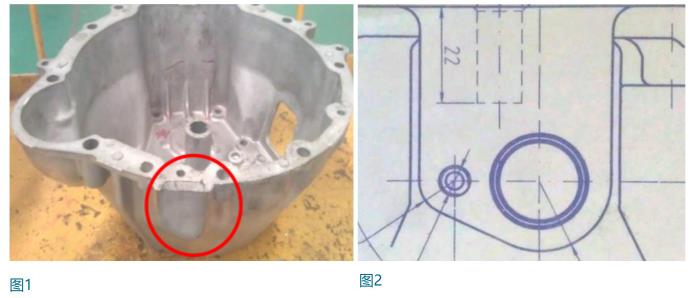

我司离合器壳体经过技术升级后,在原有的产品上增加了传感器孔安装搭子(40*30*35mm) (图 1、2),产品的厚大部位因为最后凝固补缩不良及卷气影响出现明显的孔洞缺陷,使得产品内部质量缺陷不能满足客户的要求。针对该质量缺陷,在普通压铸工艺中一般通过优化产品结构 保证壁厚均匀或设置预铸孔减少产品壁厚来解决该问题,但是该产品因为前期结构开发不良或厚大部位不能通过增加预铸孔来减少壁厚。后讨论采用真空铸造、局部挤压等辅助工艺来改善, 但因整改周期不够,产品的生产成本过高等原因也未能通过。这一质量问题需要快速得到解决, 工艺技术人员着手分析生产过程中的影响因素, 通过试验对比,发现铝液温度、内浇口位置等因素对该缺陷的重要影响。

1、产品现状说明

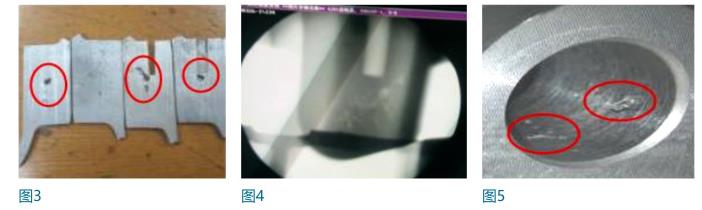

离合器壳体投产以来传感器孔内孔洞缺陷超标(图 3),机加后反馈发生率 60%以上,废品率为5%,严重影响到交货,生产成本高昂。 经调查,前批次产品解剖检查 20 件:18 件有明显孔洞(图 4),11件孔径超标达 5.5-6.2mm, 加工成品50件:43件有明显孔洞,36件孔洞直径超标(传感器孔 30 件,¢10 定位孔 6 件),X 射线探伤检查 150 件,115 件有明显孔洞缺陷(图 5)。

2、孔洞缺陷分析

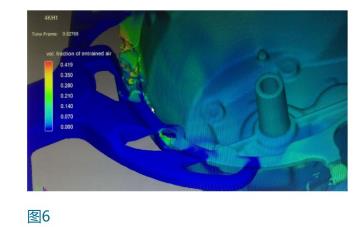

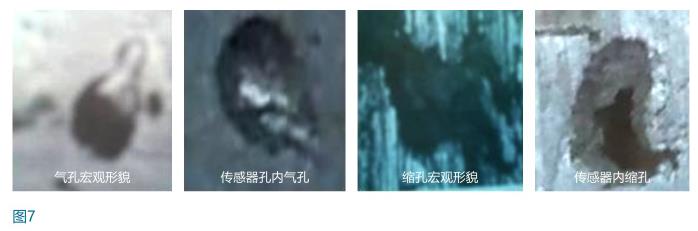

从铸件结构分析,传感器孔区域壁厚厚大,局部达 35mm,从铸件的充型模拟状态(图 6)来看,不易于全壁厚充型易卷气形成气孔,且由于壁厚厚大易在最后凝固区域形成缩孔缺陷。对比孔洞缺陷宏观形貌,传感器孔孔洞缺陷有的呈 圆形,内部干净,表面比较光滑且具有光泽,具有明显的气孔特征,有的呈不规则形状且表面灰暗,具有明显的缩孔特征,初步判断传感器孔孔洞主要为气孔和缩孔相伴存在(图 7)。

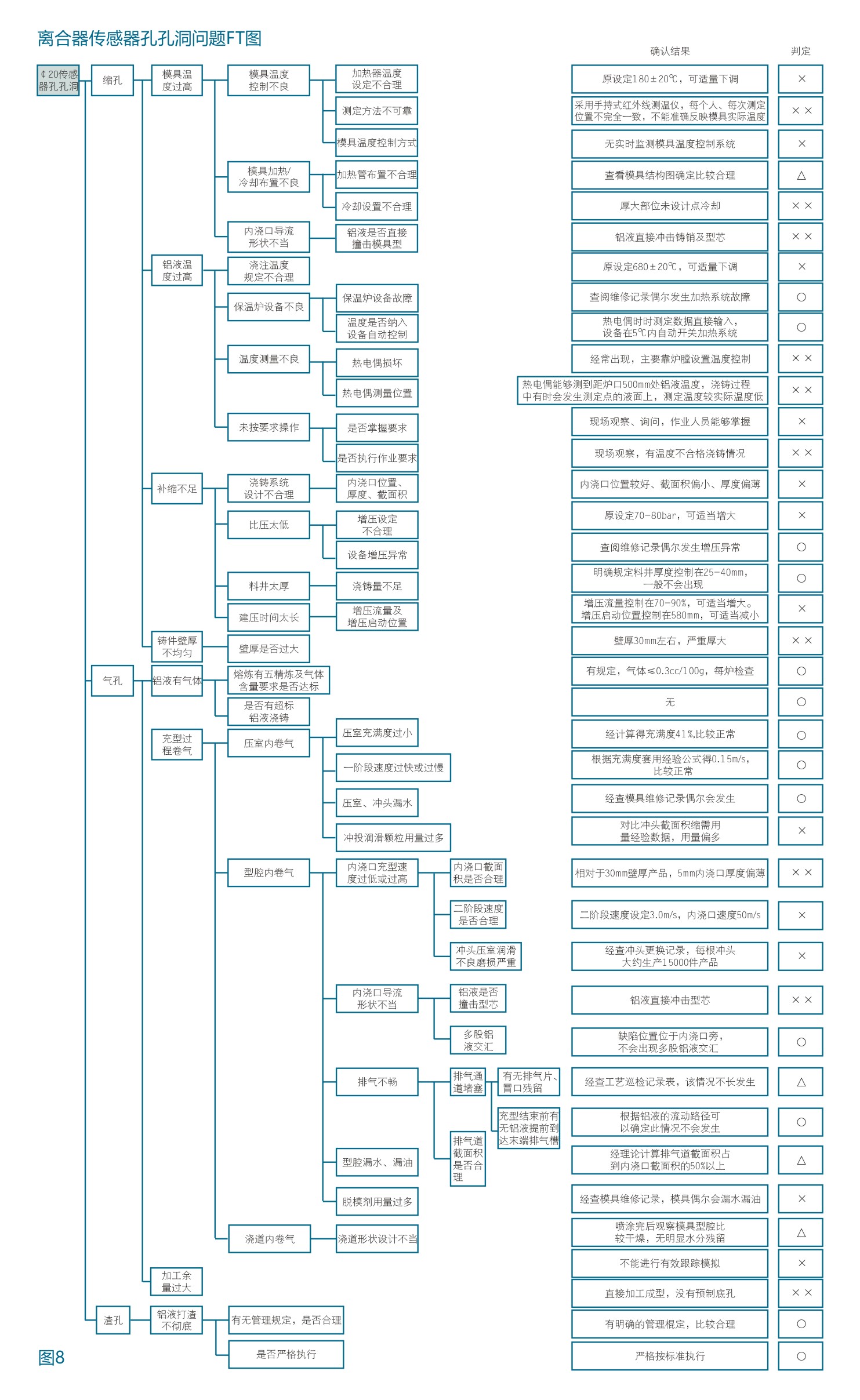

随后对压铸过程中影响该该气缩孔洞缺陷的因素进行排除分析,结果见图 8。

根据缺陷解析结果和 FAT 分析验证结果, 可以通过工艺、模具、设备改善增加缺陷部位的 补缩能力,减少缩孔产生;通过工艺、模具改善 减少充型过程卷气,减少气孔产生。

3、制定对策并实施

1)提高比压,缩短建压时间,加强补缩, 同时适当降低铝液、模具温度,减少冲头润滑颗 粒用量,优化快压射速度及第一、二压射阶段转 换点(图 9)。

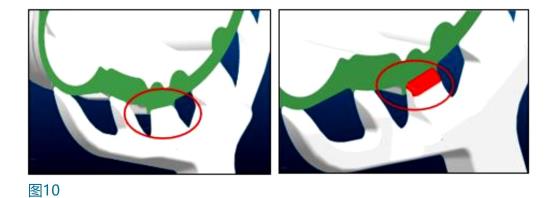

2)提高比压,缩短建压时间,加强补缩, 同时适当降低铝液、模具温度。减少冲头润滑颗 粒用量,加大传感器孔对应内浇口厚度(图 10), 加强补缩能力。

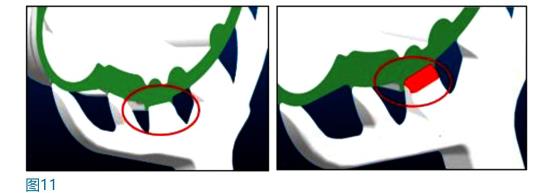

3)提高比压,缩短建压时间,加强补缩, 同时适当降低铝液至 650℃。改变内浇口铝液导 流形状(图 11),减轻铝液对型芯和铸销的冲击, 减轻局部过热。

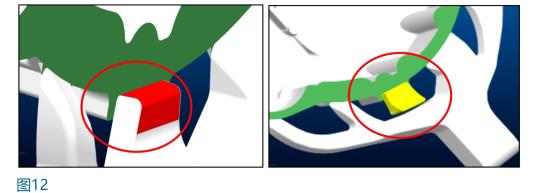

4)适当降低铝液至 630℃,封堵传感器孔处内浇口(图 12),避免铝液直接冲击型芯及铸 销导致局部过热,变内浇口为溢流槽,加强卷气 铝液的收集。

4、效果确认

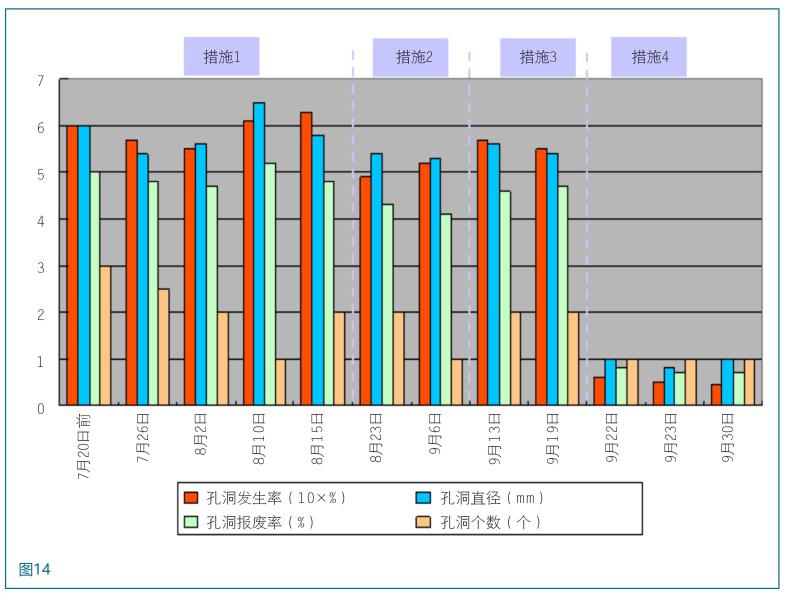

通过多轮次试验整改,从解剖、X 射线探伤、 加工的结果可以看到传感器孔孔洞缺陷无论从大小、数量上都得到明显改善(图 13、14)

5、总结

1)铝液温度的降低造成充型阻力增大,局部速度提高,改变了模具的温度场,同时,因为铝液温度大幅度降低,铸件厚大部位带来的热量降低,有利于充型末端厚大部位的补缩及挤压。

2)在同样的工艺条件下,封堵厚大位置内浇口,一方面提高了充型速度,另外一方面避免了铝液对厚大部位的直接冲击而产生大量的热量,建立了相对比较好的模具温度梯度,降低了产生缩气孔缺陷的风险。

3)模具在开发设计阶段要更多的了解产品 结构及其内部质量要求,综合工艺技术及模具结 构技术反复模拟充型凝固状态,尽可能完善产品质量,减少后期试制成本,缓解生产压力。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782