文:重庆长安汽车股份有限公司制造中心 廖治东、林兆富、唐晓亮、王东、赵凯阳、李帅、李浩如

摘要 某型发动机做台架试验时1缸缸孔连同缸体贯穿开裂,断面呈疲劳断裂特征,裂纹起源于缸孔外表面冷隔。经分析,该冷隔主要系该气缸体铸造试制过程中,为适应缸体水道型芯结构优化,调整了压铸模涂料仿形喷涂工装对应位置喷嘴角度,造成局部模温降低,使铝合金液到达该处时流动性降低,发生该缺陷。经调整模具冷却、喷涂工艺,完善外观检查标准和质量控制文件,加强铸件检查,该缺陷得以解决。

关键词 气缸体,失效分析,解决措施

引言

气缸体是汽车发动机核心零部件之一。基于生产效率高、铸件尺寸精度高、表面清洁度号、机械加工余量小等要求,高压铸造工艺(HPDC)生产汽车发动机铝合金气缸体目前仍是行业内最广泛的方法。随着汽车发动机向低油耗、轻量化、精密化发展,缸孔间冷却、跑道式水套等新技术在铝合金发动机气缸上得以应用,缸体铸件愈发呈薄壁复杂结构,不同位置壁厚差异明显,铸造工艺难度大。在继承普通压铸工艺优势基础上,真空压铸技术可降低型腔内气体对铸件成型的不利影响,改善压铸件性能,越来越得到铸造企业重视和应用。

1、基本信息

某型发动机铝合金气缸体系采用真空压铸工艺生产,在耐久试验过程中发生1缸缸孔端面贯穿开裂。对缸体开裂位置取样,送检分析。

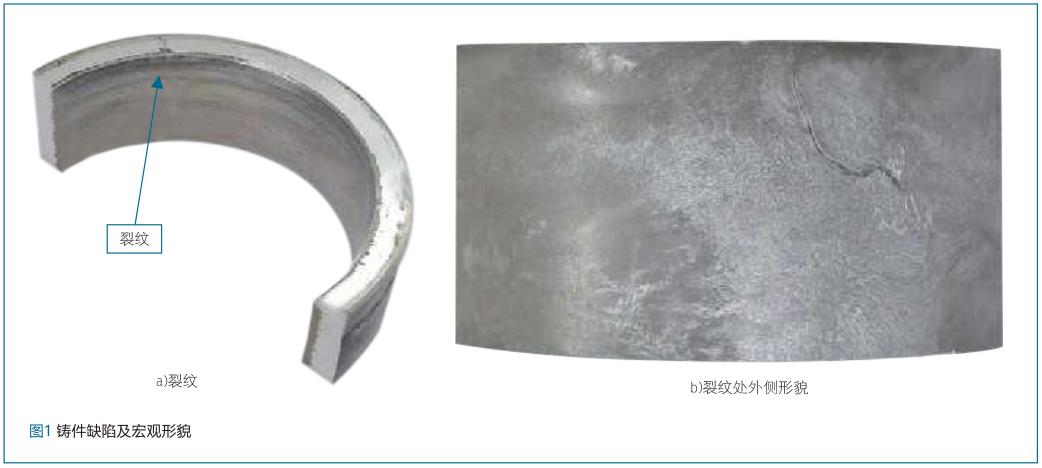

缺陷及周围宏观形貌见图1。可见该裂纹穿透气缸壁,沿纵向延伸(图la),裂纹部位缸孔外侧表面呈典型铸造冷隔特征(金属液融合不佳,在铸件表面形成细小、狭长的不规则纹路.且分隔界面处明显下凹)。

2、组织形貌分析

2. 1断口形貌

采用体视显微镜、Qnanta 250型扫描电子显微镜,观察该断口形貌,并利用X射线能谱仪,分析缺陷附近铝合金缸体、铸铁缸套材质。宏观断口体视显微镜形貌见图2。

扫描电镜下的该断口形貌特征见图3;断口程疲劳断裂特征,裂纹起源于缸孔外表面冷隔缺陷底部,多源,向内表面扩展,可见疲劳台阶,裂纹扩展区较平坦,断口无旧痕、气孔、缩松等其他铸造缺陷。疲劳裂源、扩展区围观形貌均呈挤压磨损特征(图3c) ,高倍微观断回形貌均呈准解理断裂,说明此处开裂为脆性断裂。

2. 2金相组织及成分分析

截取垂直于裂纹的横向剖面,进行金相组织及成分观察分析。缸孔铝合金基体组织为。α-Al和共晶Si(图4a),符合产品技术要求。铸铁缸套金相组织(图4h),按GB/T7216-2009《灰铸铁金相检验》评定,靠缸套内侧为A型石墨,珠光体数量>98%缸套外侧(与铝合金接触)为D型石墨,符合铸铁缸套相应产品技术要求。

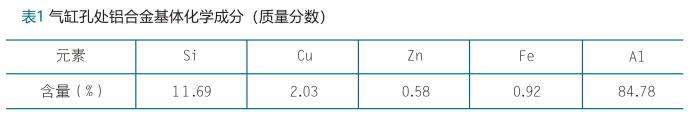

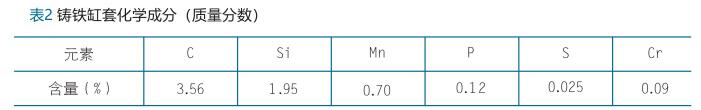

缺陷处铝合金基体及铸铁缸套化学成分分别见表1,表2、均符合产品技术要求。

3、失效及铸造缺陷成因分析

通过以上断自形貌、金相组织及成分分析,可见:该发动机气缸体铝合金基体、铸铁缸套显微组织、化学成分均符合产品技术要求。气缸体缸孔缺陷处外表面呈典型铸造冷隔,该裂纹断面呈疲劳断裂,疲劳裂纹起源于冷隔缺陷底部,多源,向缸孔内部扩展。断口无气孔、缩松等宏观铸造缺陷。疲劳裂纹源及裂纹扩展区微观形貌均呈挤压磨损特征,断口微观形貌均为准解理。综上所述,在试验过程中复杂交变负荷作用下,因缸孔外表面存在冷隔缺陷,导致冷隔底部应力集中萌生疲劳裂纹,逐步扩展导致失效。

经排查气缸体铸件压铸试制生产工艺过程,发现压铸模气缸套定位芯在压铸循环中,模温稳定性较差且偏低,使得脱模剂喷涂后水分蒸发不充分,水滴残留水道模芯,导致下一模压铸充型时,局部铝液流行性变差,在铸件小端缸孔附近形成冷隔缺陷。

4、改进措施及效果

针对因缸套定位芯铸造生产过程中温度偏低,导致铸件小端缸孔冷隔缺陷,制定以下下艺优化综合措施:

l)适当减小缸套定位芯冷却回路冷却流量,提升缸套定位芯铸造过程模温,促进局部水分蒸发。

2)减少缸套定位芯此处位置脱模机喷涂量(减小对应的脱模剂喷涂器喷嘴流量),调整喷涂角度。

3)适当提升铝液浇注温度,减少铸件整体冷隔趋势。

4)细化铸件外观检查标准,加强操作人员外观检查培训,防止缺陷件流到后机加工序。

针对以上综合措施,持续试制生产1万余件,铸件冷隔发生率已稳定降至0.05%,该问题基本得到解决。

5、结论及建议

1)气缸体铝合金基体及铸铁缸套化学成分、金相组织均符合产品技术要求。

2)该气缸体小端缸孔开裂主要原因,系发动机在试验过程中复杂交变负荷条件下,在应力集中的冷隔底部产生多源疲劳裂纹,并向内扩展,最终导致缸孔开裂,失效。

3)经对气缸体铸造工艺过程排查、分析,优化缸套定位芯模芯冷却流量、涂料喷涂工艺,气缸体铸件冷隔发生率己稳定降低(<0.05%)。结合铸件外观检查标准细化,加强铸件成检,该缺陷已得到有效控制。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782