文:江西江铃集团新能源汽车有限公司 南昌市车用轻量化材料应用工程技术研究中心 杨海 梁琳 肖帆 万宇 孙东亮 熊扬扬

摘要:AlSi10MgMn 真空压铸铝合金在 MIG 焊接存在气孔,其连接方式的选择一定程度上受限,通过对 AlSi10MgMn 真空压铸铝合金和型材件进行焊前预处理(氧化皮打磨、酒精清洗、预热处理)后进行 MIG 焊接,分析了该方案对于焊接气孔的改善效果,结果发现焊前预处理对 AlSi10MgMn 真空压铸铝合金和型材件MIG 焊接气孔改善效果明显,焊缝接头剖面平均气孔率由1.14%降低为 0.73%,同时发现焊缝接头剖面中心区域显微硬度值最高,接头强度约为 180MPa,接头效率为 75%,焊前预处理对显微硬度和接头强度基本无影响。

关键词:AlSi10MgMn 压铸 MIG焊接 气孔

1、前言

由于环境危机及节能减排的需求,汽车轻量化成为汽车行业发展的重要方向,目前由于铝合金真空压铸件集成度高、减重效果好等特点广泛应用于汽车行业。汽车用AlSi10MgMn 铝合金真空压铸件(以下简称SF36)与铝型材主要的连接方式为自冲铆接和热熔自攻丝连接,其次为MIG焊接等,由于铝型材是挤压成型,属于变形铝合金,本体含氢量和疏松均较低,焊接时一般气孔率较低,而SF36与铝型材的 MIG 焊接过程很容易产生气孔,而气孔对焊接接头的强度特别是疲劳强度有着较大的影响,这在一定程度上限制了其应用,对于SF36焊接气孔的来源主要是3个方面,一是铸件本体中含有杂质和较多固溶氢;二是铸造充型过程中卷入较多的气体;三是焊接过程中工件的表面油污、焊丝表面和保护气中的水分及空气中的水汽。在焊接过程中由于活泼的铝和水易反应产生氢,氢的溶解度在熔池液体状态到固体状态时相差20倍(在钢中只相差不到2倍),从每100g含氢量为0.69m L陡降到0.036mL,熔池凝固后大量氢无法溢出形成气孔。Komazaki对每100g Al含氢量分别为1.6mL和3.5mL、Si含量为7.5%的铝合金真空压铸件进行了MIG焊接研究,选用焊丝为4043和5356两种,结果发现当铸件含氢量为1.6mL Al时采用4043和5356焊丝均能得到较高质量的焊接接头,当铸件含氢量为3.5mL Al时采用4043焊丝能得到较高质量的焊接接头。对于SF36型材焊接接头,剖面气孔率为1.23%时认为是质量较好的焊接接头,当降低焊接环境的大气压力时,并采用激光焊接时,能显著降低F36的焊缝气孔率。但目前对如何减少SF36真空压铸件MIG焊接气孔的相关研究鲜有报。基于公司开发的全铝弧焊车身项目对真空压铸件SF36与6063-T6铝型材的焊接气孔改善进行了研究,主要考虑从生产线可实施角度对焊接试样进行了焊前处理,然后进行MIG焊接,分析其对焊接气孔的改善效果,焊前预处理包括依次对焊接试样进行氧化打磨、酒精清洗和预热处理,打磨和酒精清洗主要目的是为了去除 SF36 和铝型材表面的氧化皮和油污,预热处理主要是进一步去除试样表面水分,从而从适应实际生产角度减少焊接气孔的影响因素。

2、试验

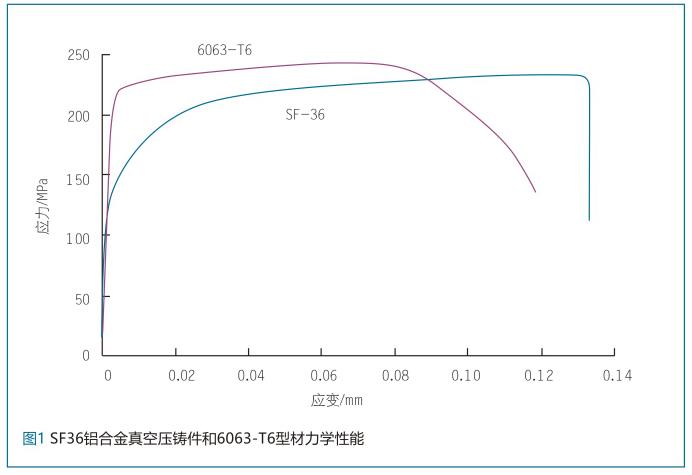

材料采用厚度为2.5mm 的SF36-T7 真空压铸铝合金和厚度为 2mm的6063-T6 铝合金型材,材料成分和力学性能分别见表 1 和图 1,试样长度约为120mm,宽度约为60mm,焊接形式采用对接,设置空白对照组和实验组,空白组和试验组均为3组平行样品,空白对照组为不进行焊前处理,直接进行对接焊接。试验采用伏能士TPS 4000焊机,焊接电流为80A,保护气(99.99%Ar)流量为 15L/min,环境温度20℃,环境湿度为49%。试验组进行焊前处理 ,包括氧化皮打磨、酒精清洗和预热处理(100℃鼓风干燥箱中放置30min),焊接参数同空白对照组。焊缝打磨后表面及剖面气孔拍照观测采用体式显微镜进行,并通过 Image-Pro Plus 6.0进行焊缝气孔率统计,材料本体及焊缝力学性能采用MTS万能拉力机进行测试,焊缝剖面的显微硬度采用显微维氏硬度计检测。

3、结果与讨论

分别对实验用的SF36 真空压铸铝合金试验件和 6061-T6 铝合金型材进行氢含量测试,结果分别为3.34ml/100g Al 和0.43ml/100 g Al,发现SF36真空压铸铝合金实验件氢含量远高于6061-T6材,所以在MIG焊接后SF36焊接接头气孔率会明显高于铝型材,另外对SF36真空压铸铝合金试验件进行 X光检测,确定焊接区域是否存在充型卷气形成的气孔,如图2所示,发现实验试片焊接区域充型过程基本无气孔缺陷。

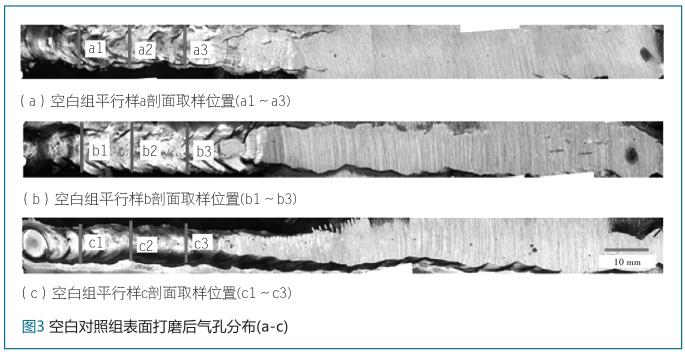

为研究焊前处理(氧化皮打磨、酒精清洗、100℃鼓风干燥箱中放置30min的预热处理)对SF36与型材MIG焊接气孔的影响,将实验分为2组,即空白对照组和试验组,空白组表示不经过任何前处理直接焊接,试验组表示经过如上述前处理后进行焊接,焊接后焊缝分别进行表面打磨和剖面切割后观察气孔状态,空白对照组表面部分打磨后气孔分布如图3所示,发现图3a和图3c表面有较为明显的气孔,同时对空白组剖面进行气孔检测,检测位置为距离起弧位置15mm的A1、A2、A3剖面及分别与其间隔15mm位置的B1、B2、B3、C1、C2、C3剖面,剖面气孔分布如图4所示,发现9个剖面中7个剖面具有明显气孔,气孔最大直径0.64mm,气孔主要集中在焊缝接近表面位置。

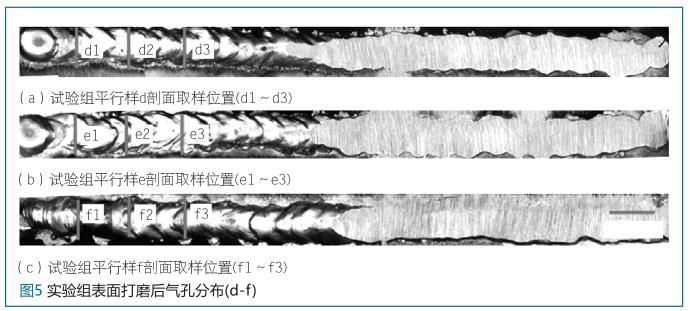

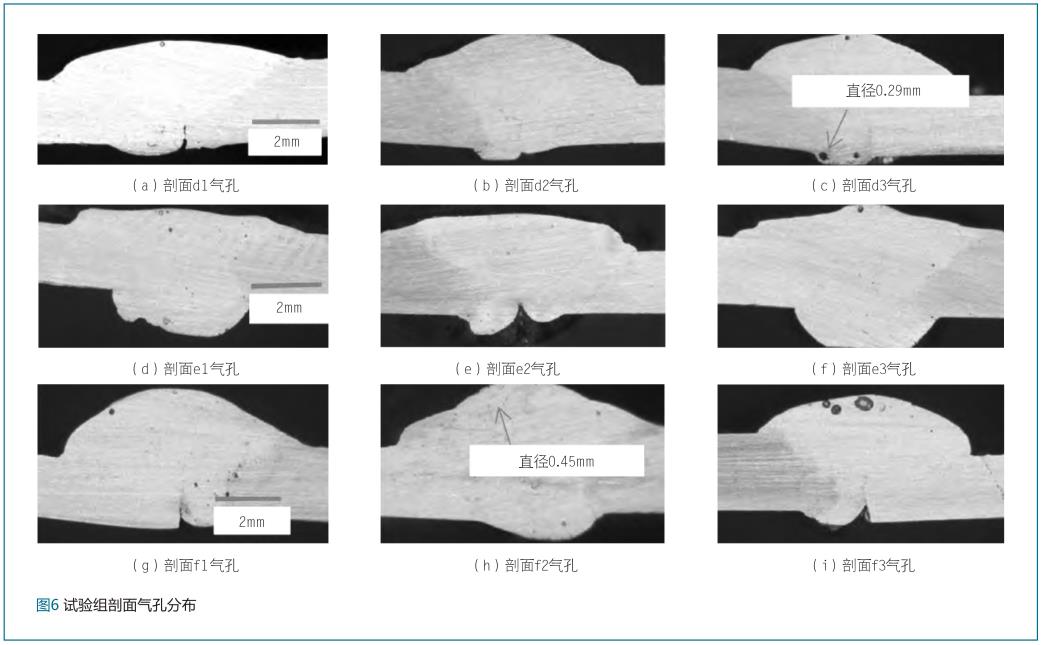

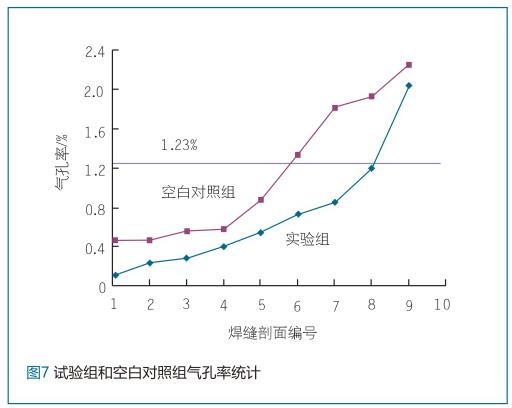

实验组表面部分打磨后气孔分布如图5 所示,发现表面基本无可见气孔,和空白对照组一致,在相同位置取剖面试样,分析气孔分布状态,如图6所示。发现9个剖面试样中3个具有明显气孔,气孔最大直径0.45mm,气孔主要集中在焊缝表面,采用Image-Pro Plus 软件对空白对照组和实验组的剖面的气孔率进行了统计对比,如图7所示,9个焊缝剖面的气孔率有小到大排序,发现空白对照组的气孔率明显高于实验组,空白对照组的平均气孔率为 1.14%,试验组的平均气孔率为0.73%,Wiesner等认为SF36真空压铸件焊缝气孔率为1.23%是质量优良的接头,发现空白对照组有4组气孔率超出1.23%,而试验对照组只有1组超出。

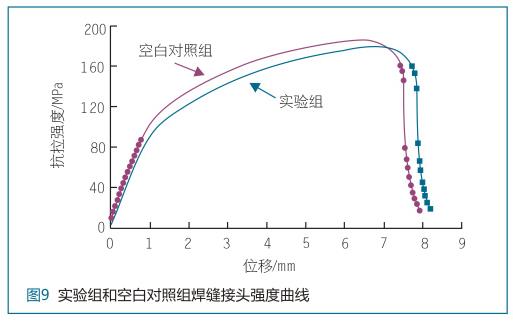

另外对空白对照组和试验组的焊缝力学性能及焊缝剖面的显微硬度进行了分析,如图8所示,发现焊缝中心区域的硬度最大,远大于热影响区和母材区,距离焊缝中心位置5~15mm 区间的显微硬度变化不大,可见SF36与6063-T6 型材焊接在该区间受热影响并不明显,经过焊前处理后的焊接接头显微硬度并未发生变化,并对空白对照组和试验组的焊接接头力学性能进行对比。如图9所示,两者之间焊缝强度基本相同,实验组为平均178MPa,空白对照组平均为184MPa,断裂在型材侧,断裂强度约为型材抗拉强度75%。

4、结论

通过对SF36真空压铸铝合金和6063-T6铝型材件进行焊前预处理(氧化皮打磨、酒精清洗、预热处理)后进行 MIG 焊接,分析了该方案对于焊接气孔的改善效果,结果如下。

a. 焊前预处理对SF36真空压铸铝合金和6063-T6铝型材件MIG焊接气孔改善效果明显,焊缝接头剖面平均气孔率由1.14%降低为0.73%。

b.焊缝接头剖面中心区域显微硬度值最高,接头强度约为180MPa,接头效率为75%,焊前预处理对显微硬度和接头强度基本无影响。

下一步工作将进一步优化SF36真空压铸工艺,降低铸件本体中的氢含量,探讨铸件本体中的氢含量与焊接气孔的关系,另一方面探讨焊前处理中预热处理如何转化为焊接现场实施方案的可行性和便利性。

13.87万

13.87万

13.94万

13.94万

5832

5832

1.24万

1.24万

5847

5847

5956

5956

9773

9773

9662

9662

8797

8797

1.1万

1.1万

9214

9214

6402

6402

8689

8689

8674

8674

307

307

7063

7063

5709

5709

5369

5369

892

892

221

221