文:林志毛

摘要 在汽车变速箱阀板生产中,由于结构比较复杂、质量要求高,压铸生产中容易出现气孔、缩孔等问题。本文在介绍了公司原有生产条件后,分析缺陷问题的产生及其原因,并阐述改进工艺及生产实践。

关键词 压铸生产;铝合金铸件;汽车变速箱阀板;缺陷;生产工艺

随着近年来我国推行节能减排、轻量环保的生产风气,汽车制造中也越来越多的利用铝合金压铸成形技术来生产所需的构件,例如变速箱壳体、前罩壳、变速箱阀板和发动机缸体等。其中,由于汽车压铸变速箱阀体需要在装配使用后能够发挥多重功能,也具有较为复杂的结构和比较高的内部质量要求,才能保障汽车能够在搭载阀体后具有良好的变速能力,这给压铸生产的设计带来了巨大的挑

战。

本文结合我公司生产的压铸铝合金铸件汽车变速箱阀板加工,探讨了在原铸件生产存在缺陷时如何进行有效改进。该铸件是汽车变速箱上重要的结构支撑部分和外壳保护部分,材料为ADC12,外廓尺寸为425mm×180mm,最大壁厚8.7mm,毛坯重2.3kg,构件整体结构较大。在压铸过程中,铝液转移过程中极易混入气体,为了保障铸件能够发挥其特殊用途,需要做好含气量检测,避免空气混入影响铸件的力学性能。相关生产制造标准也规定了压铸铝合金铸件应当致密组织,内外部气孔符合相关规格的严格要求,且不能存在其他影响性能作用的铸造缺陷。由于变速箱阀板结构复杂,结构不够规整,存在较大壁厚变化,加大了构件制造的难度,是典型性的复杂压铸铝合金构件。

1、 原生产工艺及构件质量

1.1 原生产工艺

1.1.1 划分构件分型区块

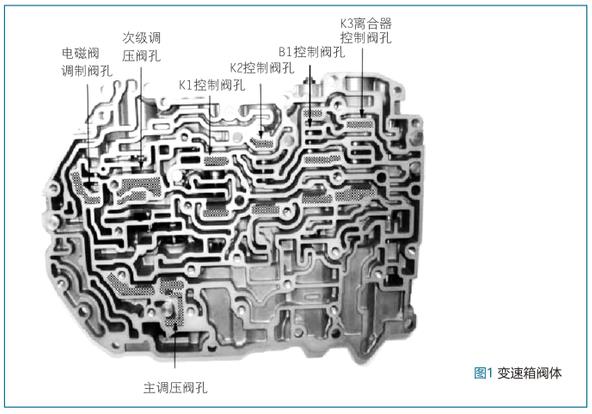

汽车变速箱阀板结构复杂,有较大包紧力,整体结构如图1,在设计动模时,根据其各部分的功能结构划分构件分型区块。

1.1.2 设计构件滑块

为了保障功能能够充分发挥,在设计时尤其需要注重密封槽的气密性,避免内外部产生气孔结构。为此,构件模具利用了多个滑块设计成形,从而能够铸出各种长短进深的密封槽。其中,确定模具型腔需要综合铸件的基本尺寸及其平均公差,从而获得铸件均尺寸,加上铝合金线收缩、涂料层厚度及高温条件下热膨胀系数对其的影响,以此来确定浇筑模具的尺寸。

1.1.3 设计构件浇注系统

铝合金构件浇筑等操作一般选用低压条件,让金属液能够稳定、迅速的在模具中充型冷凝,且能够缓冲波动的影响,筛除金属液中的渣料,后进液能够及时补缩已冷凝液的空余位置。在汽车变速箱阀板加工过程中,选择从最低点进行充型,其中,有效控制了铝金属液的飞溅现象,降低了在此过程中的空气混入和氧化夹渣。采用梳形设计的构件浇注系统,加上集渣槽、冒口等浇筑系统单元来保障浇筑稳定性。

1.1.4 设计分型区块隔层

构件的各分型区块有较高的气密性要求,不能够存有夹杂、冷隔、气孔等问题。因为各区块位置离浇口较远,在用铝液进行充型时比较困难,尤其是最后的充填部分,易出现冷隔缺陷等问题。为了保障整体充型的完整性和质量,在模具中设置了多个浇口点,各个区块的近动模侧也设计了3mm厚的间隔层,控制凝固时间,让最后浇口的部位能够最晚凝固,成为构件的补缩通道。

1.2 原构件生产中的质量问题

在将生产条件调整到适宜水平后,进行批量试生产,发现构件的废品率超过了60%。根据统计分析可知,其缺陷部位有一定的分布规律:

(1)构件区块内表面气孔,在构件区块的孔腔内可以发现其内表面存在 1 个到多个较大的长条性气孔,宽越 1-2mm,长约 3-5mm,整体分布离浇口较远,直接导致整个阀板存在功能缺陷,密度和质量不达标,在批次构件中有30%占比。

(2)构件区块螺孔缩孔,发现每个螺孔都存在严重缩孔问题,其收缩后的直径变为5mm左右,占批次构件的35%。缩孔问题往往出现在厚大部位,例如螺孔部。

1.3 缺陷原因分析

1.3.1 构件区块内表面气孔原因分析

统计所形成的的气体孔洞的大小、数量、位置后发现,其主要分布在远浇口侧,尤其是3mm 厚的隔层结构内。原设计3mm 的隔层结构尽管增强了充型能力,但气孔排出的问题却未得到改善。增加滤渣包环节,改进铝液的充填平稳度,适当延长其凝固时间,以降低气体混入,保障局部聚集气体能够在铝液凝固前充分排出。

1.3.2 构件区块M6螺孔缩孔分析

在统计分析了试生产构件的螺孔大小、数量、位置,结合构件解析和3D数据分析可知,构件螺孔的局部壁厚超过了10mm,远远偏离其4.5mm的正常值,这种壁厚变化会使局部产生热节。金属液在流经浇口时,该部位会吸收大量热量,若损失部分无法被及时有效的补充,或流失速率远超补充速率,则会让浇口部的铝液先凝固,铸件凝固时无法继续得到溶液补偿,导致缩松孔穴缺陷。

2、 工艺改进

2.1 设渣包并适当延长凝固时间

利用X光检与局部解剖,发现铸件区块孔内部组织比较致密,原结构设计不存在气孔、冷隔等缺陷,即原有设计下的生产系统有足够的充型能力。所以,拟将3mm的隔层改为一个开口在孔的顶端的渣包,在生产时能够收集充型时混入的气体和冷却的铝液。在操作时,适当延长凝固时间,将270s 延长至350s。采用该方案后再进行批量试生产,发现构件区块孔位置有良好的内部质量良好,无气孔产生。

2.2 设挤压销

考虑到整个构件存在多个需要挤压的螺孔,为控制挤压机的空间和力作用,提升效率,结合螺孔位置特点,设计了多组3支挤压销呈120°均匀分的挤压结构,在多个油缸驱动下进行挤压操作。采用该方案后,铸造的构件有良好的螺孔质量,少部分出现缩孔的直径偏离也小于 0.5%。在采取了增加渣包、适当延长凝固时间和增设挤压销等改进措施后,所生产的汽车变速箱阀板出现区块气孔缺陷的比例降低至0.5%以下,各气孔的尺寸也从3mm降低至中0.5mm,且未发生螺孔的缩孔缺陷,工艺改进措施应用良好,解决了构件生产中的气孔和缩孔等问题,大大改善了压铸构件的质量,使其合格率提升至95%以上。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7644

7644

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2991

2991

9799

9799

7871

7871

7862

7862

3550

3550

2782

2782