文:重庆长安汽车股份有限公司李帅、赵凯阳、王星、廖治东

摘 要:本文全面梳理了压铸工艺中影响模温平衡的影响因素及评价方式,并结合某发动机缸体毛坯工艺调试和质量提升工作实例,系统分析了模温平衡对产品质量的影响;实践证明模温平衡是产品质量的主要影响因素之一,通过对模温平衡状况的跟踪、评价和优化改善,某缸体综合良品率由82%提升至 95%以上。

关键词:铝合金缸体;模温平衡

1、导言

压铸生产中,工艺过程是保证产品达到质量目标的关键条件,合理的工艺过程设计和稳定的工艺过程控制是保证产品质量稳定且可靠的前提;就目前压铸生产相关设备、工装发展来看,相比于压射参数等过程因素的控制更依赖于设备本身控制,模温平衡控制显然对生产组织的设计、管理依赖更大,不同生产组织采用的控制策略也有相当不同,最终效果也相差颇大,可以不夸张地说,模温平衡控制水平已经成为衡量生产组织工艺能力的重要要素。

本文将对压铸工艺中模温平衡影响因素进行梳理,并尝试对其评价,结合我司投产产品实际调试过程,分析模具平衡情况对产品质量的实际影响。

2、模温平衡的基本概念

模温平衡是指压铸生产过程中模具温度的波动状态;具体包括时间上的平衡和空间上的平衡。

时间上的平衡:

1)单个压铸循环内模具温度的波动情况;

2)随着生产推移多个循环后模具温度的稳定情况;

空间上的平衡:

1)模具成型表面各区域温度的分布及相对温差;

2)模具表面与模具内部的温度差;这些状态构成了模温平衡的整体,是工艺过程设计及工艺过程控制的表现。

理想的模温平衡是温差尽量小尽可能保持稳定,从而使充型、凝固状态更稳定,模具寿命更长久,而实际压铸生产过程中,模具温度波动往往比较剧烈,与理想状态相去甚远,给整个压铸生产带来不小的挑战,合适的模温平衡状态是稳定输出合格产品的前提。

3、模温平衡的影响因素

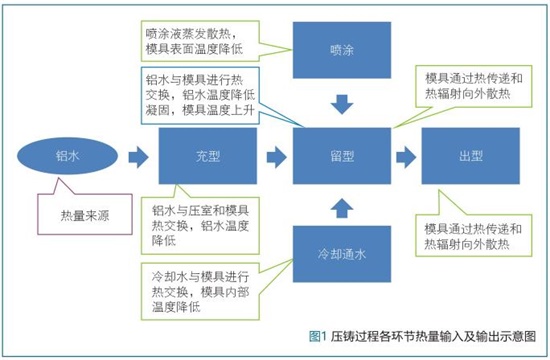

铸件凝固过程是一个逐步降温并对外散热的过程,主要的散热途径包括:压射过程中铝水对通过压射的热传递、凝固过程中模具内部冷却的热交换、喷涂温降、开模后铸件对外界空气的热传递。

3.1 产品设计因素

产品结构设计几乎是一切质量问题的源头,后期一系列工艺设计和控制手段均是为了克服产品结构需求所带来的制造难题,产品壁厚不均将造成凝固过程形成热结,导致模具表面各区域温度不均一,此外产品深腔结构也会导致模具局部被大量铝合金包裹而过热。(见图1)

3.2 模具设计因素

浇注系统:在不考虑其他因素的前提下,从浇口近端到远端,温度呈梯度降低,最终对空间上模温平衡情况造成直接影响;

冷却系统:通过冷却回路设置,可以有效影响温度区域分布,包括模具成型表面各区域温度的分布及相对温差和模具表面与模具内部的温度差,同时可以抑制连续压铸循环造成的模具温度持续上升,最终使模具温度得以动态平衡。

3.3 过程设计因素

循环节拍:循环节拍的快慢关系到每个压铸循环热交换的时间,循环节拍越快,则循环间隔时间越短,达到动态平衡难度越高,对模具冷却系统、喷涂环节降温要求越高,最终平衡模温也更高;

浇注温度:铝水浇注温度决定了循环初始系统输入温度总量,直接影响模具温度,提高浇注温度将直接推高模温;

喷涂工艺:喷涂温降是对模具冷却降温的一大补充,直接影响模具表面模温分布,并影响单个循环内模具表面温差变化和模具表面和内部的温差;

压射参数:提高压射速度、提前进入高速阶段,会导致模具温度升高;

留模时间:留模时间在一定范围内延长会导致模具温度升高。

3.4 运行管理因素

运行工艺系统行管理的目标是保证整个工艺系统按照工艺设计预想正常运行,当过程管控满足目标要求时,模温平衡符合设计预期,当过程管控失常时,模温波动变得剧烈甚至失控,产品质量产生波动,涉及模温平衡的运行管理内容包括:压射参数控制、留模参数控制、模具维护、设备维护等。

值得单独提出的一点,冷模启动方式对初期模温平衡的建立影响较大,提高模具预热温度、增加热模件数目对正式生产模温平衡的建立更有利。

4、与模温波动相关的产品质量缺陷

4.1 冷隔

模具温度局部过低导致的填充不良,铸件存在不融合或融合不佳的区域,产生的直接原因包括:浇注温度过低、节拍过长、喷涂过量、模温冷却过度、高低速切换过晚。

4.2 远端卷气

整体模温偏低导致的远端排气不充分,导致铸件远端内部卷气,加工后呈现气孔缺陷,产生的直接原因包括:浇注温度过低、节拍过长、喷涂过量、模温冷却过度、充型速度过低等。

4.3 热裂

产品壁厚不均一导致的铸件及模具表面局部过热,铸件出现热裂纹,产生的直接原因包括:模具冷却不足、喷涂温降补偿能力不足。

4.4 局部拉伤

产品局部深腔结构导致的铸件及模具表面局部过热,出型时铸件拉伤,产生的直接原因包括:模具冷却不足、喷涂润滑效果不佳、喷涂温降补偿能力不足。

4.5 热缩

产品壁厚不均一导致的铸件凝固过程中形成热结,最终产品中出现缩孔缩松等缺陷,产生的直接原因包括:模具冷却不足、喷涂温降补偿能力不足。

此外,模具温度波动剧烈会使模具热应力增大,将缩短模具寿命,本文暂不讨论这一类与产品质量相关性不强的问题。

5、案例分析

5.1 案例背景

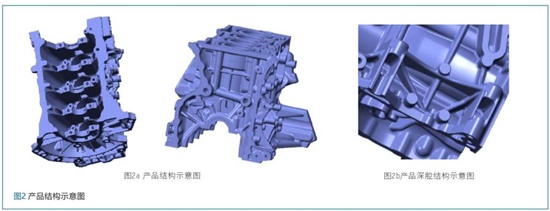

目标产品为我司在2019 年投产并上量的一款直列四缸发动机缸体,该缸体采用集成式设计(不分上下体),高度尺寸接近 280mm,内部油道数量超过15根,并存在深腔结构多处,见图2,整体复杂程度高过我司曾投产过的任一产品,充型、凝固控制存在诸多技术难点,模温平衡控制相当重要。

5.2 基本工艺边界

模具冷却设计:采用水温机控制整体模温,普通冷却接入压铸机24路循环水排,型芯及深腔采用点冷冷却,见图3。

压铸单元设计:单件循环节拍105-110s/循环,采用仿形喷涂设计,喷涂时间(含吹气)30s/循环,留模时间 23-26s;压射工艺参数:压射高速速度4.2-4.8m/s,给汤温度670±5℃。

5.3 主要质量问题

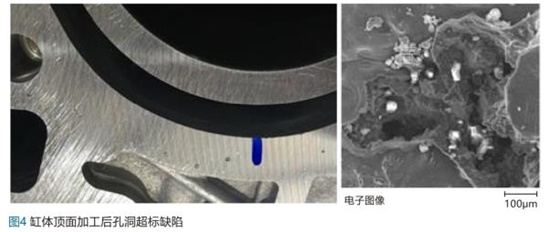

对模温平衡状况进行针对性优化前整体良品率为82.3%,质量问题包括:缸体顶面加工后孔洞超标(13.5%)和前端面冷隔(2.7%),其他问题(1.3%),问题相对集中,见图4、图5。

结合调试前期对整个工艺情况摸底,系统分析了 TOP2 问题,通过对每个因素的逐个确认,我们把问题锁定模温平衡上,认为主要的问题是冷却过度、喷涂过量导致的模温偏低。

5.4 整改方案

问题 1:缸体顶面加工后孔洞超标。

模具冷却:减少动模冷却时间,从常开减少至 60s/循环。

喷涂优化:校正喷涂点位并减少低温区域喷嘴,我们发现报废率同一次喷涂量正相关,最终对喷涂流量进行监控并限制在 5L/循环以下。

问题 2:缸体前端冷隔

模具冷却:同问题 1。

喷涂优化:同问题 1。

管控方案:视情况增加热模件件数,较原先工艺增加 1 件。

5.5 优化结果

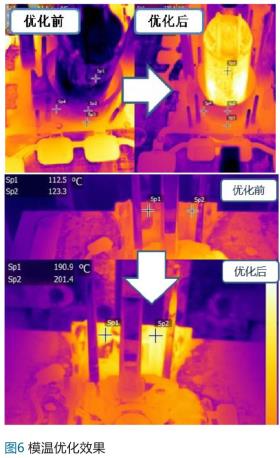

通过针对性优化,局部模温提高50-100℃(见图6),且生产过程稳定。整改方案实施完成至目前,问题1发生率下降至3.5%,问题2发生率下降至0.3%,其他问题也有所好转,产品良品率稳定在95%以上。

6、模温平衡的评价方式

模温测量主要通过红外热成像仪进行测量分析,热电偶检测法不能满足对量产模温平衡状态评估的要求,最主要的问题在于检测位置相对固定,没有办法对整个模具的温度分布进行评估。

目前行业内针对量产过程的模温平衡状态评估主要包括:对模温的空间分布和随生产推移多个循环后模具温度的稳定情况,后者需要使用在线红外测温设备连续采集模温数据并对关键点温度进行采集并分析处理才可得到,目前欧州、日本一些压铸厂对这些技术的应用已相当普遍,我司已在新建生产线开始尝试并应用这一类技术和控制逻辑,目前还在进行该套的设备调试和数据摸索。

模温平衡的标准与产品密切相关,厚壁产品一般倾向于较低模温,薄壁产品适合较高模温,但各区域温差不宜过大,根据我们的相关经验,建议以内浇口区域模温不低于 120℃,喷涂前后温差不超过 50℃,模具各区域温差在 100℃以内作为目标。

7、总结

(1)模温平衡是影响压铸生产的重要关键因素之一,其控制水平直接影响生产稳定性,最终影响产品质量;

(2)影响模温平衡的因素众多,涉及产品设计、模具设计、过程设计、过程控制等板块,需要从产品设计、工艺设计前端考虑并不断做修正,后期管控也需要及时跟上;

(3)针对调试及量产中集中的质量问题,可以着重关注模温平衡状态并作优化改进;

(4)红外热成像仪是目前适合投产调试、量产监控的模温平衡检测和评估的主要方式,在线模温监测系统正在行业内逐步推广。

14.78万

14.78万

14.86万

14.86万

5898

5898

1.26万

1.26万

5907

5907

6028

6028

9848

9848

9725

9725

8866

8866

1.18万

1.18万

9270

9270

6465

6465

8814

8814

1.05万

1.05万

838

838

8315

8315

5855

5855

5815

5815

1528

1528

813

813