文:陈 龙

摘要:本文的研究对象为利用三板模真空压铸工艺生产的汽车减震塔。在实际生产中,汽车减震塔内部仍然存在孔洞缺陷,经后续T6热处理后产品的力学性能尤其是伸长率达不到实际的使用要求。本文的研究目的就是在对汽车减震塔原材料 Al Si10Mn Mg 中的析出相进行分析,进一步了解减震塔内部的显微组织特点,并分析汽车减震塔的力学性能;而后在此基础上研究固溶、时效过程中工艺参数的变化对减震塔的组织转变及力学性能变化的影响,找到适合三板模真空压铸汽车减震塔生产的快速低温T6热处理工艺,减少孔洞缺陷对伸长率的不利影响,尽可能的提高产品质量。

实验材料与测试方法

1、材料制备

1.1 原材料及合金熔炼

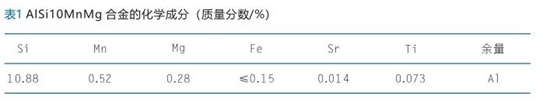

生产减震塔所采用的合金为高强韧Al Si10Mn Mg 压铸铝合金,具体成分见表1。合金成分通过直读光谱仪进行测量。

表1 AlSi10MnMg 合金的化学成分(质量分数/%)

工厂生产用材料是由 AlSi10MnMg 铝合金铸锭与回炉料(浇道、渣包、报废产品等)混合而成。合金在倾斜式中央熔炉中熔炼,熔炼温度为730℃。合金熔炼后,置于转置炉中,加入Al-10%Sr 中间合金进行变质处理。采用高纯氩气旋转喷吹技术对铝液进行精炼,通气时间为480s。在通气过程中,氩气形成的气泡从底部逐渐上浮,并将铝液内的气体及氧化夹渣带出。精炼结束后,捞起浮在铝液表面的氧化物夹渣及杂质。

1.2 金属模铸造

为了对比分析冷却速度对 Al Si10Mn Mg 合金铸态组织及力学性能的影响,本文还采用金属模浇注了 Al Si10Mn Mg 材料。将熔炼后的铝液分别浇入不同状态的钢制模具(加热至500℃并用石棉保温;加热至200℃置于空气中冷却;模具放置于冷水中快速冷却)以获取不同的凝固冷却速率。

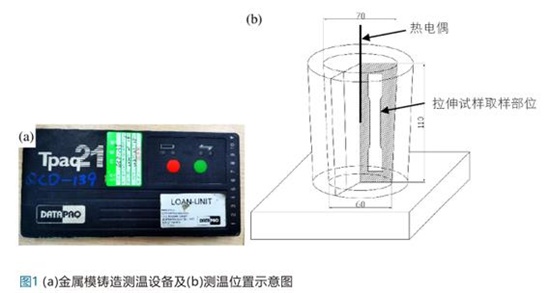

采用德国 Datapaq 公司生产的温度测量系统测量熔体中心铝液在凝固过程中的凝固曲线,每0.3s记录一次温度数据。测温设备及测温示意图如图1所示。测温热电偶采用K型热电偶。

1.3 减震塔高真空压铸成形

本文的研究对象为国内某公司生产的高真空压铸 AlSi10MnMg 汽车减震塔,其压铸工艺具有一定的独特性,故在此进行简单的介绍。

减震塔是连接减震器和汽车车身的关键零部件,在汽车行驶过程中起到了分散冲击载荷的作用。压铸铝合金减震塔与传统工艺制造的相比,将所有加工环节集中于压铸这一个环节,其生产周期大为降低。图2所示为本文的研究对象-减震塔的实物图。减震塔呈现为盖子的形状,其中间穿插了许多加强筋,其特点为形状较为复杂,产品尺寸较大。这对使用的铝合金材料及其生产工艺提出了更高的要求。

为提高减震塔的生产效率,减震塔的生产智能化逐步提高,并形成了一系列的配套。图2所示为减震塔压铸单元的示意图。熔炼后的铝液经转置炉置于700℃的定量保温炉中,并通过流道浇入压室中。铝液的实际浇注温度为670-690℃左右,模具温度通过模温机控制在200-300℃。铝液经压铸后形成压铸毛胚,通过取件机器人取出并置于冷却池中冷却降温,降温的目的是保证铸件的强度并方便后续工人的人工检验。通过冲压机切除压铸件的排气槽、浇道及溢流槽并通过人工检验其成型的完整性及表面质量。

在整个减震塔压铸单元中最核心的工序为压铸工序,压铸工艺的优良与否直接决定了产品质量的好坏。本文研究的减震塔采用的压铸工艺是中心进浇的三板模压铸工艺,图3所示为压铸过程的示意图。这种真空压铸工艺与 MFT 法类似,整个压铸过程包括浇注、慢压射、快压射、增压及脱模等几个阶段,具体的工艺参数见表2。铝液经浇注道注入压室中后,压射冲头以0.20m/s的速度推动铝液,当冲头推动经过浇注口后,真空系统开始工作。真空系统包括型腔真空回路及压室真空回路,与单纯的型腔真空回路相比,这种双真空回路模式可以提供更为强大的抽气能力,短时间内型腔内绝对真空度可达到20mbar 的高真空程度。

为确保模具的气密性,在分型面、顶出杆、定模活动板与动模固定板之间都采用了橡胶密封圈进行密封处理。抽真空结束后,快压射阶段开始,冲头以5m/s的速度推进,并施加200MPa 的压力来进行增压以保证补缩。在增压阶段,通过液压控制动模端的挤压销给压铸胚较厚区域施加额外的压力,以减少该部位的中心缩孔。这些区域由于距离水口位置较远,同时壁厚较厚使得冷却过程中易形成大的中心缩孔,而这些部位需通过固定螺套与车身连接,大尺寸的缩孔会减少减震塔与螺套之间的连接强度,造成产品失效。

减震塔压铸毛胚的脱模需经过四个环节,分别是定模固定板与定模活动板的分离,定模活动板与动模的脱离,直浇注道与减震塔毛胚分离,顶出杆顶出减震塔毛坯。定模固定板与定模活动板的分离及定模活动板与动模的脱离的实现需通过一种独特的机械装置来实现,这种机械装置可以确保定模活动板与定模固定板之间及定模与动模之间分离的稳定性及精确性。

三板模具最大的特点就是实现了中心进浇。中心进浇的方式确保铝液从型腔中心向四周扩散,充分利用了减震塔对称性的形状特点,减少了铝液的流动距离,从而可以制作尺寸更大,质量更高的零部件;同时这种设计可以减少模具的冲蚀,有利于提高模具寿命。当然,相比于双板模具,三板模具更为复杂,增加了其制造难度及制造维护成本。

为了了解减震塔不同位置的组织及力学性能的差异,对减震塔进行取样分析,图4所示为减震塔取样部位示意图。

用于组织分析的减震塔取样部位如图4(a)所示,选取了三个方向,它们都是从水口处开始延伸至减震塔边缘靠近溢流槽的部位,选取多个方向可以更加全面的观察整个减震塔不同部位的组织情况,利于对比分析不同区域组织的异同及缺陷的情况。图4(b)所示为减震塔拉伸试样的取样示意图,共选取7个正常生产的减震塔。拉伸试样的选取必须确保拉伸部位表面完整,以免对力学性能测试结果造成不良的影响。

1.4 热处理工艺

以高真空压铸汽车减震塔为研究对象,对减震塔的热处理工艺做了进一步的探索。热处理试验的工艺参数见表2,固溶处理在箱式电阻炉中进行,淬火采用水冷方式,人工时效过程在空气循环炉中完成。为了避免自然时效对力学性能的影响,固溶态试样在淬火后15min以内完成拉伸测试。

2 、 材料组织成分表征方法

2.1 金相观察

(1) 金相组织观察:利用锯床切割铸态及减震塔压铸件试样进行金相组织观察,金相试样经过镶嵌、粗磨、细磨及机械抛光后用0.5%的氢氟酸溶液进行腐蚀,腐蚀时间为10-20s。在LEICA/DMI5000M金相显微镜上进行显微组织观察,并拍照进行后续分析。

(2) 共晶硅、压室预结晶组织占比统计:沿着减震塔截面从试样的一个表面至另一个表面以200μm 的间隔连续拍摄500倍金相图片,依次拍摄相邻区域5次。通过将共晶分数近似为每张金相图中黑色区域的面积(富铁相占比很小,忽略其对结果的影响),利用Image Pro图像处理软件确定每张金相图中的共晶占比。平行于表面的位置有5个不同的共晶分数值,取平均值,并作出共晶含量与试样截面位置关系图。压室预结晶占比统计方法与共晶硅的一致,不同的是选用放大100倍的图片,统计的是图片中异常粗大的树枝晶的占比。

2.2 扫描电子显微镜分析

采用NOVA NANO SEM扫面电子显微镜及QUANTA FEG250扫描电子显微镜(SEM)观察抛光腐蚀后试样的显微组织,以及拉伸断口形貌,并利用其附带的能谱装置(EDS)来分析相的成分以及元素的面分布情况。

2.3 透射电子显微镜分析

采用透射电子显微镜(FEI TECNAL G2 S-TWIN F20)观察时效过程中析出的纳米级析出相。透射试样的制备过程为:先用砂纸将试样磨薄成约100μm厚,将待测试样冲成直径为3mm的薄片,采用离子减薄至需要的厚度,再在透射电镜上进行拍照分析。

2.4 差热扫描分析

差式扫描量热仪(Differential Scanning Calorimetry, DSC)是一种常用的热分析仪器,适合用于表征铝合金中相析出放热的热量变化。采用 NETZSCH STA449 热分析仪对AlSi10Mn Mg 经固溶处理的压铸件进行差热扫描分析,所用加热速率为10℃/min。

3、材料性能测试方法

3.1 硬度测试

为了分析热处理工艺过程中试样的硬度变化,采用 HBRVS-187.5 数显维氏硬度计测量试样的硬度,其中所施加的载荷为10kg,测试的保压时间为15s。为保证测量结果的准确性,每个状态的试样取10个点,去除最大值最小值后取平均值。

3.2 室温拉伸性能测试

室温拉伸力学性能测试在MTS-C45.105 型电子万能材料试验机上进行。拉伸速率控制为10mm/min,拉伸试样的屈服强度、抗拉强度及伸长率可直接通过软件读取并记录,拉伸试样的应力-应变曲线可通过机载数据收集系统获得的引伸计位移-时间数据及载荷-时间数据并结合拉伸试样的尺寸数据计算得到。拉伸试样的制备过程:采用线切割机对铸态试样进行取样,试样厚度为2.5mm;利用锯床从减震塔中锯下相应位置的试样毛胚,再利用工业CNC按照制定的模具及路线铣出拉伸试样形状。拉伸试样尺寸如图5所示。

为了确保试验数据的可靠性,每个测量点选取三个试验样进行拉伸性能测试,并取其平均值作为该点的拉伸实验数据。

3.3 密度及孔隙率测试

在本试验中,采用阿基米德排水法测量试样的实际密度。使用的测量设备为Sartorius/BS -224S电子天平,其测量精度为0.1mg。密度的计算公式为:

其中P实际代表试样实际测得的密度(g/cm3);m1代表试样在空气中测得的质量(g);

m2 代表试样在纯水中测得的质量(g)。在水中测量时,确保试样表面不能留有气泡,否则会产生人为的实验误差。

试样孔隙率的计算公式为:

其中,p0为材料的理论密度,通过模拟软件 JMat Pro-7 按照材料成分计算得出,其数值为 2.69 g/cm3

14.78万

14.78万

14.86万

14.86万

5898

5898

1.26万

1.26万

5906

5906

6027

6027

9847

9847

9724

9724

8865

8865

1.18万

1.18万

9269

9269

6464

6464

8814

8814

1.05万

1.05万

838

838

8315

8315

5855

5855

5815

5815

1528

1528

813

813