文:重庆慧鼎华创信息科技有限公司 宋成猛

摘 要:本文介绍了5G基站散热器客户材料的发展及导热率需求,并且总结了压铸散热器壳体的基本特征;分析了压铸机的选择办法,并且从压铸成型5G基站的特征,通过计算分析了压铸工艺分别对压铸速度,顶出力,压铸定模板厚度的需求,建议压铸机提供商从压铸机设计阶段给予考虑。

关键词:铝合金;压铸机;顶出力;压射速度;定模板厚度

2019年被认为是5G发展元年,主流运营商纷纷加速5G网络部署。全球主要国家2020年左右将陆续实现5G商用。目前,系统设备方面,5G基站与核心网设备的技术研发与产业化日趋成熟,符合商用主要功能要求的系统设备已研发完成;终端设备方面,5G时代终端呈现多元化特征,包括手机、室内和室外客户终端设备等,以后还将拓展到可穿戴设备、无人机、工业设备等多种领域。

铝的密度为2.71Kg/dm3,导热系数为237W/(m·K),耐腐蚀性能好,被广泛应用在航空航天,汽车,通信等行业。压铸件的尺寸精度较高,只需经过少量机械加工即可装配使用,有的压铸件可直接装配使用。其材料利用率约60%-80%,毛坯利用率达90%。由于高速充型,充型时间短,金属液凝固迅速,压铸作业循环速度快。在各种铸造工艺中,压铸方法生产率最高,适合大批量生产。因此,5G基站散热器壳体都采用压铸工艺成型。

1、5G通信基站散热器产品特征

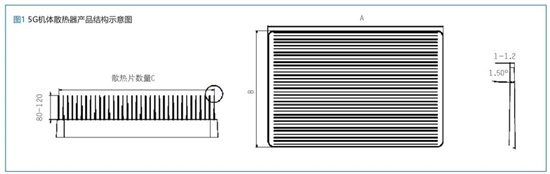

图1所示,是目前5G通信机体散热器的产品结构示意图。从图中可以看出,该产品具有散热片薄,叶片深,通常叶片小端厚度为1-1.2mm;

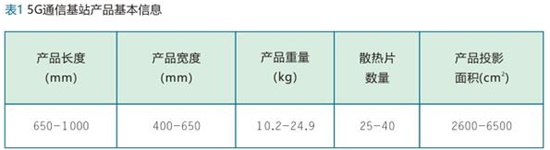

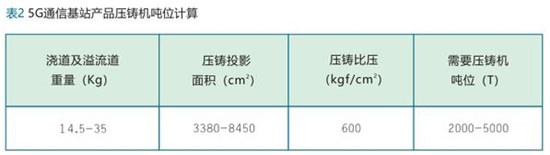

2、对应5G基站各种吨位压铸机基础信息

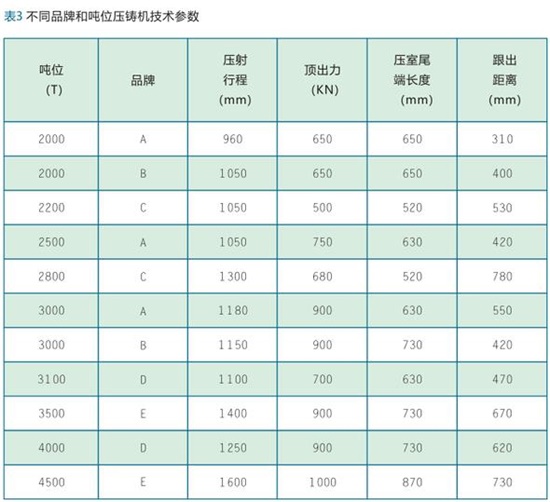

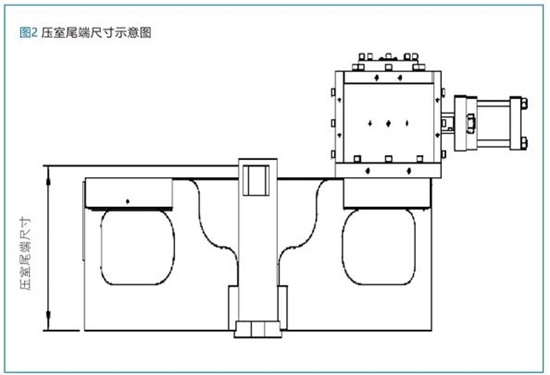

通过收集 A,B,C,D,E 等国内压铸机相关技术参数,如表3所示,压铸机尾端尺寸示意图如附图2所示。

3、产品对压铸机的诉求

对于5G散热器而言,随着产品尺寸的增加,但是重量并不增加,大吨位产品倾向于生产产品壁薄,尺寸大,对压铸机提出了以下新的要求,而为了保证叶片的成型,需要更高的内浇口速度,传统工艺在40m/s的内浇道速度,我们在实际生产过程中,需要60-70m/s 的内浇道速度,为了能够保证内浇道速度,我们一般都会选择更大直径的压室。按照投影面积计算,需要4000吨左右的压铸机。同时,这类产品为了保证少变形,通常都会在定模侧增加定模顶出,需要增加顶出弹簧,顶出板,也会增加模具定模厚度150-250mm,造成定模厚度一般在300-450之间。

3.1 对压射速度诉求

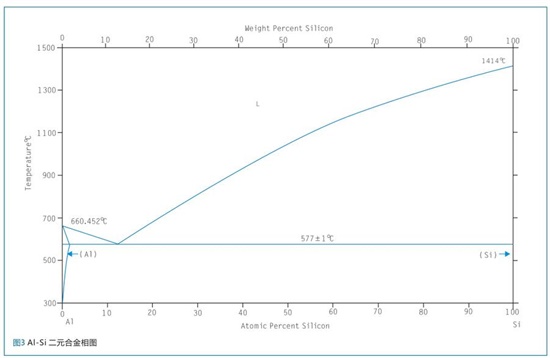

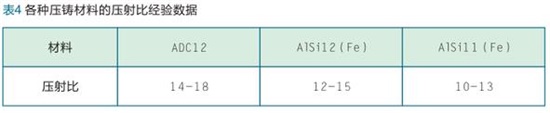

总所周知,ADC12是被广泛运用于压铸行业的铝合金,该合金的Si含量接近Al-Si合金的共晶点(如图3所示),材料的液相线和固相线温度比较低,材料的流动性能好,比较适合于压铸工艺;随着5G技术的发展,对导热率的要求越来越高,一般导热率要求在 160W/m×K以上,ADC12 材料只有100W/m×K导热率,无法满足要求;ENAC-44300(AlSi12(Fe))通过热处理后也只能达到150W/m×K,在 ENAC-44300(AlSi12(Fe))基础上优化的 AlSi11(Fe)材料,可以达到160W/m×K 的需求。这些材料的合金元素含量愈来愈低,从而合金的流动性变差。在模具设计时,为了减少浇道对铝液充填时的阻力,必然将内浇道的截面积增加,各种材料的压射比如表4所示(压室截面积/内浇道截面积)。

一般内浇道的速度基本上都保持在30-70m/s,因此在内浇道截面积增大的同时,为了保证内浇道速度在工艺范围内,需要压铸机有更高的压射速度,在空打时,速度能够到达9-10m/s,在实际带负荷压射过程中,压射速度要达到5-7m/s。

3.2 对顶出力的诉求

5G基站散热器壳体外观示意图(图1)。通常为了实现更好的散热性能,都会把散热齿做得比较高,一般要求在80-120mm,最小厚度在1-1.2mm,为了实现更好的散热性能,采用压铸成型是一种低成本的方案,模具设计过程中,一般都把散热齿设计在动模,在顶出过程中需要更大的顶出力,才能保证更好的顶出。顶出力计算公式如下:

F = S × L × P(μcosα − sinα)

S 为需要顶出形状的周长(mm)

L 为产品脱离模具的安全距离,一般取15mm

P 为单位面积的抱紧力,铝合金 10-12MPa(取 12MP)

μ 为摩擦系数,经验数据为0.2-0.25(本文中取0.25)

α 为拔模斜度,一般为0.75-1.5°(本文拔模斜度取1°)

5G基站长度500mm,产品宽度1000,散热齿长度800mm,散热片高度为120,散热片个数37片,拔模斜度1°。

顶出力F=0.8×0.01×2×37×12×100000×(0.25×cos1°-sin1°)=1634KN。为了保证能够有效顶出,那么压铸机的顶出力就要设定在2000KN左右,如果散热齿长度在1000mm,那么通过相同方案计算,顶出力为2042KN。

3.3 对压铸机定模板厚度的需求

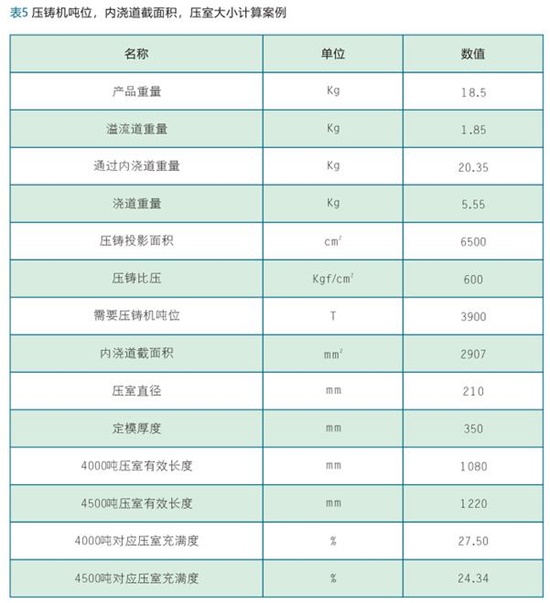

图1所示,压铸机定模板厚度必将影响到压室尾端的长度,如表3所示,是各种品牌压铸的尾端长度,从表中可以看出,随着压铸机吨位的增加,定模板厚度会逐步随之增加。根据经验公式,内浇道的截面积计算方法如下:

W/Ag=7-10

W:为通过内浇道的重量(产品重量+溢流道重量,单位g)

Ag:内浇道的截面积(单位mm2)

由于5G基站散热器采用高导热材料,内浇道面积取下限7;

根据表4,高导热材料冲头和压室截面积比取12,由此我们对基站进行计算,得到需要 3900 吨合模力(如表5所示),只有选择4000吨或者4500

吨的压铸机。计算得到需要的压室大小为φ210左右。

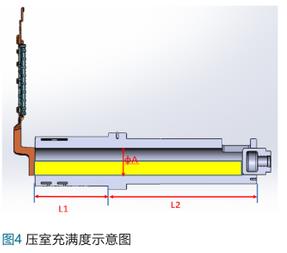

图4是压室产品安装连接的剖面示意图,压室充满度,是评价压铸工艺窗口大小比例重点指标,最佳的充满度范围在30%-40%之间,充满度过度低,造成铝液温降过快,压室内部气体过多,容易产生内部缺陷和外部缺陷;充满度过高,在压室过程中,铝液容易抖动翻卷,造成卷起,内部气孔增加。

压室充满度=浇铸铝液的体积/有效压室长度的体积

由于料饼的厚度在 30-50,而冲头搭接长度和料饼厚度相当,因此压室有效长度基本等于压室长度(等于定模厚度+压室尾部长度);铝液密度一般取2.5kg/dm3;接着上面计算的案例,选择4000-4500两款压铸机进行计算充满度(压室尾端长度分别630,870),定模厚度取300mm,计算结果如表5所示。分别是27.5%和24.34%,没有达到30%的水平。如果将压室尾端长度缩短,也就是定模板厚度降低到530,压室充满度就可以提高到33%,因此对于压铸机厂商而言,需要在对定模板的结构进行轻量化,减薄,减重。

4、结束语

1)从压射系统充填的角度,需要更高的压射速度,压射能力在7m/s以上;

2)从顶出力的角度分析,需要有更高的顶出力,设计值在2000-2500KN之间;

3)从压室充满度的角度,需要对定模板减薄,对于4000吨左右压铸机而言,最好能够保证压室尾端长度在550左右。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782