文:重庆东科模具制造有限公司罗勇

摘 要:受全球环保形势的影响,依据国家控制大气污染的需要,汽车行业由电机代替燃油动力成为一种趋势。本文就电动汽车的核心部件--电机壳体的压铸模具设计方案进行了简要的探讨,就电机壳体压铸模具设计中的难点及重点问题的解决给出了成熟的方案,为今后电机壳体压铸件的顺利生产打下了良好的基础。

关键词:新能源汽车;电机壳;压铸模;模具设计

1、前言

在国家相关政策的引导下,新能源汽车产业成了提高传统产业竞争力、保持经济社会可持续发展重大战略,各大汽车厂商都加大对新能源汽车研发投入;与传统汽车相比,新能源汽车新增了一些包括电瓶、电机、控制器等核心零部件;针对高性能输出的电机总成来说,电机壳体铸件是其关键零部件,为实现电机壳体的批量生产,首先是确定一个适用的铸造方案。

电机壳体的铸造在国内处于起步阶段,大家都在不断的摸索和进步。铝合金铸件的生产工艺有很多种,例如:重力浇铸、低压浇铸、消失模铸造、压力铸造等,其中,压力铸造(简称压铸)是近代金属加工工艺中发展较快的一种高效率、少无切削的金属成型精密铸造方法。具有许多传统铸造方法无法拥有的优势.因此压力铸造在汽车零部件、仪器仪表、农用机具等许多制造领域都有广泛的应用。因此铝合金压铸工艺已经成为了车用铝合金制造工艺中不可或缺的工艺;由于压铸工艺的生产流程短、工序简单而集中,铸件质量优、精度高、表面光洁度好,可以节省大量的机械加工工序、设备和工时;因此,在满足铸件使用质量要求的情况下,一般都会选择采用压铸工艺进行铸件的生产。近几年由于国内汽车行业的持续发展,对大型精密压铸模具的需求越来越大,目前国内的大型精密压铸模具设计与制作虽然已经有了很大进步,但是与国外先进国家还有一定的差距;由于这类产品的质量将直接影响汽车电机的性能,且后序加工制造费用大,因此,对于此类模具的成品率、生产效率、制造成本以及模具的可靠性要求更高。

对于压铸来说,铸件质量的好坏最终取决于压铸模结构设计、浇注系统设计以及排溢系统设计等是否合理。研究如何通过优化压铸模具设计、提高压铸工艺水平把压铸模具与压铸机、压铸工艺有机结合为一个高效的压铸生产系统,满足上游企业对产品性能的要求,对增强国内相关行业的竞争力,提升相关行业开发能力、制造水平具有重大意义,下面重点探讨某新能源汽车电机壳体铸件的模具的设计方案。

2、产品结构与材料

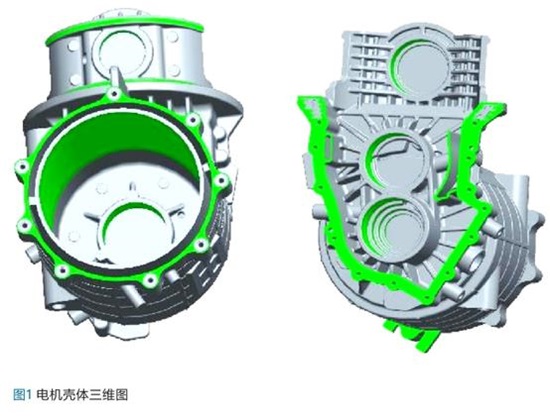

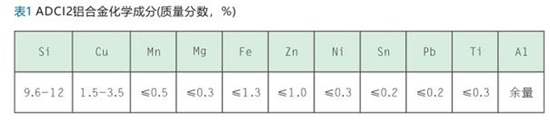

图1所示新能源汽车电机壳体铸件三维模型,该铸件铸件结构复杂,性能要求具有良好的强度与硬度,表面光洁度高,产品抗腐蚀性好。铸件外型尺寸420X265X235mm,机加成品重量9200克左右。最大壁厚15mm,最小壁厚4mm,平均壁厚5.5mm,厚度分布较为均匀。产品内部安装转子位置需要机加,机加后不允许有气孔,同时产品做试漏检测,产品大腔在室温下通过0.2Mpa 气体,充气时间20s,保压时间30s,检测时间20s,泄漏量小于30cc/min;根据客户要求,产品材料是铝合金ADC12,ADCl2铝合金在汽车零部件的加工制造领域应用较为广泛,其化学成分如表 1 所示。

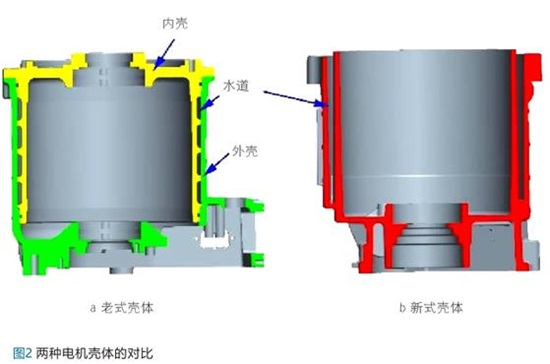

该电机壳体属于一体水冷式电机壳体,相较老式分体式水冷电机壳体的铸造工艺、模具结构都更为复杂(如图 2)。老式电机的冷却水道是由内壳和外壳两个零件配合后形成,大大降低了零件的制造和加工难度,而新式的电机壳体本身带冷却水道的内腔和外腔,在水道中通有冷却液对电机转子进行冷却;对机壳内部质量要求非常高,不允许出现任何泄漏缺陷。电机壳体内孔加工表面大,机加面上出现渣孔、缩孔等缺陷的概率就大,且在后期定子安装为热套过盈配合,增加了产品的制造生产难度,更是极大的提高了压铸模具的设计及制造难度。

3、模具方案设计

3.1 初始方案确定

(1)压铸机吨位的选择

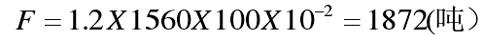

依据铸件信息,整模投影面积 1560cm2,铸件的质量要求,我们选择铸造比100Mpa,压铸机安全系数一般去 1.2,依据铸件的涨型力计算压铸机的吨位 F 为:

由于电机壳体对铸件泄露有严格限制,且铸件外形尺寸及成型高度尺寸都较大,为了有足够的锁模力,保证铸件压射充型时的内部质量,根据理论计算及现有的压铸厂压铸机的设备配置,该铸件选择在 DCC2000的压铸机上进行生产。通过分析铸件结构,我们认为:对于这款电机壳体的冷却水道部位的填充需要重点关注,在模具上,此水道需要由镶块来成型,在实际生产时,受产品结构所限,水道的镶块内圆表面不能够被很好的进行喷涂;考虑到压铸过程中喷涂无法喷到,会出现拉伤的情况,拉伤后容易导致泄漏,因此镶块增加了表面涂层技术要求,来解决拉伤问题;同时,将这个圆筒镶件(如图3所示)进行适当的分割,便于今后的模具配件的更换。

(2)冲头的选择及压室充满度的核算:

对于冲头的选择,必须要考虑压室充满度对于卧式冷室压铸机的重要性;当金属液浇人压室后,并不是完全充满压室,在金属液上方留有一定比例的空间。这个空间占比越大,存有空气就越多,这空气在充型时对铸件的孔隙率有很大的影响。压室充过满度小时,合金液在压室内散热较多,大量的激冷层对填充也极为不利。因此对于电机壳体这种有较高的气密性要求的铸件,在选择冲头直径时,一般压室设计时充满度应控制在50%--70%范围内为宜,尽可能的选取较大的压室充满度;对于本例,我们选取了 Φ130mm 的冲头直径,核算的压室充满度为60.5%,满足压室充满度的合理要求。

(3)浇注系统设计

根据电机壳体铸件外形的特点及模具结构设计要求,借鉴同类压铸件浇道的设计经验,模具采用采用四个滑块结构,模具进料口选择从动力输出变速箱盖面布置,且采取的是设置两条横浇道的垂直端面的鹰嘴式内浇口的进浇方式,有利于金属液的流动,两条横浇道的浇注系统,缩短了填充行程,优化了模具整体温度的热平衡,保证电机壳体上冷却水道的内外基体得到有效的填充;使产品内外部品质、模具稳定性、模具寿命得到了较大的提高。同时也可提高了生产效率,降低制造成本。

(4)排溢系统设计

由于铸件有较高的泄露要求,因此在型腔填充末端布置溢流槽和集中排气块,保证模具能良好地集渣和排气,为高效益高成品率生产优质零件提供了保障。

(5)模具加热冷却系统设计

为了保证模具的热平衡,避免模具出现粘型拉伤等现象,提高压铸生产率及铸件内部质量,模具采用在动静型镶块、套板及滑块上开设加热油道,由模温机来控制模具温度的措施,压铸过程中当模具温度下降时能加热模具,模具温度增高时带走热量冷却模具,控制模具温度在一定范围内。

(6)确定合适的压铸工艺

待浇排系统设计完成后,从三维数据上可以得到各部分的基本数据:

料柄重量为:3490 克

毛坯净重为:9240 克

渣包重量为:1730 克

利用 P-Q2 图工具,做出该模具和 DCC2000吨压铸机的匹配图(见图4),选择合适的工艺点的工艺参数如表2所示。

3.2 模流分析及方案优化

根据预选设定的工艺参数,利用模流分析软件对模具的填充及冷却过程进行了模拟分析(如图5所示),通过查看模流分析视频,我们可以观察金属液在模具内的模拟凝固过程和温度分布状态,找出孤立液相区出现的位置以及合金液补缩量不足的部位,发现在填充过程中存在一些流动缺陷,为改进浇排系统设计提供依据,为优化方案提供参考。在对模拟结果进行模流分析时发现,铸件上出现冷隔和气孔的位置是金属液最先到达的地方,高速充填下此处容易形成回流卷气、冷污金属液汇聚,金属液熔合不理想,由此判断此处极易形成气孔和冷隔,结合以上结果可以判断,该部位之所以出现冷隔和气孔缺陷,一方面铸件结构复杂,成形困难,主要是集渣排气效果不够。

根据模拟分析结果判断,目前的浇排系统的设计方案存在一定的质量风险,特别是电机壳体的内腔表面,后续的机加过程中很容易暴露出铸件内部的气孔,铸件存在试漏泄漏的风险;有必要将模具里的空尽可能的排出,让模具型腔处于真空状态,这样有利于内腔成型和减少铸造缺陷的发生;我们决定采取下述方案加以改进:

(1)对分浇道进行调整,两侧最远两支流道和浇口收小,防止此两进料过多把上方两渣包排气堵塞,导致电机壳深腔气无法排出。进浇口向内移到内侧臂,让浇口顺着臂厚充型,便于浇口可直接充型到电机壳深腔,来改善合金液的充型流态顺畅;

(2)对渣包位置进行调整,渣包位置根据模流充型把渣包进料口开设在充型末端,更好和排气和排渣作用;

(3)通过在模具排气道末端设置大流量排气截止阀,使压铸过程实现全过程大流量排气,确保该壳体模具型腔各个位置实现极低的气体残留,从而降低填充阻力及内腔包裹卷气的概率。根据该产品浇铸重量、溶杯填充率、模具整体泄漏系数、产品难度系数等综合考虑,并参考任驰公司提供的选型资料,选择同时使用两套VM120机械式真空阀,布置与模具天侧。并在模具外增加压铸真空系统,真空罐容积1000L;保证持续提供稳定的真空源。

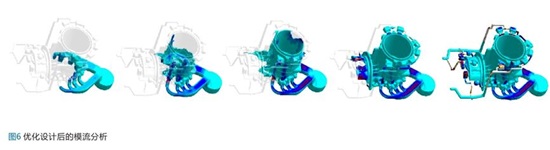

3.3 优化方案后的模流分析

将浇道改进后重新进行模流分析(见图 6 所示),从优化后的模流结果来看,缺陷部位比改进前有了很大的改善,改进前许多卷气、卷料部位,在改进后的模流分析里合金液流动顺畅,几个易出现缺陷部位得到较大改善,凝固过程中最后凝固的区域与热节出现位置相吻合,且热节较大区域出现了缩孔,但其缩孔体积较小,处于可控范围。

4、模具的试模验证

最终采用上述的优化设计方案制作完成了模具制作,并采用优化工艺方案,按照确定的最佳工艺参数,选用 DCC2000 压铸机进行电机壳体的压铸生产,最终得到的压铸件见图 7,铸件表面光滑、无明显的缺陷、表面质量良好,对铸件进行了试加工及气密性检测,达到了最初的设计要求,试加工的产品见图8。

5、结语

1)对于结构较复杂的电机壳体而言,两边进浇的浇注系统有利于金属液的填充;

2)采用模流分析能够对铸件可能出现的各种缺陷给予准确的预测,从而优化铸造工艺,提升铸件质量,缩短试制周期;

3)鹰嘴式内浇口入料的进料方式,可以较好地控制金属液的流动导向;

4)预先制定合理的压铸工艺有利于模流及实际试模的顺利进行。

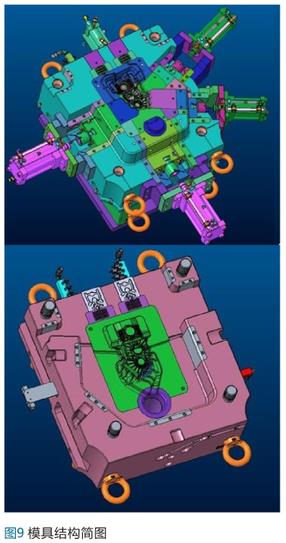

5)经过上述一系列的模具设计参数优化处理,模具制作和试模,经过试模验证,模具结构运行平稳,动作可靠,生产工艺节拍符合设计设定,生产出的铸件进行了尺寸检测及机加工生产验证,完全满足设计要求;按照预定工期交付合格的模具给客户,通过这次的新能源汽车电机壳压铸模设计优化(模具结构简图见图9),为我们今后在新能源电机壳方面类似产品、压铸模具设计积累了宝贵的参考经验。

15.39万

15.39万

15.48万

15.48万

6295

6295

1.3万

1.3万

6444

6444

6390

6390

1.02万

1.02万

1.01万

1.01万

9213

9213

1.21万

1.21万

9626

9626

6837

6837

9196

9196

1.1万

1.1万

1255

1255

8722

8722

6259

6259

6225

6225

1934

1934

1218

1218