通过CT检测铝压铸件中的体积缺陷

作者:BERND OBERDORFER,DANIEL HABE和GERHARD SCHINDELBACHER,LEOBEN,奥地利

概述

根据材料节省拓扑优化以及能源和资源节约轻量化结构要求,人们对铸件的质量要求变得越来越高,这意味着必须不断改善与此相关的质量保证。比如说,借助现在的测试方法(例如,计算机断层扫描)可以检测出以前看不到或者看得不够细节的孔隙率。但是,孔隙率评估更多地是基于之前的放射学或金相学检查方法,这经常会引发铸造厂和铸件用户之间的讨论,并因此而成为了CT-Real研究项目以及此处介绍的新BDG准则P 203的制定出发点。

受铸造工艺、合金、熔体加工、铸造技术和工艺参数以及组件几何形状等条件影响,铸件内部预计会出现孔隙或砂眼等体积缺陷。根据组件的用途以及因此预计会产生的局部应力,在开发过程中,设计人员必须确定最大允许孔隙率,并将相应数据输入到图纸中。实践已经证明,将零件划分为几个具有高、中和低应力的区域是一种有利的做法。这样,在不影响使用目的的情况下,不同应力区域允许的孔隙率也有所不同。

通过结合数字模拟,可以在模具被制造出来或者在浇铸之前及早识别因充模(空气夹杂物)和固化(砂眼)引发的可能的问题区域。在这个阶段,通常仍可能发生几何形状变化,这样可以避免出现这些孔隙区域或者至少可以将它们转移至不太重要的区域内。但是,这样也就确定了那些在质量控制过程中需要特别注意的位置。即使工艺参数被保持在尽可能小的范围内,预计孔隙率的位置和程度也会在一定范围内发生波动。在安全系数中必须将这一事实情况纳入到考虑范围内。

VDG标准P201和P202

如果可能,应与铸造厂合作确定限度样品的局部允许孔隙率,因为小幅几何形状的调整或者浇铸和装料技术的正确设计或铸型和适当铸型涂料(绝缘或导热)的适当温度控制可能会对铸件的固化产生影响,因而也可能会对局部孔隙率产生影响。作为铸造厂和铸件用户之间协议的基础,在过去几十年里,VDG标准P 201或者P 202确立了自己作为铸造厂和铸件用户之间协定允许极限值的基础地位。不仅如此,还有许多铸件用户特定孔隙率规定法规(例如,大众汽车标准50093)也参考了VDG标准。

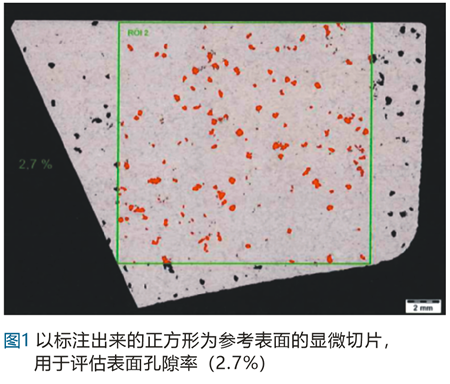

在这些标准中,对如何在图纸中说明允许孔隙率以及如何评估金相切片等进行了描述。允许孔隙率相关说明包含应力类型、最大允许孔隙率、最大孔径以及由添加物造成的相邻孔隙之间的距离、蜂窝和孔隙位置。在评估过程中,定义的参考几何形状内接在金相切片的最大孔隙率位置处,该处被最大化到组件壁厚,并在其中计算孔隙率百分比(图1)。在开发过程中,这种切片评估方法是必不可少的,因为借助这种方法可以非常精确地确定孔隙率并对结构作出评估。但是,这种方法的缺点在于,它是一种平面二维“抓拍”方法,在该平面下的几毫米处孔隙率就会发生显著变化。此外,金相磨削不适用于批量测试的破坏性检测。最好的情况是可以用于进行抽样检查。

新P 203准则

近年来,用于铸件无损检测的计算机断层扫描(CT)被越来越多地作为标准,并被应用到了在线检测中。可以假设,在几年后,铸造厂会用计算机断层扫描设备替代X射线机或者作为其补充,以便从更加精确的3D表征中获益。但是,这也需要用到类似于VDG标准P201和P 202这样的VDG标准。从记录参数和计算机断层扫描数据的质量以及孔隙率评估方面来看,目前还没有任何一个标准化的程序。由于缺少替代方案,因此,人们将标准P 201和P 202应用到了计算机断层扫描数据中,这可能意味着对允许的孔隙率极限值要求变高,但在组件要求中,这样的孔隙率极限值是不合理的。

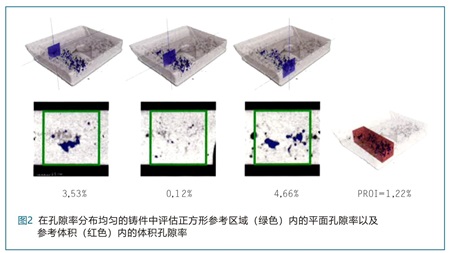

从图2中可以看出,在孔隙率分布看起来均匀的区域内,P 202评估在多大程度上取决于计算机断层扫描数据记录中选择的平面。根据切片图像位置,可以确定表面孔隙率在0.12%至4.66%之间。另一方面,如果将整个部分体积进行评估,则可以得出,更有意义的孔隙率PR0为1.22%。同时,非常清楚的一点是,表面孔隙率值通常不同于体积孔隙率值,并且它们之间不具备可比性。

由德国铸造工业联邦协会(BDG)、奥地利铸造研究所(ÖGI)、奥托·冯·格里克马格德堡大学、计算机断层扫描供应商、铸造厂和铸件用户共同制定的BDG准则P 203“使用工业X射线计算机断层扫描进行孔隙率分析和评估”成为了使用计算机断层扫描技术对铝、镁和锌铸造合金制成的铸件进行检测的指导标准。除了关于内部体积不足的精确解释之外,它还详细介绍了计算机断层扫描技术的测量方法。这其中包括对细节可识别性的描述、出现了哪些图像伪影、如何减少它们的出现、在出现伪影情况下分割孔隙率的方法以及系统资质确认及测试的执行(其中包括量化图像质量的方法)。它还以不同孔隙率参数的形式介绍了计算机断层扫描通过在三维(如孔隙形态)中获取信息而具备的优势。因此,为了协定验收规则,它还定义了一个孔隙率关键值,并规定将其记录到图纸中。此外,它还对测试用存档文件的外观作出了规定。因此,BDG准则P 203构建了一个基础,它可以让铸造厂和铸件买家知道,双方如何就图纸信息及铸件具备区域允许的孔隙率测试达成一致意见。

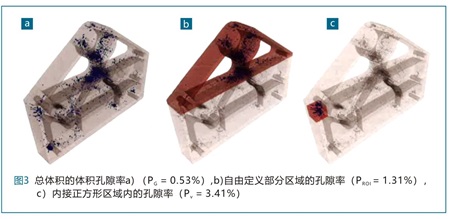

孔隙率评估

内部体积缺陷相关信息和评估区分方式如下:总体积的体积孔隙率PG(孔隙体积比例,基于整个组件体积),部分区域的孔隙率PRO(孔隙体积比例,基于自由定义组件区域体积),以及定义几何形状参考体积内的体积孔隙率Pv(孔隙体积比例,基于定义内接几何形状几何体的体积,如正方体、圆柱体等)。图3中示出了根据BDG准则中的一个示例进行评估的差异。在对整个组件进行评估的过程中,可以得出总体积孔隙率PG为0.53%。但是,如果仅选择一个自由定义的组件区域,则孔隙率PR0I为1.31%,如果为内接正方体,则孔隙率Pv为3.41%。

伪影的处理

此处需要更详细地讨论的一个角度是对受伪影影响的计算机断层扫描数据记录进行孔隙率分析。在使用全局阈值算法的这类数据中,通常无法对周围材料的孔隙率进行分割。另一方面,需要事先指定大量参数的局部阈值自适应算法既耗时又耗费资源。奥地利铸造研究所(ÖGI)与VRVis GmbH合作开发出了研究软件Volume Renderer,可以选择使用另一种方法。在这种情况下,通过刻意的过度检测,仅需借助描述局部阈值的待设置参数进行快速分割。同时,分割算法利用的是显卡中执行的大规模并行计算。对于刚刚超过2GB的较小计算机断层扫描数据记录,分析过程只需要大约14秒。交互式探索可以实时将过度检测区域从分割中排除,并进行更加细化的分析。这种交互过程通过体积、表面积、平均灰度值和平行坐标形式的标准差等检测特征属性发生,它们可以限制参数值的范围。这种交互式过滤可以通过视觉反馈实现快速而直观的缺陷检测,而无需预先知道特定参数。

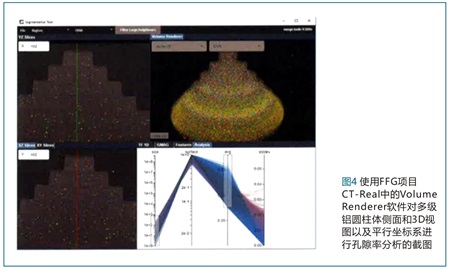

使用计算机断层扫描进行孔隙率分析的一个较大挑战在于,它会形成一个具有不同壁厚的多级铝圆柱体(因此而产生亮度波动形式的强伪影),通过浇铸人工充气熔体会产生较大的孔隙率,这样最好的方式就是使用分析算法测试孔隙率。图4示出的是使用Volume Renderer研究软件对这个多级铝圆柱体成功进行孔隙率分析的一个截屏。这些研究结果也被纳入到了新准则P 203中。

结论

综上所述,相对于放射检查、超声或渗透检测等其他无损检测方法,使用计算机断层扫描对体积缺陷进行三维表征具备很大的优势,但只有在计算机断层扫描尽快和尽可能实现自动化的情况下才能使这些优势真正得以利用。如果能够可靠地检测出孔隙率,就可以避免在批量生产过程中出现过于保守的安全限制和过多次品。借助计算机断层扫描及早发现有缺陷的铸件可以避免热处理或机械加工等下游工艺产生不必要的成本,并有望在能源和资源相对非常密集的铸造行业实现较大的能源节约。受三维条件限制的待评估数据的大量增加可能会给计算机断层扫描带来问题。与此同时,铸件用户也需要根据新的BDG准则P 203对其通常基于放射线检测的验收规定作出调整。然而,从中期来看,我们认为无法绕过三维评估。

后续项目

奥地利铸造研究所(ÖGI)所做的关于新准则的工作是在此期间已经完成的CT-Real研究项目的一部分。旨在确保新准则数字化实施一致性的一个后续项目同样也有工业领域的参与,这个后续项目最近被提交给了奥地利研究促进署(FFG)。该项目计划于2020年秋季启动;项目也可能有国际工业合作伙伴的参与。协同效果源于最近启动的一项名为InterACTS的研究项目,该项目涉及各种计算机断层扫描数据记录的在线可视化,即使在简单的终端设备上,应该也可以开发通过互联网协同分析计算机断层扫描数据的可能性。

研究工作

CT-Real项目得到了奥地利研究促进署(FFG)的资助以及工业合作伙伴的资金支持,对此,我们表示衷心感谢。孔隙度分析和可视化工作是通过与VRVis GmbH和Aardworx GmbH之间的合作实现的。

14.64万

14.64万

14.72万

14.72万

5881

5881

1.25万

1.25万

5887

5887

6000

6000

9832

9832

9705

9705

8845

8845

1.17万

1.17万

9258

9258

6451

6451

8786

8786

1.02万

1.02万

805

805

8204

8204

5829

5829

5748

5748

1476

1476

755

755