文:扬州凯翔精铸科技有限公司 李小辉

摘要:本文主要阐述铝合金压铸件开发工艺的研讨,为提高可再生资源的利用率, 降低工业行为对全球环境的影响,国有大力倡导开发新能源,减少污染能小源的使用,对于目前中国庞大的制造中,汽车行业占有率相当大,以汽车产业链为首的企业开始了新能源的开发量产工作,近10年新能源汽车的规模逐年递增,再 有国家政策的导向,汽车行业的源头企事,压铸生产以波峰势头增长,同时为满足汽车产量需求及多元化的产品市场需求,压铸生产不仅要进行有效稳定的批量作业,还要有进行多样件小批量作业的能力,为此对压铸合金件的开发工艺设计显得尤为重要。

压铸工艺概述:

压力铸造是在一定的压力作用下将液态或半液态金属快速压入铸型中,并在压力下凝固而获得铸件的方法。

压铸所用的压力一般为20^ 90MPa,充型速度可达1^ 100m/s,充型时间为0. 01~0.3s。 金属的压力铸造广泛用于汽车、冶金、机电、工具、电器等行业。 目前市场上80%的镁合金铸件和70%的铝金合金铸件都采用压力铸造成型。

压力铸造作为一种快速成型且近似精益生产工艺方法,具有可持续生产效率 高、综合经济指标好、铸件尺寸精准、铸件性能优良和互换性高等特点,在目前的制造业中,尤其是规模化产业中有着广泛的应用和迅速的发展的趋势。

压力铸造的概念关键词:铝合金铸造;压力铸造;工艺分析;设计分析

1.压铸合金液

铝合金是以铝材为基础的合金液的总称。主要合金元素有铜、硅、镁、锌、锰,稀有合金元素有镍、铁、钛、铬等。铝合金中各元素种类及各含量不同,相对应的铝合金的机械性能也大不相同,铝合金可根据产品应用领域不同调整不同的成分含量或增加不同的辅料及稀有金属。

铝合金密度低,熔点在520~645度,液相线温度在580度,相对有色铸铁材料熔点较低,易于进行工业熔炼操作,经过压力铸出需求的形状,并且在完善的压铸工艺加持下,铝合金压铸件的抗拉强度、曲服强度、延伸率都有明显的提高,

特别是近几年车身结构件的盛行,对于铸件的延伸率有更高的要求,达到15%的要求,这就需要更高的工艺特性加材料特性来满足,铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶铝合金及化学工业中已大量应用。

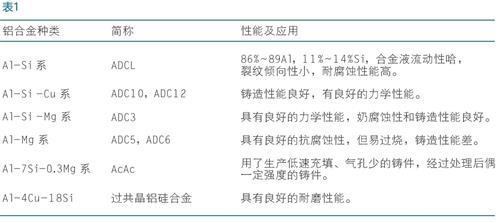

根据铝合金成分不同,将铝合金分为如下几个系,主要成分及应用如表1(本 文中,各成分含量如无特别说明,取自JISH5301 (1979) ) :

2.铸件原始材料的选配

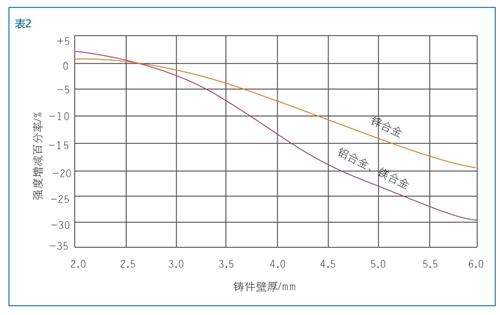

对于全新铸件有其特定的机械性能要求,那么针对其性能要求首先要确定使用何 种材料可最大限度满足其特性要求,根据其对抗拉强度、延伸率及曲服强度的要求参考表2,基于强度与壁厚的关联性进行适合性分析,同时研讨生产稳定性的 要求进行缩合评审方可初出选出最优材料,做为原始铝液。

3.压铸机适配研讨

压铸技术发展至今已有150年的历史,最早延于国外技术,直到近几十年国内开始逐步盛行,渗入并应用到各行各业,在压铸件生产过程中,压铸机是实现产品从无到有的关键设备,其性能及工作原理决定了产品的性能及合格率的好坏,在压铸技术发展的长河中,压铸机始终担负着重要的角色,起到积极的、关键的推动作用。

3.1 压铸机类型研析

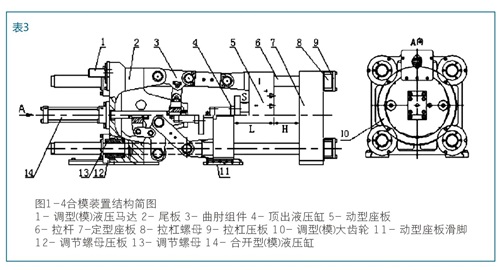

压铸机按机器结构分为冷室压机、热室压铸机两大类,其中冷室压铸机又分为立式、卧式、全立式三种,本次以卧式冷式压铸机做为主要分析对象,其主要组成结构有合模机构、压射机构、液压传动机构、电气控制、安全防护五大类,详细结构见表 3

合模机构主要起到合开模动作和锁紧模具的作用,它主要是由定型座板、动型座板、拉杆压板、曲肘机构、顶出机构、调模机构组成,在铸件新产品的开发过程中需要通过对压铸机参数的分析,来达到满足产品生产性能的要求。

3.2 压铸机型号选择

以汽车壳体为例,当接收到产品的图纸时,首先对产品的基本结构进行研讨分析,将其特性要求分别进行参数化,矩阵化,通用化,确定其结构分类。

3.2.1 铸件壁厚分析:

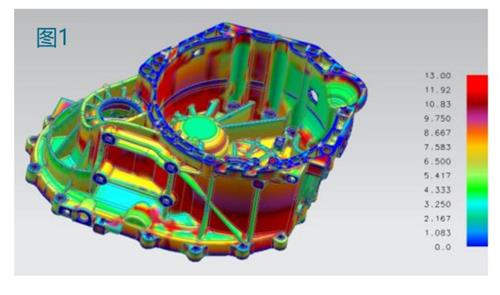

通过专业的设计软件对产品进行分析,通过对产品缩合壁厚的分析与研究可以确定以什么样的速度来完成产品的充型,才能达到理想的机械性能,从而帮忙铸件达到整机试验的要求,如图1分析,可以得出此产品的基本壁厚在6.5mm, 最大壁厚在13mm,据此数据可以计算出充型此产品需要的时间,同时在壁厚最大位置可以考虑进行优化,以减小压铸机性能异常导致的缺陷产生,通过确定产品的充填时间后,再参考压铸的充填时间参数曲线,来分析此型号压铸机是否具备达到这样充填时间的能力,由此可大致确定一种机型的范围。

3.2.2 产品结构评审:

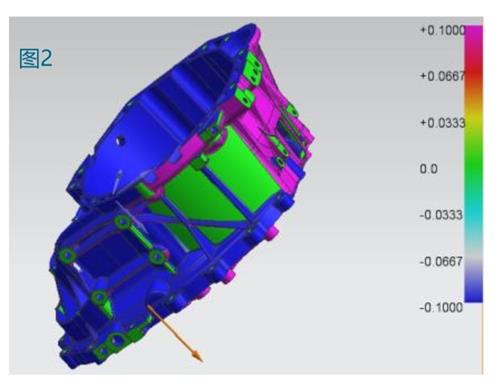

铸件是否可以在此压铸机上稳定生产,是否可以顺利安装到机台上不仅需要考虑其充填时间,更要考虑其结构布局的合理性,比如夹模器的安装位置,设备具备的油缸组数,哥林柱的间距、进出运水的接口是否足够多等因素,这些因素 都源于对产品结构的分析,产品的分型结构,需要多少组滑块,增加多少个油缸、 滑块的分型方向是否满足设备尺寸要求,通过对图1产品的分析得出,此产品需要动模芯、定模芯、左滑块芯、右滑块芯、上滑块芯,同时考虑生产常见问题对壁厚较厚位置增加挤压油缸,故压铸机至少需要6组液压接口才能满足产品开模的首要条件,否则无法出模。见图2分型分析(不同颜色代表的一个出模的方向, 同时代表不同的拔模角度,必须按照顺向拔模才具有可行性)和图3结构设计(可 以看出具体的分型结构,以此可以评估至少需要用多少组油缸接口来完成产品的开模成型)

通过对产品结构的分析进一步细分可选压铸机型号的范围,矓将压铸机的机型的选择锁定在1500T以上的设备,但还是不能确切的选型,仍需进一步分析研讨。

3.2.3 产品所需锁模力的设计

压铸件需要的是压力成型,所以压力的大小也是成型的关键,相对应的锁模力要大于等于产品的涨型力,故接下还要对对产品所需要的锁模力进行分析,首先要了解到产品的锁模力的计算方法,一个产品的成型需要浇道、流道、渣包的辅助才可完善成型效果,相对于锁模力就等于产品本身的涨型力加上浇流道的涨 型再加上渣包的涨型力,最终确定设备的锁模力大于产品的涨型力即可。涨型力等产品的投影面积乘以产品需要的铸造压力。

铸造压力通常以产品性能进行选择,小件普通产品选20~30MPA,一般结构件无气密要求的选40~60MPA汽车件且有气密要求的选择60~90MPA。

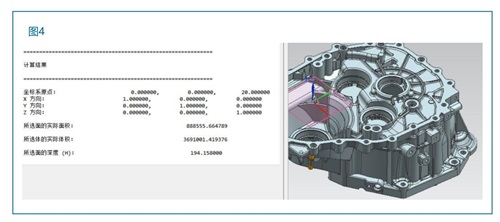

投影面积通过设计软件可进行精确计算 (见图 4)。

但是对初定的新产品铸件来说,其所需要的成型浇排方案并未设计,但是出于对整体项目预算的考虑需要先行进行估算,这时需要采用经验设计原则进行,渣包投影面积一般取产品投影面积的0.15倍,浇道的投影面积一般选取新产品投影面积的0.25倍,对于此产品为汽车的变速器壳体有严格的气密要求,所以铸造压力我们选择80MPA。

最终通过计算可以算出如需成型此产品需要2500t的压铸机来完成,此时再通过逆向设计论,依据设备现有的性能指标去匹配成型产品所需要的关键参数方案完 成压铸机的最终选型,并最终优化项目方案。

3.2.4 最后考虑现行工艺要求、订单需求、生产计划排产等综合情况需要对产品做进一步分析可同步在2500T以上的机型上生产对产品的影响,可考虑共通化设计选型达到产销一体化的完美结合,为公司做未来规划做提前布局。

结论:

本方通对压铸机结构的介绍进而通过对压铸机性能、产品结构、产品涨型力的研计与分析并进行逆向分析最终完成新产品对压铸机选型的目的,达到优化项目方案的目的,并且依据实际生产实践验证此方法论完全满足要求。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8100

8100

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2992

2992

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782