文:江苏嵘泰工业股份有限公司勾建勇

摘要:压射参数对压铸过程液态金属的充型有关键影响。结合产品工艺参数调整与质量改善案例,阐述了压射参数对铸件质量的影响及改善方向。

关键词:压射参数;高速速度;高速行程;建压时间;铸件质量

1 、序 言

压射参数是压铸成形的关键条件,也是影响铸件质量的重要因素,普通三级压射压铸机的关键压射参数主要包括以下几项。

1)低速的稳定性。

2)最高速度。

3)高速行程。

4)高速加速行程。

5)增压压力的建立时间。

对压射参数的合理匹配,可以为压铸过程提供更宽泛的工艺窗口,以下结合具体产品的质量改善事例,就压射参数对产品质量的影响作简要介绍。

2 、液晶显示器铝合金支架的质量改善

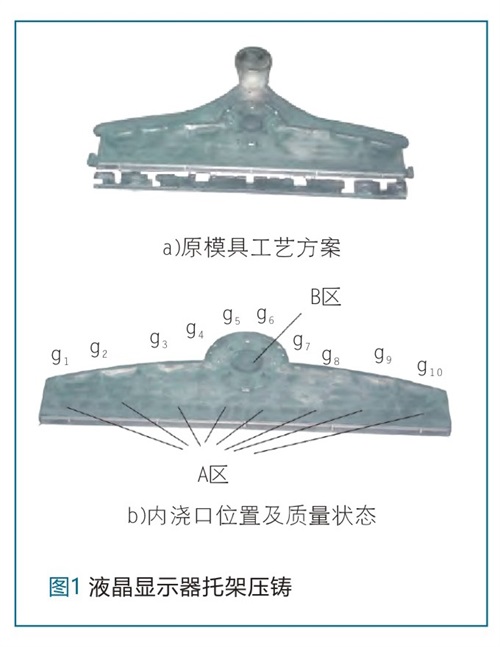

电脑液晶显示器底部支架(见图1),产品长度600mm,圆弧顶部产品宽度尺寸280mm,产品投影面积为940cm2,重量1.8kg,浇注重量2.9kg,最薄壁厚2.0mm,平均壁厚3.0mm,材质为ADC12。

该产品表面做环氧树脂喷粉处理,因属于外观件,对表面质量要求很高,不允许有冷隔、流痕等铸造缺陷,且不允许做表面修补处理。

产品原模具工艺方案是在图1中g1~g10处共开设10处内浇口,选用压室直径90mm,充满度32%,模具设计在500t压铸机上生产,试制过程中产品表面冷隔缺陷严重。

通过对高速行程进行调整反复试验,当高速行程长时,B区域能满足要求,但A区缺陷严重。 当高速行程调短时,产品整个表面均存在冷隔,尤其在近浇口B区域冷隔严重,并且在内浇口部存在冷隔与夹杂,导致产品浇道去除时内浇口缺肉,试制产品合格率不足50%,导致产品不能正常交付。

经对产品缺陷进行综合分析,确认主要由以下原因造成。

1)该产品属于薄壁平板类产品,要求好的外观质量,无耐渗漏要求,适合采用相对较高的充型速度,提高充型能量,缩短金属液充型时间。

2)该产品宽度相对较窄,金属液充型距离短,若满足产品成形良好要求,并解决内浇口处“缺肉”的现象,则宜在金属液即将到达内浇口时启动高速,并快速达到需要的高速度。若启动高速过早,则A区域产生缺陷;若启动高速迟,则由于启动高速时金属液越过内浇口,导致近浇口端产生流动缺陷。

3)模具设计的内浇口位置设置不合理,圆弧部金属液进入内浇口早,但是充型慢,两侧金属液与中间部金属液在圆弧部汇流,冷金属不能有效排出,导致高速转换点的设置对A、B两区域难以兼顾;同时内浇口截面积偏大,浇口速度略低。

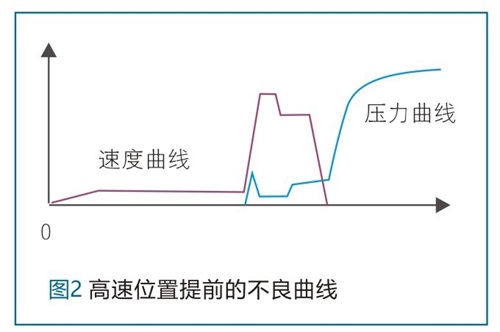

4)针对此产品需求,由于该压铸机在高速速度及高速的加速性能方面有欠缺,因此为达到产品需要的充型速度,必须要将高速行程加长,产生不合理速度波动充型曲线如图2所示。高速区间调短时,压射速度达不到充型要求,导致产品整个表面产生流动缺陷。

3、压铸工艺调整

针对以上问题,对模具及压铸工艺做以下调整。

1)在模具上封闭g5、g6两处内浇口。

2)结合压铸机实际情况,调整至高速速度高、加速性能好的压铸机上生产,压铸机的加速度达到40g以上。

3)工艺调整时,重点匹配高速的转换位置点。

4)压室直径改为80mm,充满度38%,减少压铸过程热量损失。

压铸工艺主要参数:低速速度为0.25m/s,高速速度为3.5m/s,增压建压时间25ms,增压比压为550kg/cm2,高速行程85mm,加速行程15mm,铝液温度670℃,生产周期30s。

经调试匹配工艺参数,在以上压射参数下,冷模状态生产至12件产品以后,可以稳定生产,合格率达98%以上,实现稳定交付。

4、燃气灶具铝合金产品质量改善

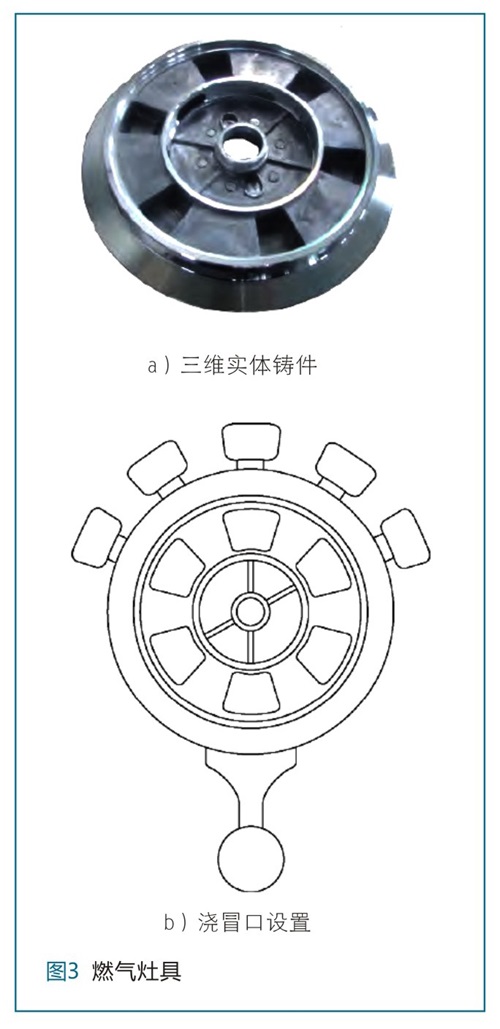

为某公司生产的燃气灶具配件(见图3),产品重量600g,浇注重量820g,产品投影面积435cm2,最薄壁厚2.5mm,压铸合金为ADC12,该产品加工完成后直接使用,要求加工面具有很低的表面粗糙度值,不允许有目视可见的气孔缺陷。

模具有6组抽芯,沿圆周方向均布,采用扇形浇道,开设一处内浇口,选用压室直径为60mm,主要缺陷为加工面气孔,尤其在远浇口部位明显,不良率近30%。 经现场调试分析,认为产品质量不良在较大程度上与该机的高速性能与增压建压时间有关,因压铸机的高速性能不能满足产品外观要求,被迫将高速行程加长,金属液充型过程中紊流卷气严重,同时该机的增压建压时间达50ms以上,增压压力不能在金属液凝固前有效传递,尤其充型末端增压效果差。

经综合分析,模具结构设计较合理,压铸产品的质量不良主要与压铸机的压射性能有关。因此,低速性能稳定、高速加速性能优良、增压建压迅速的压铸机对提高该产品合格率会有帮助。

根据以上分析,把产品调至另一台加速性能好的同吨位压铸机试制,在调试过程中,由于设备低速性能稳定,所以适当调低了低速速度,以避免金属液在低速段的气体卷入;在设备加速性能得到保证后,将高速行程由原来的80mm调整为70mm,在金属液稍微越过内浇口后启动高速;将增压控制阀开度加大,保证增压建压迅速;在保证锁模可靠的前提下提高铸造比压,在合理的压铸参数下稳定生产,毛坯至加工完成后的总不良率控制在4%以内,现已稳定生产。

压铸生产的主要工艺参数:低速速度0.2m/s,高速速度3.8m/s,增压建压时间20ms,增压比压700kg/cm2,高速行程70mm,铝液温度675℃,生产周期45s。

5、结束语

从压铸实际生产的效果来看,压射参数对铸件产品质量存在以下影响。

1)高速速度:除了保证产品的可靠充型外,采用高的充型速度可以使充填过程中卷入金属液的气体在压铸件内的分布更弥散化,尤其对薄壁、形状复杂、外观要求高的产品有利。

2)高速行程:高速行程过长时,导致金属液充型时卷入气体,且在充型末端产生流动缺陷;高速行程短时,会由于低速金属的预填充导致流动性表面缺陷。

3)压铸机增压建压延迟时间过长,是压铸机的性能缺陷,对要求致密性高的产品影响较大。

4)高速速度、加速性能低的压铸机,生产薄壁、外观质量要求高的产品时,适合选用相对较高的压室充满度。

5)针对压铸产品的不同功能,对压铸机的压射参数有不同的要求,在选择压铸机时,对于薄壁形状复杂产品,需要压铸机具有高的压射速度,好的高速加速性能;对于内部质量要求高,以及有耐渗漏高致密性等产品,要求压铸机具有稳定的低速性能,好的高速加速性能,以及短的增压建压时间。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782