文:四川江淮汽车有限公司赵辉

摘要:当前,因环境保护压力增大,多国表示将逐步淘汰燃油汽车。中国虽未明确宣布 燃油车禁售时间,但在新能源车环保节能方面做了大量技术储备,为新能源汽车发展提供了参考。新能源汽车一体化压铸技术是中国制造为全球新能源汽车提供的一种颠覆性制造方案。本文通过介绍中国新能源汽车一体化压铸技术诞生背景,一体化压铸技术与传统冲压焊接技术对比,一体化压铸技术在新能源汽车领域的发展现状及前景,通过分析一体化压铸技术的优劣势,表明发展一体化压铸技术有助于新能源汽车成为更节能更绿色交通工具。

关键词:新能源汽车、一体化压铸、轻量化、变革

引言

近年来,随着双碳战略提出以及化石能源价格不断攀升,环境保护要求不断提高,世界各国纷纷表达了对全球环境恶化和气候变暖的严重关切,并形成了环境保护共识。由此各国相继出台了一系列节能减排政策,法国宣布2040年全面禁售汽油车和柴油车;汽车工业强国德国2030年起新车只能为零排放汽车,禁止销售汽油车和柴油车;挪威拟从2025年禁售燃油汽车,电动汽车已占24%;荷兰最早宣布2025年禁售汽油车和柴油车;中国则对燃油车CO2排放进行了严格限制,并将“碳达峰、碳中和”上升为国家战略目标。双碳战略严格实行直接促使汽车主机厂必须在汽车生产制造上加快创新,而汽车节能减排突破关键点主要在于新能源和轻量化两个方面。从发动机、变速器变为电动机与动力电池的过程实现了能源的清洁转换但由于动力电池自身重量与续航里程的限制,目前新能源汽车在整车重量方面相比于传统汽车并未取得明显进步。在当前动力电池技术在较短时间内无法取得重大突破时,汽车工程技术人员将目光转向了车身结构方面,由此一体化压铸铝制车身技术便应运而生。

1.一体化压铸技术介绍及优劣势分析

1.1 一体化压铸技术介绍

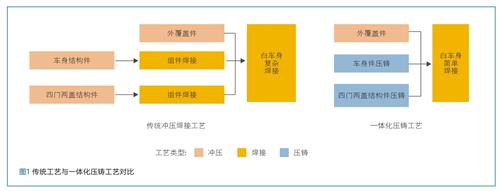

一体化压铸是将白车身中多个单独、分散零件的复杂结构经过重新设计高度集成再使用一体化压铸工艺变成只使用一个零件的新型制造技术。大型压铸机进行一体化压铸一次成型,省略由多个部件焊接的过程从而直接压铸得到一个完整车身部件。一体化压铸工艺与传统钣金焊接结构工艺对比,省了许多组件间的冲压、焊接过程,如图1所示。

目前,一体化压铸技术作为一种改变冲、焊、涂装汽车生产制造工艺的新技术,被广大新能源汽车主机厂商所热捧,其标志就是特斯拉 Model Y 量产成为汽车业界公认的一项变革。汽车白车身制造工艺经历了人工焊接到流水线机器人焊接。如今,特斯拉所做正是将流水线机器人汽车白车身制造工艺改革为一体化压铸车身,如图2所示。

1.2 一体化压铸技术优势分析

新能源汽车的关键指标是续航,在锂电池能量密度提升出现瓶颈时,采用一体化压铸技术降低汽车重量,提升车辆轻量化水平是增加续航的关键一招。不仅如此,引入一体化压铸技术还能带来生产成本、生产效率、生产精度、安全性能提升、续航里程5个方面的优势。

1.2.1 生产成本优势

与传统冲压焊接工艺相比,一体化压铸生产成本优势主要体现在生产设备投入少、材料回收率高、工人数量少三个方面。

生产设备优势:随着一体化压铸技术的应用,新能源汽车生产工艺更为简单。简化的供应链体系使得制造工艺简单,传统冲压焊接供应链环节全部取消,在传统“冲压焊接”工艺下,至少需要数十套冲压机、模具、焊接夹具、检测机等设备做支持,一条生产线规模大,成本高。相比之下一体化压铸一次压铸成型,削减了大量焊接辅助设备、机器人等生产设备,白车身的生产仅通过3-5台大型压铸机,少量辅机及模具实现,生产线建设成本大幅下降。此外,同等产能下,一体化压铸设备占地面积小生产出的部件不需要运输可厂内直接供货,一体化压铸产线更节省厂房面积。

材料成本优势:一体化压铸技术原材料易回收,一体化压铸全铝车身材料利用率和材料回收利用率可达95%以上。一体化压铸在冲压过程中仅使用单一铝合金,由于压铸时注入的液态金属一比一等同于铸件用料,因此在原材料受挤压成型后产生的边角余料成分简单可直接回收重制,材料回收利用率更高。

人力成本:对比传统冲压焊接工艺,在一体化压铸技术下,车身焊接点大量减少,从而减少了大量的焊接技术工人需求。目前国内主流焊装工厂通常配备200-300个工人,采用一体压铸技术后,所需的技术工人至少可缩减到原来的十分之一。

1.2.2 生产效率优势

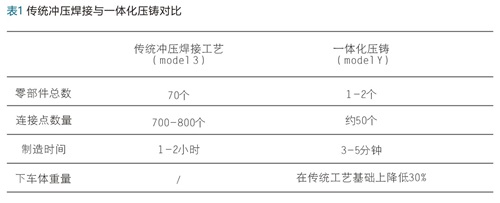

一体化压铸大量减少焊点、热处理与涂胶的工作量,对比传统车身制造,需要进行单独制造的零部件达500余种,涉及的冲压及焊接工序繁多,而一体化压铸技术将其大幅简化,工作量大幅下降。以特斯拉为例,Model3 采用传统冲压焊接工艺与一体化压铸工艺 Model Y 进行对比,如表 1 所示。采用一体压铸技术后,Model Y 将原方案的70个冲压焊接零件集成为1-2个铸件,零件数量比 Model3 减少79个,焊点大约由700~800 个减少到50个。减少了焊点数量同时就降低了由于焊接导致的热处理工作量与涂胶工艺,同时大大缩短车型开发周期。

1.2.3 生产精度优势

采用一体化压铸技术避免了点焊钢板间存在的误差,由于焊点的减少不会出现误差叠加,一体化压铸技术使得影响车身制造精度的因素减少车身制造精度更可控。在新能源汽车普遍配备的自动驾驶领域,优秀的车身制造精度也将为激光雷达、毫米波雷达、高清摄像头等高精度测量传感器探测感知路况,提供精确测量保障,更利于自动驾驶技术研发与实现。

1.2.4 安全性能优势

一体化压铸技术解决铝合金焊接点强度难题,一方面提升结构整体性,增强车身强度;另一方面一体化压铸技术以压铸成型替代了焊接工艺有助于汽车车身轻量化的实现,对汽车各项性能指标均有改善。环保指标方面,新能源汽车每减重 10%,电动汽车(含插电混动)可以分别减少6.3%和9.5%的电能消耗;续航里程方面,新能源车重降低 10%,续航里程可增加 14%;动力性方面,新能源车重减少10%,0-100km加速性能提升8%;安全性方面,车身轻量化可以使整车中心下降,提升了汽车驾驶稳定性,车辆运行更加安全稳定;制动距离方面,新能源车重减少10%,制动距离缩短2-7 米。

1.2.5 续航里程优势

新能源汽车采用一体化压铸技术已经成为行业趋势,因其在减重、续航方面带来的巨大成效,许多车企相继宣布将引入一体化压铸技术。数据显示,燃油车重量降低10%,油耗就能降低6%-8%。而假设新能源汽车重量下降100KG,不仅电池成本和损耗可降低20%,而且续航还能大幅提升10%-11%。新能源汽车由于动力电池、电机和电控三大件,使得新能源汽车重量增加了200kg到300kg。单就三电系统,就占到新能源整车重量的30%-40%。动力电池系统就占到新能源整车重量的20%,另外动力电池壳体就占到动力电池成本的10%-20%。因此采用一体化压铸技术能大幅度降低电池壳体和车身重量,从而提升新能源汽车续航。

1.3 一体化压铸劣势分析

一项新技术的出现必然伴随着设备成本高投入、材料成本高、后期维护高成本的问题。

一是,一体化压铸设备投入成本高:一台重型压铸机的采购价往往要上亿,而传统冲压机仅需千万元;传统冲压模具的寿命可达50万次,而压铸件模具仅8万多次。

二是,材料成本高:应用一体化压铸技术使得新能源汽车厂商放弃现今较为成熟便宜钢材车身部件而投入到更为昂贵的铝制车身,对于众多国产品牌新能源汽车无疑将增加其单车制造成本。

三是,消费者后期维护成本高:由于采用一体化压铸铝制车身,后期的维修保养成本极高,铝制车身可修复性极差且目前售后服务网点不具备铝制车身修复能力,损坏后只能整体或局部更换,所以一旦发生碰撞维修费用非常高,甚至出现碰撞后直接报废的情况无疑加重了消费者车险购置费用。

四是,材料工艺要求高:大型一体化铸件在铸造过程中产生的变形问题将提升整形难度以及报废率,一体化压铸机冷却水的布局、周边机的设置、采用的压力参数等都需要长时间项目生产经验积累,因此如果要保证较高的产品良率,需要较高时间成本积累压铸参数经验。

2.一体化压铸技术在新能源汽车产业发展现状

百年来,汽车工业技术发展一直围绕着节能减排,从铝车身、碳纤维车身等部件的轻量化应用到大排量自然吸气发动机减少变为小排量涡轮增压发动机的推广,汽车行业一直在做减法,直到将发动机、变速器改为由电动机替代,由此汽车行业绿色可持续发展使命交由新能源汽车完成。

2.1 新能源汽车一体化压铸发展现状

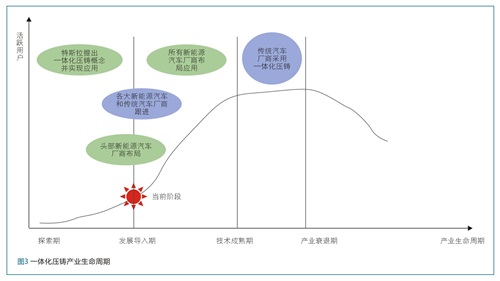

据中国汽车工业协会消息,2021年,我国汽车产销分别完成2608.2万辆和2627.5万辆,产量同比增长3.4%,销量同比增长3.8%,其中新能源汽车产销分别完成354.5万辆和352.1万辆,同比增长均为1.6倍,市场占有率增长至13.4%。产销量的数据充分显示了中国新能源汽车市场已经走出了靠政策驱动的窘境,并呈现出百花齐放、百家争鸣的格局,传统车企与造车新势力纷纷拿出自家“科技与狠活”,例如传统车企深耕于已有的技术积淀专注于插电混动技术兼顾节能与绿色,造车新势力则专注于高级自动驾驶科技让驾驶者体验科技带来的改变。而中国《新能源汽车产业发展规划(2021-2035年)》明确指出,未来政府要从基础设施和制度设计等多方面对新能源汽车产业进行支持,加快新能源汽车产业发展进程,按照目前新能源汽车产销发展形式,2025年我国新能源汽车年销量将达到643万辆,年复合增速将达到36%左右,而且其中新车占比应达到20%左右。可以说,在中国新能源汽车已经被消费者所认可,随着中国新能源汽车产销量的逐步增大,带动汽车一体化压铸需求大增已是大势所趋。当前随着特斯拉等头部新能源车企带来的一体化压铸示范效应,相信中国新能源汽车一体化压铸产业将很快迎来快速发展期,如图3所示。

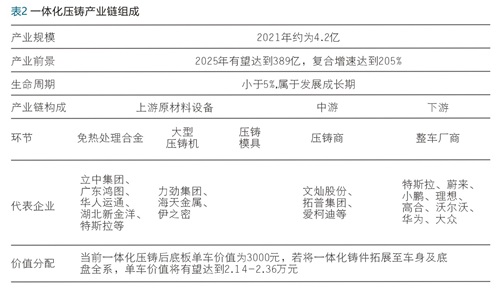

随着越来越多大型压铸设备生产企业与新能源汽车企业合作,以自建生产、外包生产等方式进入大型一体化压铸领域,大型压铸设备生产企业乘上新能源汽车一体化压铸东风获得快速发展的前景可观,如表2所示为一体化压铸产业链组成。2021年中国一体化压铸产业链规模已达4.2亿,一体化压铸产业发展前景可观未来具有巨大增长潜力且当前还处于发展成长期,从产业链构成的上、中、下游来看主要存在的技术短板集中于免热处理铝合金、大吨位压铸机、压铸模具以及工艺。相信在大型压铸企业的努力下克服当前的技术短板已不是问题。

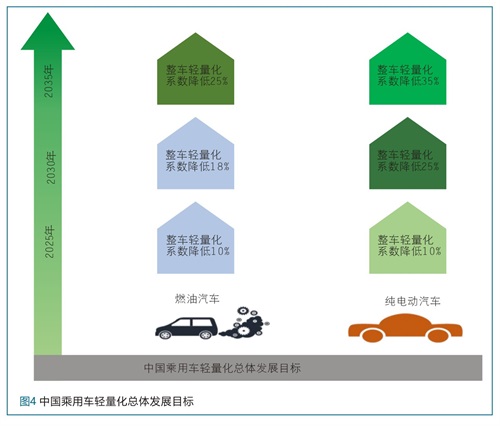

2.2 我国一体化压铸技术积淀

虽然我国幅员辽阔,但各地经济、环境发展水平等不一,宏观上形成了广阔的新能源汽车市场,但绝大多数市场充斥着低端廉价的油车改电车的新能源车型,基于纯电动汽车开发的新车型目前大多集中于造车新势力,因此相较于传统车企造车新势力更倾向于应用一体化压铸技术来开发新能源汽车。但对汽车行业而言一体化压铸、轻量化车身零部件并不是新鲜事物,在特斯拉应用于大型车体高压一体化压铸前,中国乘用车轻量化目标从未停止,如图4所示:中国燃油乘用车预计在2035年减重25%,纯电动汽车将在2035年减重35%。传统燃油汽车已经在汽车发电机壳体、变速器壳体、离合器壳体、水泵壳体、变速箱支架转向机壳体,还有凸轮箱、发动机气缸体、气缸盖、进气歧管、换挡拔叉、连接支架、传动器壳体、离合器壳体、车轮、制动器零件、罩盖壳体类零件、底盘总成、车身等汽车零部件中进行了广泛的一体化压铸技术应用,有着丰富的一体化压铸技术积累。

2.3 一体化压铸技术发展政策支持

一项新技术的发展必然离不开政策支持,中国新能源汽车发展进程先由政策驱动后转为市场拉动,虽然目前新能源汽车在消费端补贴有退坡,但生产端的政策支持依然存在,因此一体化压铸技术受新能源汽车政策持续影响将迎来快速发展的上升期。例如:“一体化承载式车身压铸成形工艺与装备”作为“高性能制造技术与重大装备”重点专项入选国家科技管理信息系统公共服务平台公布的44个国家重点研发计划重点专项,该重点专项主要攻克一体化压铸技术的4大关键技术:一是,新型免热处理高强韧压铸铝合金材料性能研究、二是,多材料一体化车身多目标优化设计研究、三是,超大型复杂薄壁压铸件模具和工艺、四是,大型车身一体化压铸件与环境件连接,并加快在新能源乘用车下车体应用超大型智能压铸成套装备实现一体化结构件及其压铸成形工艺。于此同时在消费端,已有沿海发达城市表示对2022年下半年个人消费者购买的纯电车型若符合“产品制造具备前后一体式铸铝车身成型工艺(要求自建压铸能力≥7000T压铸设备)”及其他相关指标的,开展购车补贴。

3、新能源汽车一体化压铸技术发展建议

一体化压铸技术为新能源汽车的发展带来新的商机,但新能源汽车产业发展面临的一些问题与挑战,并不会因为一体化压铸技术的引入而得到彻底解决。

3.1 提升一体化压铸机成熟度与合格率

一体化压铸部件集成度越高所需压铸设备越大、功能种类越多,而超大型压铸机的研发应用还处于起步阶段离成熟可靠还有较长一段时间。例如为了满足大型一体化铸件的成形要求,大型压铸机压射系统的活动部件质量显著增大,而大质量压射单元既要满足稳定的压射速度,又要持续的压射压力,还要灵敏的动态响应速度,这对一体化压铸机器整体结构稳定性是一种挑战,因此大质量压射单元在保证动态响应性能前提下的成熟度亟待提高。

随着大型一体化铸件的尺寸和复杂程度大幅增加,导致压铸工艺难度大幅上升,出现产品合格率较低的情况。当前一体化压铸技术工艺生产的一体化铸件合格率大致在40%-60%,合格率较低,生产成本与废品率偏高。大质量一体化压铸车身件浇注过程充型与成形时间延长,因此,要保证产品最终的抗拉、屈服、伸长率、折弯角等力学性能符合要求以及较高的产品合格率,关键要在充型速度控制、成形压力控制、模具温度控制以及产品前末端性能一致性控制4个方面开展智能化精准控制研究。

3.2 辅助设备管理与周边设备生产节奏配合度

一体化压铸生产在传统四大生产流程冲压、焊接、涂装、总装工序中整合了部分冲压和接工序,完全排除了人工作业的可能性,压铸单元内的所有操作由自动化周边设备完成。

一体化压铸省去了许多工序与设备,但也不可避免需要其他辅助设备保证一体化压铸过程的精准可靠。例如一体化压铸生产过程中需要对整个模具进行热平衡管理,需要的辅助控温设备多达40台,辅助控温设备在大幅增加生产耗能的同时也增加了生产现场管理难度。一体化压铸仅仅只是车辆制造的开始,因此为了有效组织生产,缩短循环时间,提高生产效率。

一体化压铸车间应与冲压、焊接、涂装电驱车间进行平行建设同时开展生产节奏调适,缩短零部件转移距离,增加车辆组装效率。

3.3 政策支持与生产补贴

当前困扰新能源车企大规模应用一体化压铸的关键点主要集中于,一是生产端设备投入大,二是产品合格率有待提升,三是消费端产品维修费用高的问题。因此建议国家层面出台一体化压铸生产端政策补贴,例如购买一体化压铸生产设备进行税费补贴,二是开展一体化压铸合格率改善奖励制度,三是在消费端降低消费者顾虑降低车辆投保费用与维修费用。

4.结语

发展新能源汽车产业是中国实现汽车工业高质量发展的重要途径,对中国实现汽车产业由大到强具有重要推动作用。中国汽车工业已连续10年保持产销量世界第一,随着汽车保有量增长的同时汽车行业竞争格局也在加剧,在日益严峻的环境污染和能源危机等背景下许多汽车企业看到了大型一体化压铸的发展机遇,大型一体化压铸技术在生产成本、生产效率以及安全性能方面优势是传统制造工艺所不具备的,特别针对新能源汽车还能提升续航里程,压缩新车型研发生产周期为定制化新能源汽车的实现提供了可能。发展一体化压铸技术有助于新能源汽车成为更节能更绿色的交通工具。

18.42万

18.42万

18.53万

18.53万

7780

7780

1.47万

1.47万

8733

8733

8041

8041

1.18万

1.18万

1.19万

1.19万

1.12万

1.12万

1.44万

1.44万

1.18万

1.18万

8373

8373

1.09万

1.09万

1.23万

1.23万

3570

3570

1万

1万

8425

8425

8462

8462

4089

4089

3300

3300