文:吉利汽车极氪工厂唐姣、党战国、房冠群、卓可钱

摘 要: 采用直读光谱仪分别对HA1-H免热处理铝合金在熔炉、保温炉中锶含量在不同温度进行了对比分析,研究了锶元素在HA1-H铝合金熔炼过程中的烧损情况。结果表明,HA1-H铝合金中锶随温度升高烧损增加,在690℃以上由固态转化为熔融态后的前3H烧损最大,之后趋于平稳。Sr含量越高α-Al相晶粒越细化,相对应机械性能随之提升。

关键词: α-Al;锶;烧损

近年来随着一体化压铸在新能源汽车上的广泛应用,对材料的综合力学性能提出了更高的要求。高压铸造用的原材料多使用免热处理铝合金,其熔炼工艺及材料成分对于性能有非常重要的影响。研究表明,极微量Zr,Sr,Sc等元素的加入可以显著改变铝合金的形核和沉淀过程,不仅能控制晶粒结构,还可以消除合金中Fe,Si的有害影响,有利于改善该系合金的性能。Qin等研究了不同的Sr含量对Mg2Si/Al复合材料显微组织的影响,发现随着Sr含量的增加,初生Mg2Si的形貌由枝晶状依次向多边形、四边形转化,Sr的含量为0.1%~0.15%(质量分数,下同)时,合金组织中存在孪晶和细小晶粒。张福豹研究发现,向6013型铝合金中添加微量合金元素Sr,显著减少了合金中的粗大第二相,大幅提高了合金的塑性。有研究表明随着锶(Sr)元素含量增加,合金的抗拉强度和伸长率均呈现出先增后减的变化趋势。因此,在铝合金炼熔过程中控制锶的含量,能使合金材料的综合力学性能呈最佳状态。本文对Sr在熔炼过程中不同温度和时间的成分进行对比分析研究,为一体化压铸生产提供了理论依据。

1、试验材料和方法

1.1 试验材料

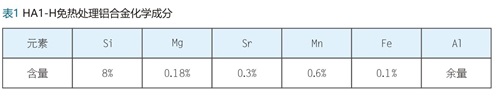

采用HA1-H免热处理铝合金,其主要成分见表1。

1.2 试验设备

熔炉、直读光谱仪、布氏硬度计、金相显微镜

1.3试验方法及过程

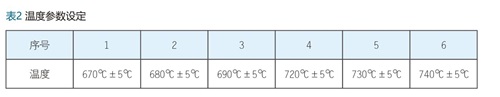

1)将铝锭投入熔炉内至完全熔化,炉温分别按照表2设定,除气除渣后静置30min后,取样并测量成分。

2)根据成分结果添加Sr调至上极限。

3)按照表2温度参数持续保温12H,每1小时取样测量成分一次。依次重复试验。

4)测量不同Sr元素含量成分样块对应的布氏硬度值。

2、试验结果

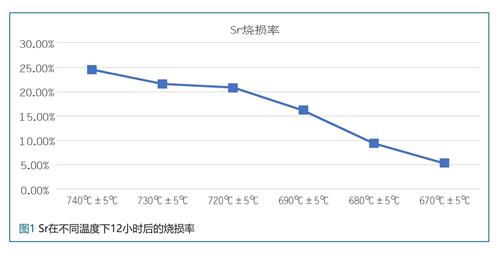

2.1 不同温度下Sr烧损

Sr的烧损随着温度的降低而减少,如图1,当温度为740℃保持12小时后Sr含量从0.029%降低至0.021%烧损率达25%,温度为670摄氏度保持12小时Sr含量从0.037%降低至0.035%烧损率仅为5.39%。

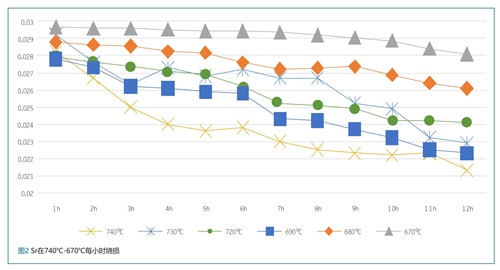

2.2 Sr随时间烧损变化

在690℃-740℃温度下,Sr元素在前3小时烧损率最高,平均烧损达到16%左右;

在670℃-680℃温度下,Sr元素烧损率保持低水平,前3小时平均烧损0.8%左右。

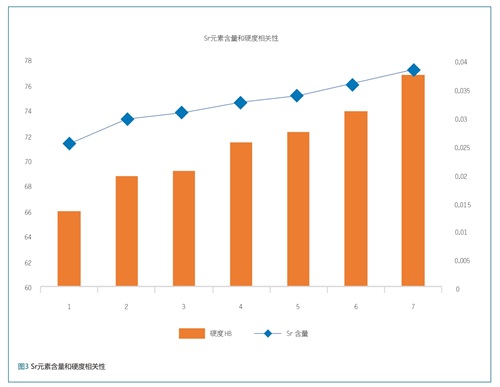

2.3 Sr元素含量和硬度相关性研究

为了研究Sr元素对压铸铝合金布氏硬度影响,图3为不同Sr元素含量对合金布氏硬度影响;在一定范围内,Sr元素含量和布氏硬度呈正相关。

3、合金金相显微组织分析

为了研究Sr元素对压铸铝合金内部组织变质结晶的影响,图4为不同Sr元素含量的金相照片表现。从金相显微组织照片中可以看出,随着Sr含量增加,Al-Si合金的晶粒尺寸减小,α-Al相更加细致圆滑,从而提升了材料的力学性能。

4、结果分析

HA1-H铝合金中锶随温度升高烧损增加,在690℃以上由固态转化为熔融态后的前3H烧损最大,之后趋于平稳。

Sr变质的原理:Al-Si合金铸造后得到的组织是粗大的针状硅晶体和Α固溶体的共晶组织,粗大的硅晶体极脆,严重地降低了合金的塑性和韧性。为改善合金的性能需采用变质处理,即在压铸前在合金液体中加入变质剂(常用铝锶合金),以细化合金组织,Sr元素属于表面活性剂,凝固过程中Sr能够包围在Si相表面,改变Si相形貌,使得Si颗粒圆润,提高合金的强度和塑性。

16.78万

16.78万

16.88万

16.88万

7264

7264

1.39万

1.39万

7580

7580

7310

7310

1.12万

1.12万

1.11万

1.11万

1.02万

1.02万

1.33万

1.33万

1.07万

1.07万

7822

7822

1.03万

1.03万

1.18万

1.18万

2459

2459

9547

9547

7381

7381

7349

7349

3074

3074

2328

2328