文:重庆瀚立机械制造有限公司张敬雨、韩佳冶、杜鹏、马旭、卢红林、胡挺瑞、曾德彬

摘要:高压铝合金压铸缩孔是很常见的内部缺陷,常发生在铸件厚大部位,从CAE结果分析上看是热节持续时间长的位置,按压铸件标准一般允许存在少量缩孔,但是对于产品的重要部位时(如加工面、高温高压流道、密封面、结构应力部位等),会影响其使用性能,严重时直接导致铸件报废。本文对高压铝合金铸造缩孔的改善进行了以下研究。

关键词:高压铝合金铸造;缩孔改善

引 言

压铸件缩孔缩松现象产生的原因主要是金属熔体充型后,由液相转变成固相时必然存在的相变收缩。由于压铸件的凝固特点是从外向内冷却,当铸件壁厚较大时,内部必然产生缩孔缩松。所以,对压铸件来说,特别是就厚大的压铸件来说,存在缩孔缩松问题是必然的。本课题从铝合金压铸件缩孔、缩松产生原因出发,结合实际的铸造生产整个环节,逐步排查,寻找引起铸件缩孔的原因,从而制定相应的对策,成功降低铸件的缩孔不良率。

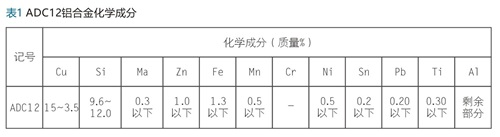

针对某款燃油车机油泵体类铸件一处孔出现铸造缩孔(图1)问题,导致加工后孔与油道孔窜漏,不良率为20%,远超企业对铸件单项缺陷不良率的目标值。该压铸件材质为ADC12铝合金,主要成分见(表1)。

通过检测铝液及铸件化学成分和物理性能,检测结果均合格。同时,利用K模进行铝液含渣量检测,其也在合格范围内。因此,基本可以排除铝液成分超标及含渣量异常这两个影响因素。

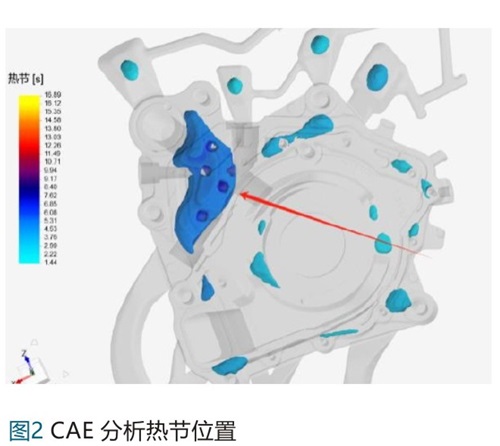

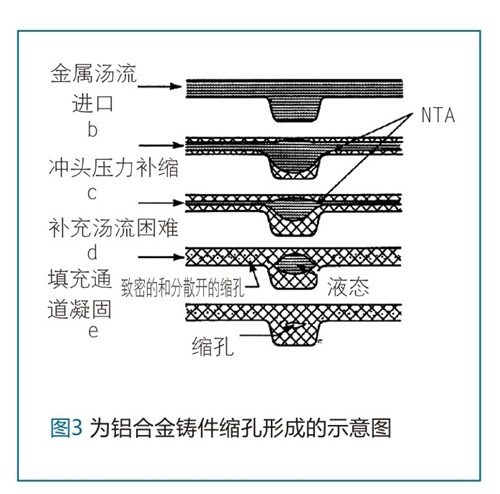

通过CAE分析(图2),此位置由于壁厚过厚,壁厚不均匀,热节持续时间长,铝合金从液相向固相转变过程中由于接触模具表面的铝液在填充过程中会提前冷却,导致增压后补缩不足,导致缩孔的发生(图3)。

鉴于此问题制定初期对策:

①当模具温度不均匀时,会导致模具上部分区域温度过高,而其他区域温度过低。导致铝液收缩不一致,通过对模具存在热节位置定点喷涂,冷却水检查,使用热成像仪检查模具温度,保证模具温度平衡。

②将模具的内浇口厚度增加,内浇口由2.5mm加厚至3mm,避免铸件过早凝固,增压阶段压力传递受阻、铝液无法补缩。

③优化压铸工艺,调整料饼厚度,厚度过薄,会影响增压压力的传递,调整压射行程、速度、压力等。

通过制定以上措施后,缩孔位置改善效果并不明显,依然不能达到企业对铸件单项缺陷不良率的目标值,如只通过调整压铸工艺,无法得到解决,还需要从其它角度进行分析优化。

1、后期对策

由于导致缩孔的主要原因是壁厚过厚,壁厚不均匀,热节持续时间长,铝合金从液相向固相转变过程中由于接触模具表面的铝液在填充过程中会提前冷却,导致增压后补缩不足导致。

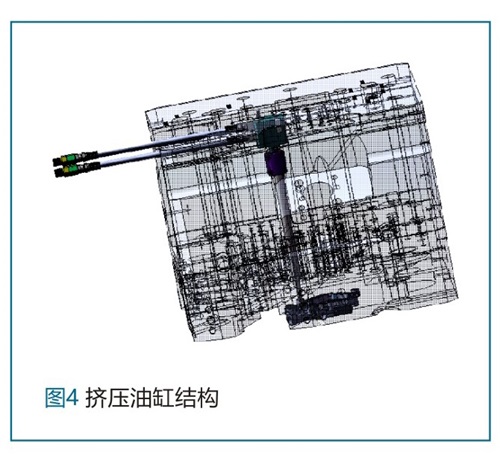

从CAE分析可知此处凝固时间长,通过压铸增压无法得到有效改善,只能通过局部增加挤压补缩的方式进行解决,在铸件缩孔表面上增加挤压销,模具上单独增加挤压油缸(图4),根据铸件补缩、增压规律,挤压销动作信号采用铸造过程的增压信号,并在此基础上延迟作为启动信号,因此,挤压销主要控制挤压深度和挤压延迟时间两个参数。挤压深度依铸件结构和缩孔分布、大小而定,由于铸件气孔位置面积较小,采用Ø9的挤压销;挤压延时主要参考增压时间设定,设置为0.5s,同时规定挤压销使用寿命(次/6000模)等。实际工程中,挤压参数的确定是在经验值的基础上根据铸造情况再作优化。

通过增加挤压结构后,铸件缩孔区域X光探伤可以看出明显改善。可以看出,铸件缩孔出现在轴承孔附近,分布较广且分散,组织较为疏松,由于孔需要通以压力润滑油,因此铸件在使用期间存在漏油风险;改善后,从X射线探伤照片上已看不出疏松的缩孔分布,铸件内部组织显得更加致密,达到了预期的目标。

2、结 论

从工艺原理上说,解决铸件缩孔缩松缺陷,只能按照通过补缩的工艺思想进行。铸件凝固过程的相变收缩,是一种自然的物理的现象,我们不能违反这种自然现象的规律,而只能遵循它的规律,当无法解决这个问题时,需要考虑从物理强制补缩,铸件的壁厚越厚或热节越大,体积的收缩量越大,常规的改善措施只能起到缓解作用,不能从根本去彻底解决问题。

16.47万

16.47万

16.57万

16.57万

7100

7100

1.38万

1.38万

7366

7366

7130

7130

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7635

7635

1万

1万

1.17万

1.17万

2246

2246

9397

9397

7150

7150

7132

7132

2839

2839

2114

2114