文:南京泉峰汽车精密技术股份有限公司王宇枭、张露、李江

摘要:对美铝公司开发的C611合金和德国RHEIN-FELDEN公司开发的Castasil37合金进行对比研究。结果表明,Castasil37的凝固温度区间较C611更小,抗热裂性更好,但需要750℃以上的铝液温度,否则容易出现冷隔;Castasil37在充型薄壁结构时析出相更加细小弥散,抗拉和屈服强度更高,真空压铸延伸率更好,C611力学性能对壁厚和真空条件变化不敏感,延伸率更佳;两种合金的室温热导率相同,随着温度的升高固溶合金元素析出,热导率增加。

关键词:铝合金;压铸;组织;性能

背景

铝合金轻质、高强、易回收,在汽车工业领域有着大量的应用,伴随着新能源汽车的快速发展,集成、轻量、高效成为重要的设计制造方向,前机舱、后底板、电池箱体等大型一体化铸件的开发是目前最热门的应用。大型铸件的热处理常面临着热变形明显、报废率高的问题,国内外为此已开发出多种免热处理压铸铝合金,主要可分为AlSi系和AlMg系两大类。AlMg系强度和韧性更好,但铸造性能不如AlSi系,因此在目前的大型一体化铸件中多采用流动性好,充型完全的AlSi系合金。美铝公司开发的C611合金和德国RHEIN-FELDEN公司开发的Castasil37合金是两种具有代表性的AlSi系免热处理压铸铝合金,系统对比分析两款材料的组织和性能有利于深刻理解两款材料的开发思路和特点,为实际应用场景中的成分优化、工艺优化提供理论依据。

1、试验材料和方法

1.1 试验材料

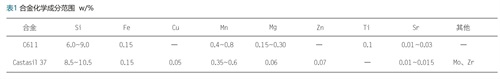

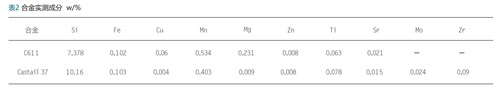

两款合金的理论成分范围如表1所示。

1.2 试验方法

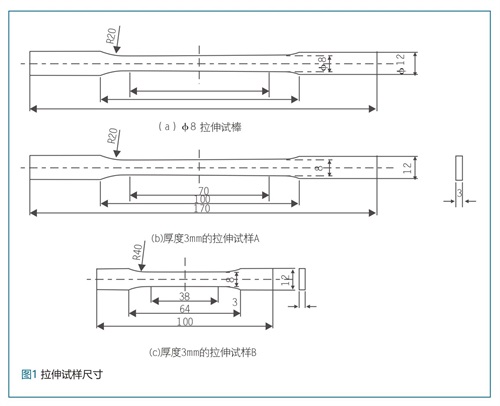

首先对两种合金铸锭采用BrukerQ4TAS-MAN直读光谱仪测试成分,再按照实测成分在Pandat软件中计算两种合金的凝固曲线。采用TOYOBD350V5-EX压铸机进行压铸试验,样品制备参照GB/228.1-2010标准,拉伸试样尺寸如图1a、b所示,同时在公司量产的特征壁厚为3mm的真空压铸电池盒产品上利用线切割本体取样拉伸样条,尺寸如图1c所示,采用岛津AGX-100kNV万能试验机测试力学性能。经研磨抛光后的试样,使用0.5%的HF溶液腐蚀1-3s,在LeicaDM6M金相显微镜下观察金相组织,采用ZeissSigma300扫描电镜及OxfordXplore30EDS观察析出相的分布并确定析出相成分。利用线切割在试棒上取样,采用梅特勒托利多DSC3差式扫描量热仪进行DSC试验,测试温度25~700℃,700~400℃,升温和降温速率均为10K/min;采用耐驰LFA467激光闪射仪测量热扩散系数,测试温度范围25~300℃,采用梅特勒托利多DSC3差式扫描量热仪测试比热容并计算热导率。

2、结果与分析

2.1 成分与凝固模拟

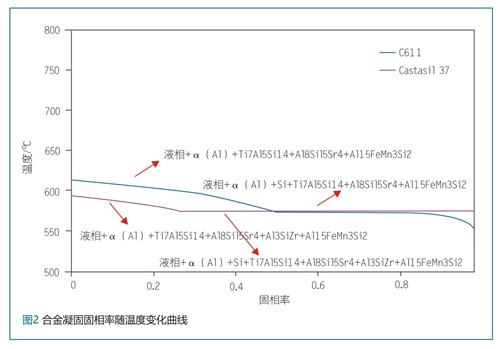

将表2的合金实测成分输入到Pandat软件进行凝固模拟计算,结果如图2所示,在模拟凝固曲线中可以看出,Castasil37比C611更早进入共晶凝固阶段,凝固温度范围更小,这主要是由于两种合金Si含量不同导致的,在亚共晶的AlSi合金中,Si含量越高,凝固温度范围越小,凝固潜热增加,合金的流动性越好。然而,在实际生产中Cas-tasil37合金压铸时容易产生冷隔缺陷,需要将保温炉内的铝液温度控制在750℃以上才能避免冷隔,而C611合金在730℃即可充型良好,没有冷隔缺陷,这表明虽然缩小凝固温度范围有利于减少热裂的发生,但同时增大了合金因在模腔内凝固时间过短而产生冷隔的风险。

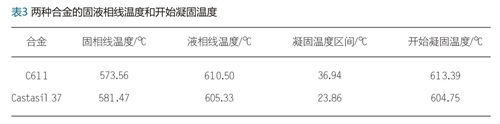

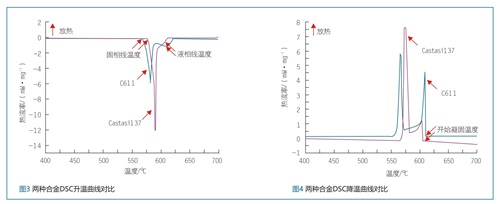

2.2 DSC结果对比

DSC升温测试结果如图3所示,两种合金升温熔化曲线均含有两个吸热峰,第一个吸热峰为共晶相熔融吸热峰,第二个吸热峰是α(Al)相的熔融吸热峰。Castasil37合金的Si含量较C611更接近共晶点,所以双峰分离的不如C611明显,固相线温度为共晶相熔融吸热峰的起始温度,液相线温度为α(Al)相熔融吸热峰的峰值温度,如表3所示,固液相线温度范围Castasil37较C611更窄,与凝固模拟结果一致。

DSC降温测试结果如图4所示,两种合金的降温凝固曲线均含有两个放热峰,从右向左第一个放热峰为α(Al)相的凝固放热峰,第二个放热峰为共晶相凝固放热峰,α(Al)相凝固放热峰的起始温度为凝固开始温度,如表3所示,凝固开始温度C611较Castasil37更高,也与模拟凝固结果一致。

2.3 组织观察与析出相观察

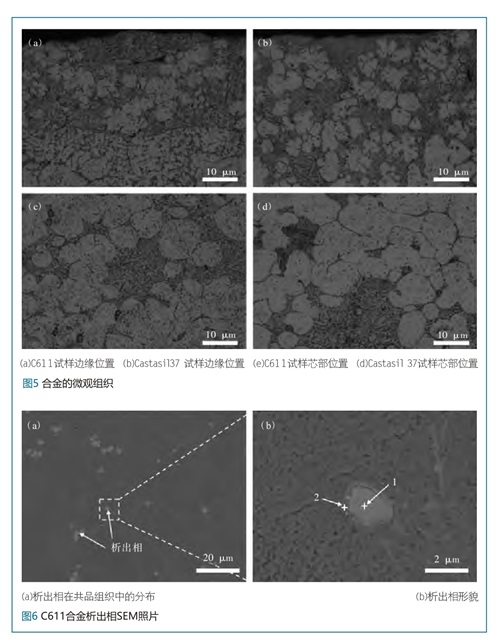

C611和Castasil37都属于亚共晶合金,凝固时初生α(Al)先析出,Si相在共晶时开始析出,共晶组织(Al+Si)分布在α(Al)基体晶粒的晶界处,析出相多分布在晶界的共晶组织中。如图5所示,两种合金的显微组织类似,主要由α(Al)、铝硅共晶组织、析出相组成,Castasil37合金含有更高的Si含量,因此共晶硅组织数量更多,C611和Cas-tasil37均含有Sr,两种合金的共晶组织变质效果也接近。在边缘位置的组织分布上,Castasil37明显较C611更加均匀,从两种合金的成分分析,Mo与Zr的添加有利于Castasil37在凝固时析出细小弥散的强化相抑制α(Al)的长大。

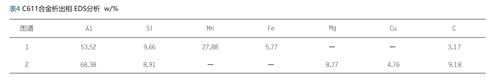

采用SEM的背散射(BSD)探头进行观察,析出相因含有Mn、Fe等元素与含Al、Si的基体区别明显,如图6所示,C611析出相均呈多边形状,分布在晶间的共晶组织中,能谱结果表4图谱1显示主要含Fe、Mn、Al、Si,结合相关文献,应为α-Al15(MnFe)3Si2相,该物相由针状相β-Al5FeSi加入Mn后,Mn替代了部分Fe原子的位置形成。能谱显示在部分α-Al15(MnFe)3Si2相附近还发现了Mg和Cu,成分如表4图谱2所示,结合相关文献应为Q-Al5Cu2Mg8Si6相析出。

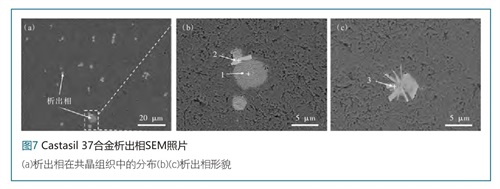

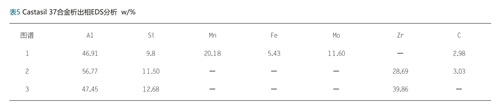

Castasil37析出相如图7所示,同样分布在晶间的共晶组织中,除与C611类似的多边形状颗粒外,还有板条及星状析出相,且多边形颗粒析出相的边缘较C611相比棱角钝化,能谱结果表5图谱1显示多边形颗粒含Fe、Mn、Al、Si的同时,还含有Mo,结合相关文献,应为Mo溶入到α-Al15(MnFe)3Si2相中,使其转变为粒状Al-Si-Mn-Fe-Mo多元相,板条及星状析出相能谱结果如表5图谱2、3所示,应为Zr相,Zr在α(Al)凝固前聚集,形成(Al,Si)3Zr相,抑制α(Al)的长大。

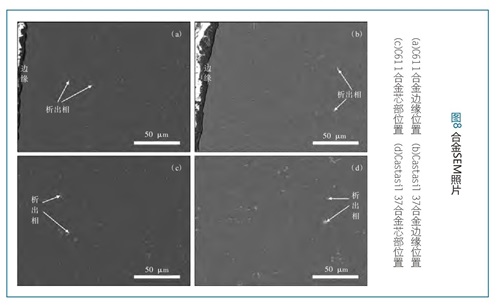

观察比较边缘与芯部的析出相分布情况,如图8所示,两种合金的芯部析出相大小接近,但边缘处Castasil37的析出相明显比C611更细小,这解释了Castasil37更适合薄壁铸件的原因,即薄壁快速冷却条件下Castasil37析出相更加细小弥散,可获得更好的析出弥散强化效果。

2.4 力学性能对比

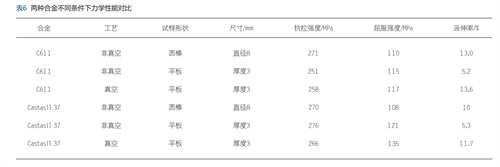

力学性能结果如表6所示,在非真空条件下,圆棒试样C611的抗拉强度、屈服强度和延伸率均略优于Castasil37,但平板试样Castasil37的抗拉强度和屈服强度比C611高约6%,说明Castasil37确实比C611更适合薄壁件的充填。非真空条件下两种合金的延伸率均仅为5%左右,远低于合金的标准值,这可能与平板试样模腔的排气排渣不佳有关,试样中过多的气孔缺陷导致了延伸率的明显降低,同时说明两款合金在充填薄壁件时需要进行真空压铸。在真空压铸的产品上本体取样测试,两种合金的延伸率均达到11%以上,C611的延伸率最高,达到13.6%,Castasil37屈服强度最大,达到135MPa,综合来看,C611力学性能对壁厚和真空条件变化不敏感,延伸率表现更佳,Castasil37适合在真空条件下的薄壁件压铸,抗拉强度和屈服强度更好。

2.5 热导率对比

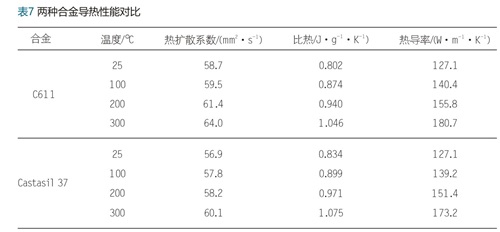

合金热导率根据公式λ=αρCp计算得到,其中α、ρ、Cp为实测值。表7对比了两种合金在25~300℃的导热性能,C611的热扩散系数和密度比Castasil37略高,比热比Castasil37略低,计算得到的热导率接近,在室温25℃下两种合金热导率均为127.1W/m·K,随着温度的升高,热导率增大,300℃下C611热导率达到180.7W/(m·K),比Castasil37的173.2W/(m·K)略高。

铝合金的导热过程主要依靠自由电子的迁移实现,温度梯度一定时,铝合金的晶体结构越完整,平均自由程越长,导热能力也越强。铝合金中的元素固溶度越高,引起铝基体晶格畸变越严重,晶间第二相的数量越多,对电子的散射作用增强,平均自由程减小,铝合金的导热性能下降。

Castasil37的Si含量比C611高,α(Al)晶间的共晶析出相更多,添加的Cr、Mo铸态下析出,导致热扩散系数偏低,但(Al+Si)共晶组织占比的提高增大了比热,使得两种合金的热导率接近。随着温度的升高,一方面,电子热运动加快,与晶格点阵碰撞增加,平均自由程缩短,导热能力会下降;另一方面,作为免热处理合金,α(Al)基体中固溶的合金元素会随温度升高加速析出,降低基体晶格畸变程度,增加平均自由程,导热能力会上升。从测试结果看,对于C611和Castasil37两种合金,温度升高固溶元素析出的影响比电子热运动加快更大,导热能力增加。

3、结论

(1)Castasil37的凝固温度区间较C611更小,抗热裂性更好,但需要750℃以上的铝液温度,否则容易出现冷隔,C611在铝液温度730℃时即可充型良好。

(2)Castasil37在薄壁条件下析出相更加细小弥散,力学性能更好,真空压铸可明显改善延伸率,C611力学性能对壁厚和真空条件变化不敏感,延伸率更佳。

(3)两种合金的室温热导率相同,均为127.1W/(m·K),随着温度的升高固溶合金元素析出,热导率增加,300℃下C611热导率达到180.7(W/m·K),比Castasil37的173.2W/(m·K)略高。

17.32万

17.32万

17.42万

17.42万

7469

7469

1.42万

1.42万

7966

7966

7556

7556

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.36万

1.36万

1.11万

1.11万

8048

8048

1.05万

1.05万

1.2万

1.2万

2862

2862

9746

9746

7765

7765

7739

7739

3454

3454

2674

2674