文:重庆美利信科技股份有限公司杨刚

摘要:高压铸造技术在现代社会得到越来越广泛的应用,其中铝合金压铸是其中最重要的组成部分。其生产过程影响因素复杂,缺陷种类众多。本文将通过相关案例分析高压铸造中常见的冷凝片现象的探讨和遏制。以期能达到提供更好的铝合金压铸产品的目的。

关键词:压铸铝合金;冷凝片;案例分析

1、前 言

受限于铝合金压铸工艺过程的特性,压铸铝合金制品中氧化和冷料的现象不可避免,其中冷凝片综合了二者,是一种常见且有重要影响的缺陷。若控制不当,会极大影响产品的加工性能、学性能、密封性能等。

2、冷凝片概述

2.1 产生的基本机理

铝合金的氧化过程受多种因素影响。但在压铸工艺过程中,主要来自于部分铝液暴露在空气中发生氧化反应,在表面形成氧化层。当相对较冷的液态铝合金(至少部分固化)在某些情况下被氧化膜覆盖,又遇到可以在其周围流动的温度较高的金属溶液时,就会被包覆其中。其伴随铝液流动进入型腔,最终呈片状夹杂分布在凝固成型产品中。因其表面存在氧化层而与正常凝固的金属熔液无法完全融合,往往存在一定的间隙。

2.2 特征描述

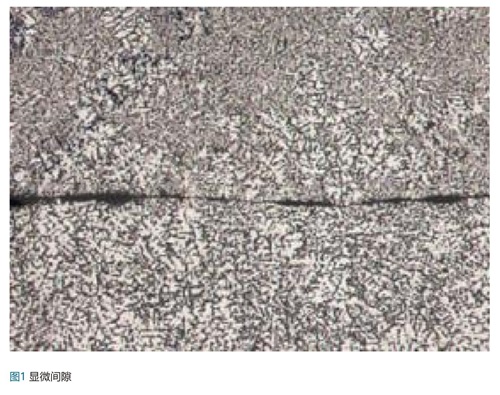

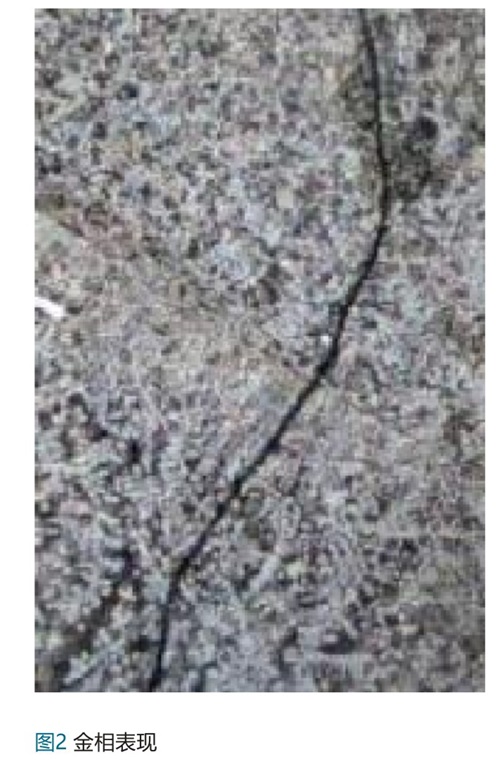

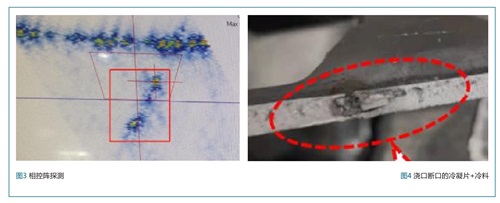

如图1-4,冷凝片存在于产品内部,呈分散状,大小不一。因其产生的间隙过于微小,一般情况下只能通过金相观测,超声波探测等方式发现。在较严重时能通过产品断口肉眼观察到。

3、冷凝片的影响

3.1 影响产品气密性

由于该缺陷的显著特征是氧化膜与正常凝固的金属之间存在间隙,这就为气体通过形成了道,当产品壁厚厚大,缺陷完全包覆其中时通道被堵塞,不影响气密测试。而在一些薄壁处,或者加工后的区域,冷凝片暴露,通道两面开通,气密测试往往不能合格。

3.2 影响产品力学性能

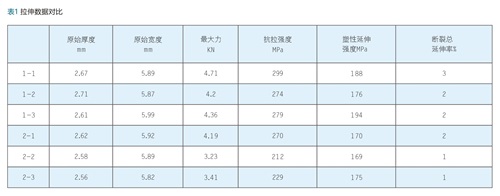

由于冷凝片无法与周围的凝固金属完全融合,金相状态也不一致,产品内部存在空隙和弱结合力,会削弱产品本体的力学性能。以拉伸试验为例,我们在相同产品的无冷凝片区域和有冷凝片区域取样,得到表1试验结果:

其中第一组为无冷凝片取样,第二组为有少冷凝片区域的取样。通过对比可得到结论:冷凝片会减小产品材料的抗拉强度,屈服强度,延伸性能。

3.3 影响产品的加工

一些重要的功能面往往需要机加工来保证其尺寸、平面度、粗糙度,外观等。若加工区域存在冷凝片且被暴露,将严重影响产品的综合性能。见图5。

4、冷凝片的改善

4.1 思路概述

因冷凝片在压射过程中产生,我们将根据铝液流动路径来分析验证。包括:机边炉、熔杯、模具。

4.2 分析及对策一:机边炉

机边炉起保温作用,保证铝液有足够的浇铸温度。当铝液在炉内时,温度高且不与外界接触,不存在产生冷凝片的条件。但当开始浇铸时,铝液需要被转移到熔杯内,其过程将会出现温降和空气接触,具备了冷凝片的产生条件。 需注意的是,常用的机边炉一般分为开放式(图6无顶盖,靠汤勺进料)和定量式(靠泵吸料,但需引流槽引流)。

根据观察,开放式因无顶盖,表面一部分铝水持续降温和被氧化会形成一层氧化皮,同时,汤勺舀料时也会形成一层氧化皮;定量炉虽然内部泵吸取料,但是铝液通过引流槽是暴露在外且伴随降温的,也会产生氧化层和温降。因此,为了减少取料阶段产生的冷凝片,我们应采取如下措施:

1)汤勺应设计挡料结构,防止炉面氧化皮进入汤勺,且需按时清理炉面。

2)给料时间减短,减小铝液暴露时间。

3)引流槽应减短,减小铝液温降和暴露时间,且需按时清理槽内杂质。

4)铝液初始温度越高,过程一定时温降影响越小,相应地,氧化皮和冷料夹入的风险越小,因此需尽量提高铝液的浇铸温度。

4.3 分析及对策二:熔杯(料筒)

熔杯的主要影响因素分析如下 :

1)熔杯(料筒)的温度。熔杯本身低于室温,唯一的热源来自与铝液的接触,两者温差大,会导致铝液温降大,产生更多的冷料,为冷凝片的产生提供了条件。

2)熔杯(料筒)填充率。涉及熔杯直径,长度等。铝液的量会影响到与料筒的接触面积,接触越大,冷凝片越多。

3)停留时间。同样地,铝液在料筒内停留越久,温降越大,氧化越多。

针对以上分析,我们应该采取的对策有:

1)对熔杯进行前后加热,减小铝液的温降。

2)提高填充率。

3)缩短压射延迟时间和低速填充时间。

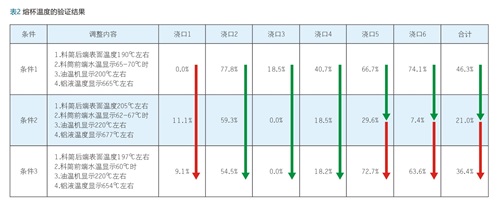

其中,充满度和压射时间可能会对产品其他要求产生影响,建议适当考虑。我们主要验证了熔杯温度的影响,结果如表2。

1)当料筒温度提升15-20℃(油温机设定提升20℃)时,各个浇口冷凝片出现概率明显降低,特别是浇口4/5/6处,但浇口 1 处间断性出现小的冷凝片;

2)当铝液温度降低至650℃左右时,就会导致料筒后端表面的温度下降(即使油温机设定不变的情况下),造成浇口4/5/6处的冷凝片出现的概率反弹增加;

综上可得结论:料筒温度极大地影响着冷凝片出现的概率。

4.4 分析及对策三:浇道的影响

1)浇道的位置:因冷凝片一般存在于材料内部,当浇口是该处唯一的破损面,即意味着冷凝片形成的通道不会贯通,若较为关注产品的气密,则冷凝片带来的风险就很低;反之,若存在浇口对侧加工,则会形成通道,影响气密。

2)浇道的结构:浇道本身的影响包括产生冷凝片和拦截冷凝片。

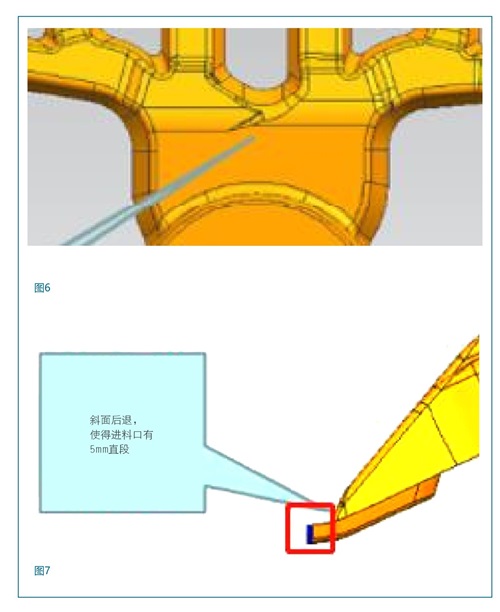

为此,我们验证的对策有:

1)浇道的位置应避免对侧机加,且应足够厚大,避免暴露冷凝片。

2)增加浇道的保温功能:加厚横浇道分水的体积,减少冷料。

3)拦截冷凝片:在内浇口设置较高的断台,拦截冷凝片使之不进入产品。

经实际验证,浇道优化后,浇口冷凝片现象得到有效的改善。见图6-7。

5、总 结

压铸铝液氧化和冷料的产生在铸造工艺中是不可避免的。冷凝片问题在如今的高压铸造工艺中还无法完全消除。但是,我们应根据生产过程的特性一一分析验证,从源头铝液材料,到设备,到工艺过程进行改善,将其对产品的影响降到最小,使压铸产品具有更优良的品质。科技日新月异,随着我们不断研究和探索,我相信压铸铝合金产品的各类问题都将一一解决,用更好的品质服务于人们的日常生活。

16.47万

16.47万

16.57万

16.57万

7100

7100

1.38万

1.38万

7366

7366

7130

7130

1.1万

1.1万

1.09万

1.09万

1万

1万

1.3万

1.3万

1.05万

1.05万

7635

7635

1万

1万

1.17万

1.17万

2246

2246

9397

9397

7150

7150

7132

7132

2839

2839

2114

2114