文:

广汽乘用车有限公司李先洲

中国铸造协会柳建国

摘要:基于新能源车底盘零部件轻量化发展,概述了国内外铝合金铸造技术在其轻量化的应用现状和发展趋势。研究表明:目前以低压铸造和真空一体化压铸为主,挤压铸造替代部分钢质、铁质以及锻铝件的迹象,开发出一体化压铸免热处理高强韧铝合金;对于内部具有加强筋空心结构的超大压铸件,目前难以达到砂芯强度高和溃散性好的平衡,仍采用低压铸造成形,并通过热处理提高力学性能。

关键词:铝合金;铸造技术;汽车底盘;

轻量化汽车轻量化最先起源于赛车,车辆变轻使得加速性能更好,制动距离更短。汽车的轻量化在提高操控性的同时还能提高续航里程,减少消费者的用车成本。在保持汽车品质和价格不变、甚至性能优化的前提下,降低车重量可以提高输出功率、降低噪声、提升操控性、可靠性和安全性。

近年来随着消费者越来越关注新能源车的“节能环保”和“续航里程”性能,轻量化被广泛应用到新能源汽车领域,国内外对于车身的轻量化研究比较多,而对于底盘轻量化研究比较少。随着国内新能源车快速崛起,在短期内液态锂电池比容量已接近极限情况下,加大对底盘轻量化的研究具有很强的实用意义。

1、新能源车底盘轻量化研究对象

汽车底盘用高强度钢和铸铁、铸钢件比较多,如何在保证底盘安全可靠的前提下,通过轻合金铸造技术满足底盘零部件的轻量化,是广大铸造工作者和科研人员的重点研究方向。

能源车底盘轻量化主要零部件有副车架、控制臂、转向节、底板、电池箱体、轮罩减震塔等,可分别采用真空压铸、低压铸造、差压铸造、挤压铸造以及重力铸造等工艺成形。笔者就新能源车底盘典型零件轻量化所采用的铸造技术展开了研究和梳理,以供底盘设计研发人员参考选用。

2、新能源车底盘典型零件轻量化

(1)副车架

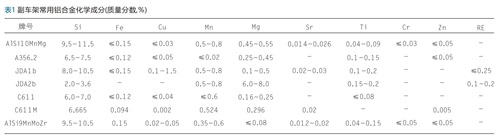

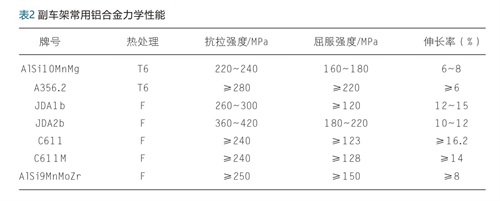

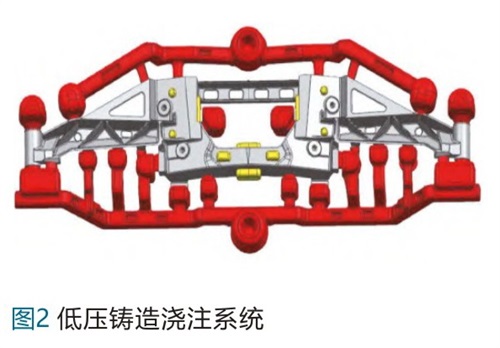

分为前、后副车架,结构有空心和实心,一般根据整车载荷和NVH要求进行结构设计,多为低压铸造和真空压铸工艺成形。其中,国内以低压铸造为主,常用铝合金材料有AlSi10MnMg、A356.2、JDA1b、JDA2b、C611、C611M、AlSi9MnMoZr等,化学成分及力学性能见表1、表2。

张云峰等人采用低压铸造完成了大尺寸空心副车架的工艺开发,该副车架尺寸规格1128.5mm×606.9mm×271.8mm,材质选用A356.0,质量约16.25kg,最薄壁厚4.5mm,采用3D打印砂芯形成内腔结构,T6热处理后本体抗拉强度达到310-328MPa,屈服强度230-240MPa,伸长率7%-10%,满足产品性能要求,浇注系统设计如图1所示。

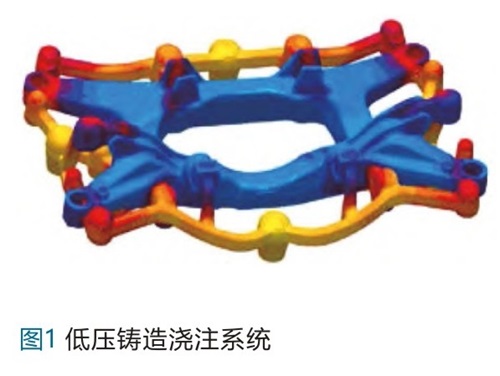

石建等人采用AlSi7Mg0.3材料低压铸造奇瑞后副车架,对铝合金液进行变质、晶粒细化处理,热处理后本体抗拉强度≥280MPa,屈服强度≥220MPa,伸长率≥7%的技术要求,该空心薄壁铸件轮廓尺寸1135mm×240mm×240mm,质量约7.8kg,主体壁厚4.5mm,内腔存在大量加强筋,局部壁厚48mm,壁厚不均,起模斜度3-5°,浇注系统设计如图2所示。

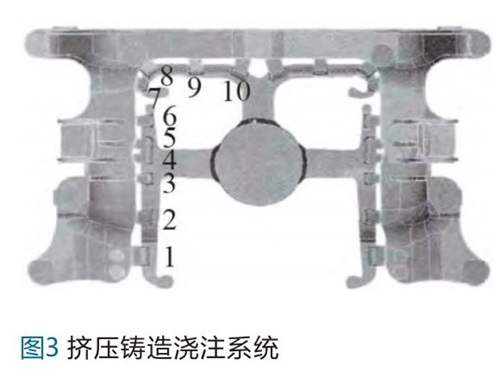

除了低压铸造外,孙珏等人采用SCV-2500型立式挤压铸造机生产红旗副车架,副车架外形尺寸940mm×560mm×230mm,结构左右对称,两端结构复杂,中间段结构相对简单,铸件正面有较多的半封闭内腔结构。铸件平均壁厚约10mm,最薄壁厚6mm,两侧安装孔壁厚40mm。铸件体积约5.6×10-3m3,质量约15kg。

挤压铸造浇注温度700℃,模具温度250℃,冲头主压射比压97MPa,保压时间20s,在充型过程中冲头移动的速度0.1m/min,充型末期冲头移动速度0.2m/min;局部加压的比压250MPa,在压射终了延时3-5s后启动。

经过T6热处理强化后铸件本体抗拉强度达到280MPa,屈服强度达到225MPa,伸长率达到8.1%,硬度HBW95。浇注系统如图3所示,浇注系统各截面积见表3。

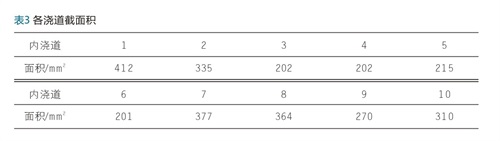

除了低压铸造和挤压铸造工艺外,广东鸿图武汉工厂采用IDRA16000kN压铸机(冲头直径为130mm真空压铸小鹏G6后副车架。该零件质量为2.67kg,平均壁厚3.6mm,轮廓尺寸678.83mm×114.53mm×233.86mm,铸件的投影面积86421mm2。铸件材质AlSi8MnMg,要求抗拉强度≥220MPa,屈服强度≥150MPa,伸长率≥5%。一般位置气孔直径≤1mm,厚壁位置气孔直径≤2mm;入料口位置每100g铸件含气量要≤10mL,填充末端位置每100g铸件含气量要≤15mL;铸件M12螺纹拉拔力≥85kN,M10螺纹拉拔力≥60kN;铸件受力不小于6.1kN的情况下,耐疲劳试验满足循环2万次无破损,在完成4万次循环时没有损坏;冲击韧度大于6J/cm2,硬度HRB≥30。浇注系统如图4所示。

本田汽车在太平洋横滨国际会展中心“2016人与车科技展”展出铝合金前副车架,已在量产燃料电池车(FCV)“CLARITYFUELCELL”上投入使用。通过将复杂的中空封闭截面结构一体成形,实现了全球最轻的铝合金副车架,质量比原来轻20%,平均壁厚3mm左右。该副车架采用压铸工艺成形,其关键在于为获得中空封闭截面而使用了带涂层的砂芯。本田表示,未来将会应用于更大、形状更复杂的铝合金副车架。不过,目前成本要高于实心铝制副车架。

目前中空副车架普遍采用带砂芯低压铸造或重力铸造工艺,其中低压铸造是主流。如比亚迪仰望U8、U9以及腾势系列、红旗、蔚来、上汽智己(如图5),东风岚图和特斯拉modelX后副车架等。

湖北航特采用低压铸造铝合金副车架已具备规模效应。特斯拉正在研究采用高压压铸生产中空副车架,但满足不了中空结构的要求,主要涉及砂芯的强度和溃散性。国外在尝试盐类粘结的砂芯,在高压压铸后可以通过泡水去除砂芯。高压的优势明显,但中空结构采用盐芯技术仍需进一步研究突破,该技术日本研究走在前列。

(2)控制臂

铝合金控制臂主要采用锻造和铸造工艺成形。锻件力学性能高,复杂结构难成形,相比铸造成本高;控制臂主要用重力、低压、差压、挤压和半固态铸造等工艺。

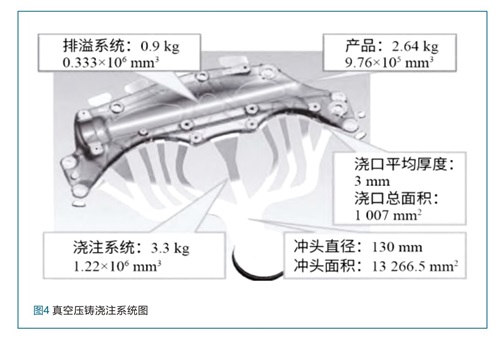

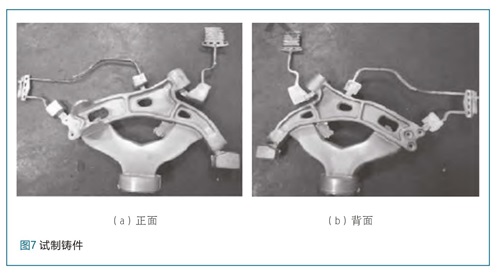

徐世文等人综合考虑投资成本、产品性能及生产效率等因素,采用与锻造性能较为接近、工艺稳定性较好的挤压铸造工艺,本体抗拉强度293.2MPa、屈服强度226.48MPa、伸长率9.01%。在无局部挤压时,铸件厚大安装孔处出现了明显的缩松,通过局部挤压可以消除。

实际生产时要特别关注局部挤压针的压入深度不仅取决于局部挤压油缸压力,还取决于压入的时间和铸件的凝固情况。浇注系统凝固模拟分析及试制的铸件如图6、图7所示。

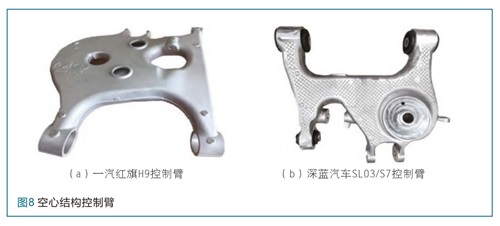

对于空心结构的控制臂,采用砂芯+低压铸造工艺,通过T5热处理提高力学性能。如一汽红旗H9、深蓝汽车SL03/S7控制臂,产品结构如图8所示。

(3)转向节

铝合金空心转向节一般采用低压铸造,实心结构采用低压、挤压或重力铸造。目前主流中高端车铝合金空心转向节采用低压铸造,如保时捷空心转向节(如图9)。

相关企业及高校开展了用挤压铸造生产实心转向节的研究,大批量化装车应用未见报道。目前经济型车型转向节以砂型铸造球墨铸铁件为主。

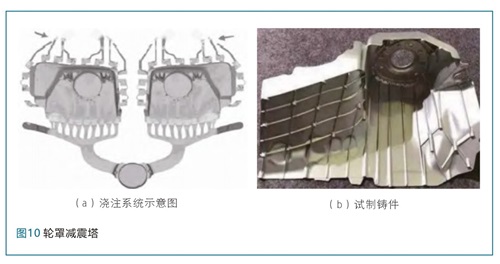

(4)轮罩减震塔

以真空高压铸造为主,如特斯拉、小鹏、蔚来、奇瑞等。如小鹏G6减震塔压铸件轮廓尺寸532mm×365mm×299mm,平均壁厚3mm,质量3.6kg,相对钢板结构,产品减重约35%。采用IDR3500T压铸机,左、右减震塔按一模两件布局设计,其整体浇注系统效果如图10(a)所示。主要压铸工艺参数:压室长度为1250mm,充满度为29.64%,压铸时型腔的真空度在90kPa以下,达到高真空状态,压铸温度680-700℃,模温控制在200℃以上。铸件经过T6处理(490℃保温3h、固溶处理+170℃保温3h、时效处理),抗拉强度≥300MPa,屈服强度≥250MPa,伸长率≥8%[8],轮罩减震塔真空压铸试制件如图10(b)所示。

(5)前、后底板

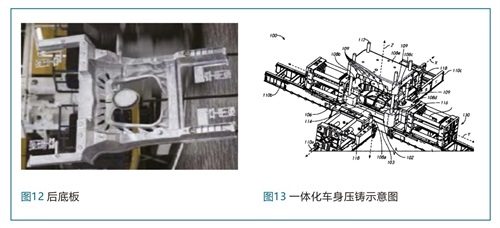

由于零件轮廓尺寸巨大,需要采用7000T以上锁模力的超大真空压铸机,配合使用免热处理铝合金材料,特斯拉引领行业发展方向,特斯拉早期合格率30%,经过2年调试工艺和浇注系统,目前也只在90%-95%,可见难度之大。国内广东文灿和广东鸿图走在前列,国内的极氪009使用7200T的压铸机,生产全球最大的一体式压铸后端铝底板(如图11),极氪009的后端铝底板长1.4m,宽1.6m,体积大于特斯拉ModelY后端车身;该产品使得极氪009消除了近800个焊接点,零部件数量减少了80多个,重量减轻了16%。据极氪公布的数据,一体式压铸车身的尾部变形量减少16%,弯曲刚度提升11%,扭转刚度提升9.5%可达36450N·m/deg。

不过,在特斯拉使用其最新的9000T压铸机生产Cybertruck铸件后,成为全球最大的压铸件。大众也宣布采用一体压铸生产后底板(如图12)。特斯拉的最终目的是将汽车整个车身一体压铸一次成形(如图13),若此技术成功突破,整个造车工艺将迎来一次大的变革。

新能源车在内的车身、底盘等大型结构件一体化、集成化压铸成形,将原本需要数十道铆接、冲压、焊接、锻造成形等复杂工艺化繁为简,减少加工工艺,减轻零件重量,实现成本降低,这也将成为行业发展的必然趋势。一体化压铸工艺演变路线如图14所示。

3、结语

铝合金铸造技术将在新能源车底盘轻量化方面大放异彩,尤其是超大件的真空压铸和低压铸造。中空结构高压铸造由于均衡砂芯材料的强度和溃散性有待攻克,目前尚无成熟应用;采用3D打印砂芯,溃散性较差,不适合批量化生产,需要开发兼顾强度和溃散性的型芯材料。底盘类中空结构件多采用低压铸造为主,结合T5、T6或T7热处理,可以满足本体力学性能要求。

A356挤压铸造件由于加工余量少,有异军突起之势,会逐步取代部分砂型铸造球墨铸铁件、锻造铝件等,超大件的真空挤压铸造技术为今后研究方向。目前影响铸铝件替代球墨铸铁和钢材的主要因素是技术储备、整车性价比和规模效应。

17.02万

17.02万

17.13万

17.13万

7367

7367

1.41万

1.41万

7754

7754

7431

7431

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.34万

1.34万

1.09万

1.09万

7928

7928

1.04万

1.04万

1.19万

1.19万

2643

2643

9642

9642

7569

7569

7534

7534

3253

3253

2483

2483